大采高工作面停采期间冒顶原因分析及预防技术

2022-04-02胡鹏亮

胡鹏亮

(山西焦煤汾西正新煤焦公司和善煤矿, 山西 沁源 046500)

综采工作面回采至停采线或者受到地质构造等影响停采时,围岩支护、采煤等作业会交叉进行,作业位置施工内容多、不安全因素多,从而使得现场安全管控较为困难[1-2]。特别是工作面为大采高综采工作面时,由于空间大,对顶板岩层控制、施工安排以及综采设备管理等提出更高要求,若采取的顶板控制措施不合理极其容易出现顶板冒落问题[3-7]。山西某矿6205 综采工作面在回采推进至停采线位置时呈出现顶板冒落问题,文中以此为背景,通过现场实测对造成顶板冒落原因进行分析,并针对现场实际情况提出针对性预防措施,以期为其他矿井大采高综采工作面停采期间防冒顶工作开展提供借鉴。

1 工程概况

1.1 地质概况

山西某矿6205 综采工作面位于6 采区,回采的2 号煤层厚度平均5.3 m,采用大采高一次采全高回采工艺,2 号煤层倾角平均6°,埋深290 m。回采工作面为传统的U 型布置,一进一回。工作面回采范围内煤层赋存稳定,未探测到有对生产影响明显的断层、陷落柱以及褶曲等构造。6205 综采工作面设计推进距离690.3 m、切眼斜长210 m,工作面使用型号MG 900/2360—WD 采煤机割煤、型号SGZ—1000/1400 刮板输送机运煤、 型号ZZ 13000/28/60 液压支架支撑顶板。2 号煤层直接顶为厚度1.85 m 的砂质页岩、细砂岩互层;基本顶为厚度9.85 m 中粗砂岩;直接底为厚度2.61 m 粉砂岩。截止到2020 年4 月,工作面已回采至停采线,处于停采状态。

1.2 停采位置围岩支护

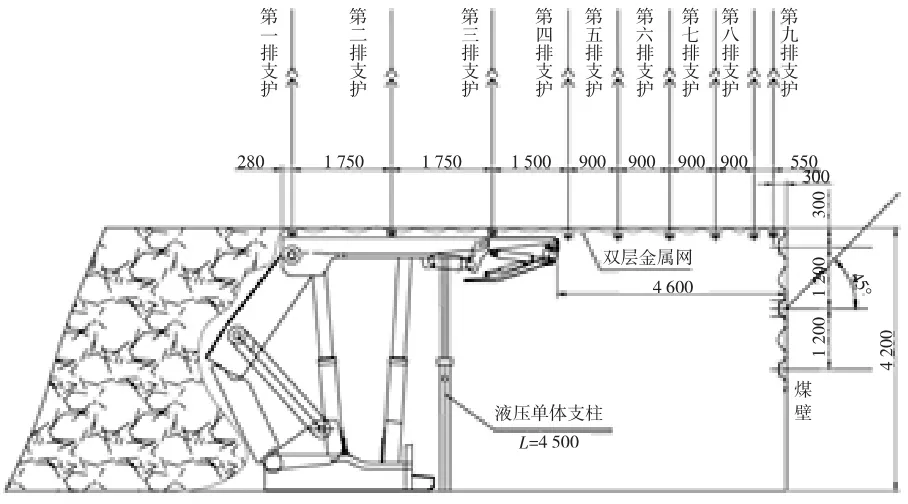

工作面停采位置高度控制在4.2~4.5 m 间,停采后将采面机道宽度刷扩至4.6 m,并在液压支架上铺两层金属网,布置锚杆(索)对顶板进行支护,具体支护断面见图1 所示。其中第5 排、第7 排使用规格Φ21.8 mm×2 000 mm 锚杆支护,其余采用规格Φ21.8 mm×8 000 mm 锚索支护。在液压支架前方布置长度4 400 mm 钢梁配合锚索对顶板进行支护。

图1 停采位置围岩支护设计(mm)

2 停采位置顶板冒落分析

对6205 综采工作面机道刷扩完毕后,在施工走向钢梁过程中发现69~102 号支架间顶板出现掉渣显现,此位置液压支架行程较其他位置降低150~560 mm,并从65 号支架前方机道位置出现冒落,冒落高度最大达到5.0 m,岩性以页岩为主。在70~92号支架间金属网网兜严重,机道净高由4.2 m 缩小至2.8 m。刮板输送机受到冒落矸石影响,已无发正常启动。

依据顶板冒落情况并结合围岩岩性、采面回采情况,发现导致采面停采期间顶板冒落主要原因是未精准掌握顶板岩层结构、采面矿压显现规律等原因导致,具体将顶板冒落原因归结为以下几点:

1)未精准掌握顶板岩层结构。在对机道刷扩后,由于未掌握停采位置顶板岩层结构,导致顶板布置的部分锚杆(索)锚固端未在顶板上覆稳定岩层中。对冒落区上覆岩层现场查看发现,冒落岩层以不稳定的页岩互层为主,冒落区内施工的锚杆、锚索失效。在冒落区附近施工窥视钻孔发现顶板12 m 为主出现离层。现场施工的锚索长度最大为8.0 m,未能有效控制顶板岩层离层。

2)采面矿压显现规律掌握不清楚。虽然设计的停采线位置与预计的矿压显现位置有一定距离(距离约为8.0 m),但是从液压支架工作阻力变化情况发现,采面停采位置顶板处于来压。

3)未能掌握2 号煤层上覆2 号上采空区煤柱影响对采面回采影响。2 号上煤层与2 号煤层间距虽然后40 m,停采线位置与2 号上煤煤柱错距为10 m,同时采面为采取措施降低2 号上煤层煤柱影响,从而使得6205 综采工作面停采位置顶板岩层破碎。

4)采面停采且对机道刷扩后,顶板支护设计时未考虑2 号煤层上覆厚度介于400~700 mm 炭质泥岩伪顶对支护影响。该层炭质泥岩伪顶随采随垮,从而使得采面停采后采面部分位置出现超高。现场实测发现采面部分位置高度介于4.8~5.5 m,从而出现液压支架接顶困难,无法对顶板有效支撑。

3 顶板冒落预防技术

针对6205 综采工作面停采后采面顶板冒落原因,提出下述措施对冒落进行预防,从而提高采面生产安全保障能力。

1)详细探明停采位置2 号煤层顶板岩性参数,从而为后续的停采支护设计提供指导。停采前在回采巷道停采线位置布置探测钻孔,对停采线位置顶板岩层岩性、结构等进行探测。施工的探测钻孔应超过顶板支护用的锚杆、锚索长度3~5 m。通过对顶板岩层参数精准测定,从而避免出现支护参数设计不合理而导致的顶板冒落问题发生。

2)科学合理监测采面顶板来压情况并依据现场实际情况对矿压测定结果进行修正。回采工作面停采线位置应依据采面周期来压步距科学确定,具体确定时可借鉴临近采面矿压监测数据以及本工作矿压监测结果进行综合分析,并根据采面来压情况绘制来压位置分布图,将停采线确定在周期来压概率最小位置;同时依据现场顶板来压情况对停采线位置进行适当调整,从而将停采线确定在顶板不来压以及顶板岩层相对稳定区域。

3)停采位置围岩支护设计时考虑上覆2 号上煤采空区煤柱以及2 号煤层伪顶对顶板稳定性影响。在停采位置进行支护时应充分考虑伪顶对支护影响,合理确定围岩支护参数,确保支护用的锚杆(索)锚固端位于上覆稳定岩层中;同时在支护时充分考虑2 号上煤采空区煤柱应力集中在停采位置围岩稳定性影响。设计的停采线位置应尽量避免应力集中区,若无法避免时则应采取适当措施对围岩支护进行补强。

4)强化液压支架维修,确保支架初撑力可达到设计要求。在采面停采前即对液压支架、采煤机等机电设备进行全方面维护,确保停采期间不出现机电事故。对于部分液压使用时限较长的液压支架,应进行全面排查,确保支架初撑力在设计范围内。

5)强化组织协调,确保停采位置各工序均可有效、平稳进行。在采面停采位置安排专门的安全管理人员,对现场作业进行统一管理、协调。同时现场各作业班组均应按照预先设定的作业规程工作,严格把控质量关。

4 结语

大采高工作面回采至停线线停采期间,涉及巷帮刷扩、顶板支护、采煤机割煤等各工序,现场作业人员多、工序复杂、安全管控难度高。若在停采期间顶板出现冒落会给现场作业安全带来显著威胁。因此,确保停采期间顶板岩层稳定是此阶段需要重点解决的问题。6205 综采工作面在停采期间受到顶板岩层承载能力低、矿压显现、上覆采空区煤柱应力集中以及原有支护参数设计不合理等因素影响,出现顶板冒落问题。为此,文中对顶板冒落原因进行归纳总结,并针对性提出预防技术,以便为后续工作面停采期间顶板控制提供借鉴。