高速线材吐丝圈形的质量控制

2022-04-02韩书栋

韩书栋, 刘 义, 胡 楠

(酒钢集团宏兴股份公司炼轧厂, 甘肃 嘉峪关 735100)

高速线材生产线生产的线材盘卷是将轧制成型的成品线材经过吐丝机引导成圈后,层状均匀平铺到风冷辊道上完成冷却相变,再经集卷筒收集成卷,运输至打包机后打包而成的盘卷。高速线材吐丝机吐出的线圈经常不理想,即线圈呈椭圆形,或线圈偏大或偏小,在风冷线上堆叠错乱、疏密不均等[1],此类现象会导致线材质量的通条稳定性和盘卷外观质量较差,且尤其以小规格最为明显。本文针对影响吐丝圈形的各类因素及相应的控制措施进行了探讨,并经过现场实践,取得了较好效果。

1 吐丝机结构

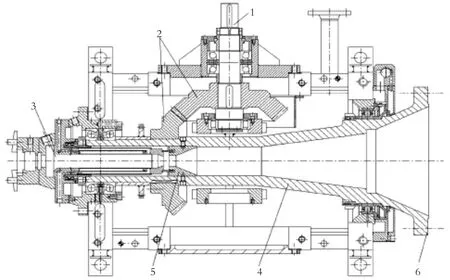

吐丝机是高速线材生产中将轧制的线材吐丝成卷以利收集的关键设备。其主要结构如图1 所示。

图1 吐丝机结构

2 吐丝圈形不稳定因素分析及解决措施

2.1 吐丝管煨管曲线

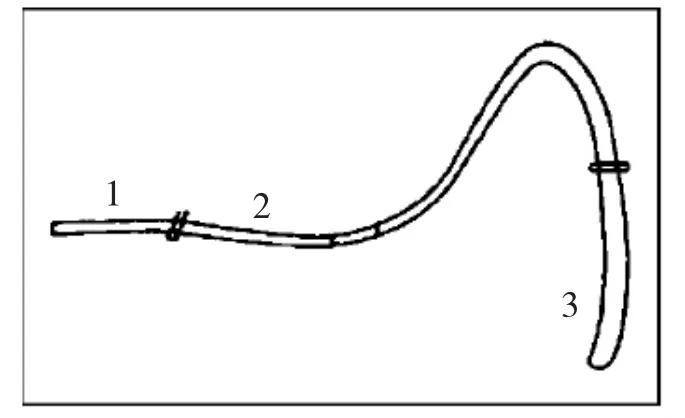

吐丝管是安装在吐丝盘上对轧后线材引导成圈的导管,是一段呈空间锥形的螺旋曲线。吐丝管分为三段:直线段、变形段、成形段[2]。高速线材生产线所使用的吐丝管一般分为成品采购或采购专用无缝钢管,在加热炉加热到一定温度后取出,在吐丝管煨管机上煨制成吐丝管。吐丝管的加热温度、加热时长、煨管过程中的温降程度、管卡子是否压紧、煨管后拆下吐丝管时管壁残余应力释放是否充足、吐丝管各段长度是否标准、吐丝管出口部分曲线是否良好等因素决定了吐丝管各段曲率是否符合标准。曲率偏差会直接导致线材在偏差部位运行时无法平滑过渡或出现集中受力的情况,也可能导致吐丝管入口直线段围绕吐丝机直导管或轧制线出现偏心旋转问题,从而使高速运行的线材在此处出现多条运行轨迹,线材运行轨迹的波动会导致吐丝圈形大小或形状出现波动。吐丝管示意图如图2 所示。

图2 吐丝管示意图

针对此种情况,可采取如下措施:将吐丝管的加热温度控制在1 030~1 080 ℃之间;加热时长控制在15~20 min,保证吐丝管温度完全均匀化;取出吐丝管后必须立即放到煨管机上,并以最快速度开始煨管,在此期间需多人分工配合,确定吐丝管入口段位置、煨管机匀速转动、管卡子按顺序逐一快速压紧吐丝管;保证吐丝管出口曲线的符合性;确定吐丝管各段及总长符合标准;吐丝管必须再在煨管机上停留24 h 以上,以释放残余应力,防止吐丝管拆下后发生自然变形。

2.2 吐丝管安装因素

吐丝管通过采用U 形卡安装到吐丝盘上,U 形卡是否变形、是否紧固到位以及吐丝管上变形段的定位块是否设置合理,这都将直接关系到吐丝管在吐丝盘上的定位是否标准。因此,安装吐丝管时必须对以上各位置的配合情况逐一进行确认。

2.3 吐丝管内积灰

高温轧件在吐丝管内部运行过程中产生的氧化铁皮以及轧件与吐丝管之间相对运动形成的磨损碎屑黏附在吐丝管内壁上,在某一处堆积过厚便会造成轧件在此处运行不畅,从而使运行轨迹发生变化,引起吐丝圈形异常。

针对此种问题,采取如下措施:要保证吐丝机入口处反向压缩空气能够将夹送辊插件冷却水和氧化铁皮吹扫干净,防止其进入到吐丝管内;使用0.3~0.4 MPa 的压缩空气,从吐丝管入口处正向吹扫吐丝管,在给吐丝管降温的同时将吐丝管内的冷却水、杂物吹扫干净。

2.4 吐丝盘振动

吐丝盘与吐丝机空心轴之间采用面接触配合,吐丝机空心轴轴承出现异常后,空心轴与吐丝盘配合的端面在与轴向垂直面上运行的条件由二维变成震荡三维运行,造成吐丝管入口直线段围绕吐丝机直导管或轧制线偏心旋转,从而导致轧件在吐丝管内部运行轨迹不稳定;此外,吐丝盘与空心轴配合面之间杂物清理不干净还会导致安装不正,这样也会造成吐丝管直线段出现偏心旋转。

针对此种现象,可采取如下措施:在更换吐丝盘时必须对吐丝盘和空心轴的配合面上的杂物进行清理;在更换吐丝盘后,使吐丝盘进行低速人工爬行,从吐丝机入口处观察吐丝管直线段是否出现偏心运动,若吐丝盘与空心轴之间无配合问题,则需对吐丝机轴承进行检查确认。

2.5 吐丝机速度

通常针对不同规格的线材,吐丝机相对成品轧机会设置一定的正负超前量,超前量系数设置不合理会导致吐丝圈形向左或向右偏移,形成椭圆圈形,该类圈形落到风冷辊道密集辊上时排列错杂不均,会影响成品通条质量均匀性和成品包型外观质量。

针对此类问题,采取如下措施:将5.5~6.5 mm规格吐丝机系数控制在-1.5%~+1.5%;将7~10 mm规格系数控制在-2%~+1%;将11 mm 规格以上系数控制在-4%~0 为佳;同时应避免系数频繁调整造成吐丝管内圈形轨迹发生变化情况的发生,进而防止圈形不稳定现象的发生。

2.6 不同规格或特定钢种吐丝管的使用

不同规格线材应采用不同的吐丝管,这是为了防止因线材规格原因造成吐丝管内轨迹发生偏移而导致圈形不稳定现象的发生,但针对吐丝温度高于900 ℃的低碳软线钢,可先用8~10 mm 规格的圈形较好的吐丝管进行预磨管,在8~10 mm 规格过钢量达到1 800 t 以上,且吐丝管内出现稳定的运行轨迹后,该吐丝管可用于小于8 mm 以下规格低碳软线钢的生产,该种方法可有效降低低碳软线钢吐丝圈形波动问题。

2.7 轧件温度波动

出炉钢坯通条温差较大会直接造成较大的线材通条温差。不同温度的线材具有不同的硬度,吐丝管的变形段及成形段线材变形程度的不同也会造成吐丝管内轨迹波动。针对此种问题,应保证出炉钢坯温度的头—中—尾温差不高于35 ℃。

2.8 轧件尺寸变化

在相同轧机、吐丝机速度参数下,同规格不同时间段的线材间尺寸的差异,一是会影响吐丝机与上游轧机-线材之间的实际速度差异性,从而影响线材在吐丝管内的运行轨迹;二是不同尺寸的线材在吐丝管内轨迹存在一定的差异性,尤其在变形段易出现额外的运行轨迹。针对此种情况,一是要保证轧制参数及上游料型参数的稳定性,二是同一规格轧件生产期间,成品尺寸偏差不能出现大的波动。

2.9 夹送辊参数

针对采用微张力轧制的线材生产线,吐丝机前夹送辊的功能一般有夹全长和尾部夹持两种方式。夹全长方式能够有效降低轧件抖动因素造成的吐丝管内轨迹变化,但此种方式易造成轧件拉断堆钢,对轧件通条尺寸精度及均匀性要求较高。轧件尾部夹持是对脱离精轧机或减定径失张的轧件尾部投入夹持功能,以保证尾部在经过吐丝管时能以接近于吐丝机与轧机之间的张力而稳定成圈。

3 结语

经过多年实践检验及总结,对以上影响吐丝圈形的各类因素进行了标准化操作,有效提高了吐丝圈形的稳定性,改善了小规格产品尤其是低碳软线钢的吐丝圈形稳定性较差的问题。