宽规格深冲钢连退炉内跑偏问题分析和改进

2022-04-02王智增封启明

杨 伟, 王智增, 封启明

(河北钢铁集团邯钢公司邯宝冷轧厂, 河北 邯郸 056015)

宽规格深冲钢是当前钢铁企业汽车板产品结构调整中的战略品种,但宽规格深冲钢试生产成功率较低,炉内跑偏是影响试生产的制约因素之一,制约了宽规格深冲钢的生产[1-3]。同时宽规格深冲钢在河北省内为空白产品,并且华北市场需求大,品种利润高,亟需批量生产宽规格深冲钢。

宽规格深冲钢在退火炉内跑偏问题严重困扰着连退线汽车板性能稳定性。在产线速度较高的情况下,带钢出现跑偏,导致产线速度急速降低,造成带钢退火工艺波动,影响产品性能。尤其宽规格带钢跑偏,容易出现带钢刮碰到炉墙,造成带钢撕裂、炉内断带等事故,给生产、供货造成很大损失,同时也严重制约冷轧厂生产汽车板向宽规格方向发展。

1 现场调研

连退炉宽规格带钢跑偏主要集中在加热段板。尤其以带头、带尾跑偏情况尤为突出。其次连退炉出现炉内带钢跑偏是规格变换时出现,由窄规格切换过度至宽规格带钢时,宽规格带钢出现较严重跑偏。

炉内带钢跑偏与原料板型关系较为密切,尤其是原料出现单边浪、较为严重的双边浪等情况,带钢出现跑偏的几率大大增加,原料板型跑偏示意图见图1。带钢跑偏导致产线速度骤降,板带退火时间、温度出现较大幅度的波动,严重的影响了产品性能的稳定性。

图1 宽规格深冲钢单边浪和双边浪跑偏示意图

2 影响因素控制

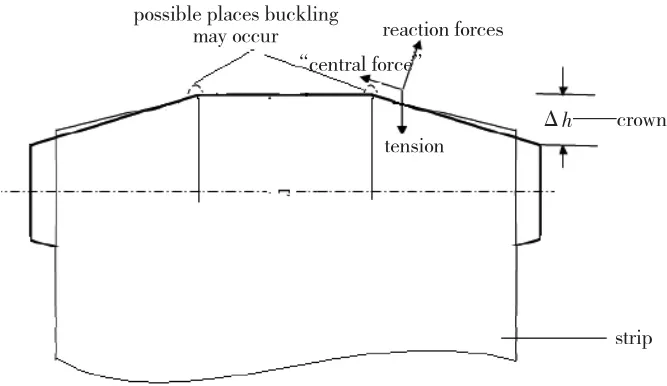

根据板带运行情况,通常将炉内的炉辊设定为存在一定的凸度,凸度辊在张力作用下,为带钢提供一种向心力,在带钢出现跑偏的情况下,向心力将拉拽带钢使其回到中心位置。这样可以有效地防止炉内板带跑偏,板带在炉内的受力示意图见图2。通常,影响炉内带钢跑偏的因素有炉内带钢张力、原料板型、炉辊凸度等。

图2 板带在炉内的受力示意图

2.1 炉内张力布局优化

优化炉内整体张力布局,根据不同规格钢种不同张力控制模式,对炉内张力参数分布进行优化和控制[3-5]。

炉区加上前后的张紧辊共分11 个张力区域,分别为3 号张紧区、预热加热1 区、加热2 区、加热3区、均热区、快冷区、过时效1 区、过时效2 区、过时效3 区、终冷区、6 号张紧区。

原西马克所给的二级值的张力值普遍的规律为3 号、6 号张紧区的张力值一样,并且较大,加热1-加热3 区张力值一样,均热段张力值较加热段小,快冷段张力值最大,过时效1-终冷区的张力值一样,并且较加热段张力值较大。

现根据带钢的厚度对各分段的张力进行优化,当带钢厚度较大时,将炉区带钢的张力台阶调整为均热张力保持与加热段一致;当带钢厚度居中时,将炉区带钢的张力台阶调整为均热张力保持与加热段一致,快冷张力保持与过时效段一致;当带钢厚度较小时,将炉区带钢张力台阶调整为均热张力保持与加热段一致,快冷张力保持与均热段段一致。

2.2 原料板型检查及对应措施

入口焊机操作人员在每次焊接完成之后,必须到入口活套检查即将进入炉内的板型,当发现板带有单边浪、严重双边浪、鼓包、其他表面缺陷时,第一时间通知出口主操。当出口主操接到入口通知后,判断板带是否会在炉内产生跑偏,提前通过张力(适当提高张力时,根据带钢的规格一次性增加的张力值分别为0.3 kN/0.5 kN,并且时刻关注炉内板带的质量)、速度控制来避免炉内的跑偏现象发生。

2.3 炉辊凸度和粗糙度跟踪优化

每次年修期间,对炉辊辊型进行检测,对炉辊凸度进行跟踪。针对炉辊凸度出现严重磨损,造成凸度值降低的炉辊。并对炉辊的粗糙度,进行系统跟踪,出现粗糙度降低的炉辊,及时进行更换处理。防止粗糙度过低,造成炉内带钢跑偏问题[6-7]。

3 改进措施

针对上述的主要影响因素,结合文献调研结果[8-9],提出以下的改进措施:

1)炉内跑偏提醒。编写电气软件或程序,设置炉内带钢跑偏后进行操作画面闪烁和声音报警,避免因操作未注意到运行异常而导致的生产事故。尤其该系统的声音报警提高了操作对异常情况的识别度。

2)带钢跑偏时液压缸位置超限改进措施。当炉内板带有跑偏的趋势时,纠偏液压缸会动作,当液压缸动作超过80%时,适当提高预热到均热段张力值或者是过时效到终冷段张力值,并且提高张力值时,预热段到均热段或者过时效段到终冷段必须同时加减,不能单独调整,即使规格不同时也要同时加减;必要时,根据带钢规格,来通过控制速度来防止跑偏;直至液压缸动作恢复到80%以内为止。

3)因炉内带钢跑偏导致炉内自动降速改进措施。当炉内带钢跑偏到一定程度时,炉区速度会自动降到120 m/min,此时出口主操必须通过改变带钢张力值来防止带钢跑出炉辊,同样调整张力时预热段到均热段或者过时效段到终冷段必须同时加减,不能单独调整,即使规格不同时也要同时加减,每次调整的幅度在0.3~0.5 kN之间,直至带钢慢慢恢复;在带钢恢复到中心位置后,操作工禁止按炉区速度运行按钮,必须保持120 m/min 的速度至少一卷,观察接下来炉内带钢的跑偏现象,如果炉内带钢跑偏处于稳定后,在逐渐提速,但每次提速的幅度不超过10 m/(min·卷)。

4)因炉内带钢跑偏导致板带蹭到炉墙时处理方法。在进行降速和提高张力操作后,炉内板带仍然跑偏到蹭到炉墙时,必须进行停车卸张降温处理。停车后,待炉温降到安全范围后,将纠偏手动对中,然后炉区建张,安排炉区操作工到现场进行整个炉区的组点动向入口活套方向倒带,这时的纠偏设备是不存在纠偏作用的,但是板带有原路返回使跑偏那段板带也渐渐恢复正常生产轨道,然后将炉区纠偏恢复自动,炉区建张进行爬行,并且观察炉内板带实际跑偏和纠偏设备的动作,直到跑偏那段纠偏设备中任意一个液压缸工作到最大行程不起作用时及时通知停线,卸掉张力,再次将纠偏手动对中,然后再次通知炉区组点动向后倒带,到板带基本恢复到正常生产轨道时,停止电动,然后将纠偏设备恢复到自动模式,炉内建张,起线爬行,如果还是跑偏继续进行上述操作,直至跑偏板带爬出炉内为止。

4 结语

本文针对超薄宽规格深冲钢炉内跑偏问题,分析了造成跑偏的影响因素,影响炉内带钢跑偏的因素主要有炉内带钢张力、原料板型、炉辊凸度等。针对炉内带钢跑偏问题,编写了电气软件或程序对炉内跑偏提醒,并提出了因炉内带钢跑偏导致液压缸位置超限、炉内自动降速、板带蹭到炉墙时的改进措施。