厚煤层放顶煤高效开采工艺参数的研究

2022-04-02吕谦

吕 谦

(同煤集团临汾宏大矿业有限责任公司, 山西 临汾 041000)

我国的地下煤层储量丰富,且以厚煤层的形式存在的煤层约占半数,煤层厚度达到3.5 m 以上。我国对厚煤层的开采方法主要包括爆破法、水力法及机械法三种,随着技术的进步,综合机械化开采成为煤炭开采的主要方式。主要的采煤工艺包括分层开采、一次采全厚及放顶煤开采三种[1]。随着采煤装备制造业的发展,针对煤层不同的赋存条件,综放开采可配套不同开采工艺。厚煤层的分层开采中,综合机械化开采在巷道的掘进效率、支护的难度及开采成本上皆难以保证开采效率的有效提高[2],针对这一问题,决定采用放顶煤开采工艺,本文基于某煤矿厚煤层开采的实际条件,对厚煤层的高效开采进行工艺参数的研究,合理选择工艺参数,从而提高厚煤层的开采效率,实现放顶煤的高效开采。

1 厚煤层顶煤冒放性的工艺参数设定

依据某煤矿厚煤层的赋存条件,对厚煤层进行放顶煤开采,综采煤层平均厚度为10.5 m,煤层倾角为7°~12°。顶煤的冒放性对开采的效率具有重要的影响。顶煤的冒放性主要取决于自然及人为因素,即顶煤冒放性与煤层及顶板自身的性质所具有的破坏性、回采工艺参数的选择及设备的选用有关[3]。

预裂爆破是对顶煤进行预裂的主要方式,可采用专用的巷道及打眼进行爆破,对于厚煤层也可采用在工作的顺槽及切眼内进行预裂爆破,以减少爆破的准备工作,提高开采效率。爆破孔径越大,煤层的预裂效果越好[4],在进行井下作业过程中,考虑到受客观条件的影响,最终确定采用爆破孔的孔径为75 mm,控制孔孔径为90 mm。依据爆破孔及控制孔的直径,确定孔间距为8 m,依据此参数进行煤层预裂的效果较好。封孔深度是进行预裂爆破的重要参数,可保证巷道两侧的煤层不受破坏,同时要达到理想的预裂效果,依据厚煤层开采的施工经验[5],确定炮孔深度为65 m,封孔的长度为15 m。

2 厚煤层放顶煤回采效率工艺参数的设定

2.1 采放比的确定

采煤机进行作业的过程中,采煤机的破煤量及顶煤的放出量是煤炭的总采出量。采煤机的采高增加,则放煤的高度减小,有利于提高顶煤的回收率[6]及采煤机的作业效率,但采高的增加也会使矿山的压力增加,对支护系统的要求较高。破煤高度与放顶煤高度的比值即为采放比,进行放顶煤开采时其值需小于1∶3[7]。

我国进行综放开采的采高一般为2.5~3.6 m,依据煤层的赋存条件及现场的设备条件,确定工作面的采高为3 m,放煤高度为7.5 m,采放比为1∶2.5,均满足放顶煤开采的安全规程。

2.2 放煤步距的确定

放顶煤开采中两次放煤之间工作面推进的距离即为放煤步距,放煤步距与采煤机的截割相配合,依据采煤机滚筒截割深度的倍数来确定放煤步距[8]。常见的放煤方式主要有采一放一、采二放一及采三放一,先将放煤步距分别设定为0.8 m、1.6 m、2.4 m,再对三种不同的放煤步距,采用PFC 仿真模拟的形式对其顶煤的移动进行分析。

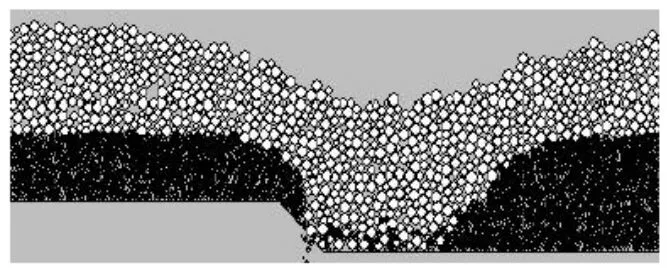

采用PFC 软件相应建立不同采煤步距的模型,对放煤过程进行模拟,统计顶煤的回收率的大小[9]。采用采一放一工艺时,放煤步距为0.8 m,采煤高度为3 m,放煤高度为7.5 m,经过16 个循环的放顶煤效果如下页图1 所示,此时的回收率为85.6%。

图1 采一放一时割煤16 个循环的放顶煤效果

采用采二放一工艺时,放煤步距为1.6 m,采煤高度为3 m,放煤高度为7.5 m,经过16 个循环的放顶煤效果如图2 所示,此时的回收率为81.9%。

图2 采二放一时割煤16 个循环的放顶煤效果

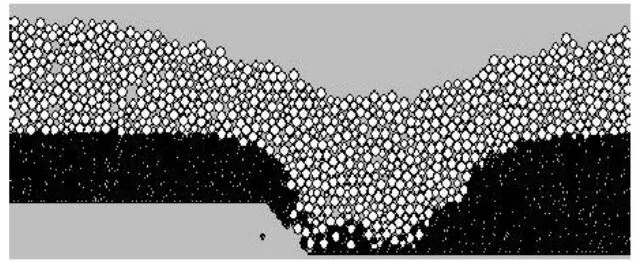

采用采三放一工艺时,放煤步距为2.4 m,采煤高度为3 m,放煤高度为7.5 m,经过16 个循环的放顶煤效果如图3 所示,此时的回收率为78%。

图3 采三放一时割煤16 个循环的放顶煤效果

对不同放煤步距下放顶煤的效果进行模拟[10],并对回收率进行统计。数据表明,对厚煤层进行开采时,确定放煤步距为0.8 m,采用采一放一的方式进行开采,此时顶煤的回收率最高,为85.6%。

2.3 放煤方式的确定

厚煤层进行放顶煤回采的循环过程中,将放煤口打开的次数、顺序及放煤量的不同综合起来称之为放煤方式。依据放煤口打开的顺序可分为顺序放煤及间隔放煤,依据放煤的次数可分为单次放煤、双次放煤及多次放煤[11],两者相互组合起来后,放顶煤开采的放煤方式可分为单次间隔放煤、单次顺序放煤及多次顺序放煤。

用PFC 软件相应建立不同放煤方式的模型[12],对放煤过程进行模拟,统计顶煤的放出率的大小。采用单次间隔放煤方式时,放煤步距为0.8 m,采煤高度为3 m,放煤高度为7.5 m,此时放顶煤效果如图4所示,放出率为83.2%。对单次顺序放煤及多次顺序放煤依次进行建模模拟,得到单次顺序放煤时的放出率为78.1%,多次顺序放煤时的放出率为85.3%。

图4 单次间隔放煤时放顶煤效果

对不同放煤方式下放顶煤的效果进行模拟,并对放出率进行统计。数据表明,对厚煤层进行开采时,确定采用多次顺序放煤方式进行放煤时,顶煤的放出率最高,为85.3%。

2.4 采煤机参数的确定

进行厚煤层开采的割煤高度为3 m,依据工作面及采放比的要求,选择采煤机的滚筒直径为1.8~2.4 m,采煤机的截割功率为:

式中:N为采煤机的截割功率;B为采煤机截割深度,取0.8 m;H为采煤机的最大割煤高度,取3.6 m;vmax为采煤机的最大割煤速度,取8 m/min;HW为采煤机破煤的能耗系数,取2.6~3.1。

由此对采煤机进行选型,确定采煤机的直径为2 m,功率为1 200 kW,对煤层进行采煤作业,割煤高度为3 m,截割深度为0.8 m。

3 结论

1)针对厚煤层放顶煤开采过程中的工艺参数,依据煤矿的地质条件以开采经验及模拟仿真的形式确定相应的工艺参数,实现对厚煤层的高效开采。首先确定相应的预裂参数来提高煤层的冒放性,预裂参数主要包括爆破孔孔径、控制孔孔径、孔间距、炮孔深度及封孔长度等。

2)依据煤层的厚度,设定工作面的采高为3 m,放煤高度为7.5 m,采放比为1∶2.5,满足放顶煤开采的安全要求。

3)对三种不同采煤步距进行模拟分析,确定放煤步距为0.8 m,采用采一放一的方式进行开采,顶煤的回收率为85.6%。

4)对放煤方式进行模拟分析,确定多次顺序放煤方式进行放煤,顶煤的放出率为85.3%。

5)针对采煤机设备进行选型,确定采煤机的直径为2 m,功率为1 200 kW。确定相应的工艺参数对厚煤层进行放顶煤的开采,可提高煤矿开采的效率。