铁水脱硫预处理的关键工艺研究

2022-04-02栗聖凯

栗聖凯

(山西工程职业学院, 山西 太原 030009)

现阶段,铁水脱硫预处理的常见工艺包括KR(Kambara Reactor)法和喷吹法两种,其余方法基本上都是这两类基本方法的优化后工艺。这两类常见工艺都有其自身的特点和适用范围。在国内,铁水包重量超过150 t 的一般采用KR 铁水脱硫预处理工艺;当铁水包质量相对较轻时,从节约生产成本角度来看,采用喷吹法较为适当。喷吹法具有的优势在于技术成熟早,应用广泛,成本低。但是,喷吹法铁水脱硫预处理的脱硫率远远低于KR 法。KR 法的劣势在于前期投资金额较大。此外,对于150 t 以上的铁水包及生产线来说,采用此方法不仅设备复杂,而且脱硫铁水温降明显。

1 基本参数

在我国钢铁行业去产能的大背景下,中小型钢铁企业相继关闭。因此,本文选择国内某大型钢铁企业,铁水包重量300 t 的脱硫铁水罐为研究对象。铁水罐的高度(H)为5 285 mm;其直径(D)为3 858 mm;实验用的铁水液面高度为3 985 mm;铁液密度约为7 019 kg/m;搅拌桨的高度(h)、厚度(b)和直径(d)分别为1 000 mm、485 mm、1 580 mm。

在实际的工业实践中,石灰粉(CaO),碳化钙粉,纯碱和金属镁(Mg)是较为常用的脱硫剂。为了便于对比上述工业材料的脱硫能力,一般首先会采用热力学性质对比的方式进行理论上的定量分析。

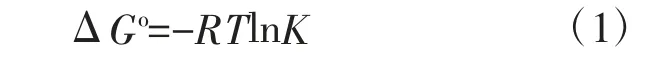

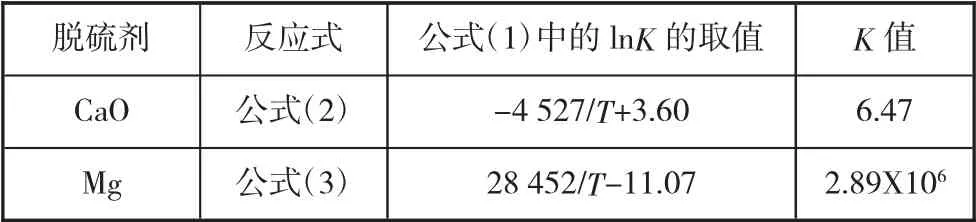

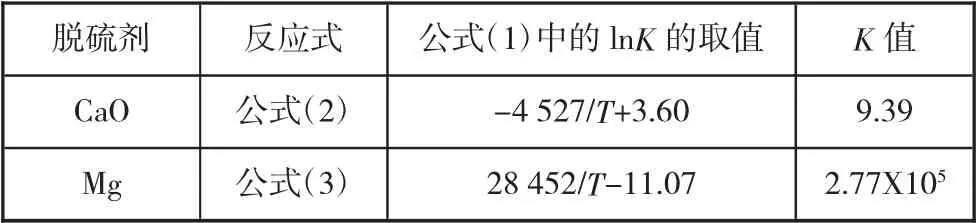

例如,在工业实验分析过程中,采用脱硫反应的平衡常数K值进行分析[1]。K值从各脱硫反应的ΔGo与温度(T)的关系式如下公式(1)所示。

式中:ΔGo的单位为J/mol。

为了便于本文的论述,不失一般性,本文选择CaO 与Mg 作为热力学性质对比分析的脱硫剂。且本文实验中,将铁水中相关成分设定为:w[C]为4%,w[Si]为0.6%,w[Mn]为0.5%,w[P]为0.2%,w[S]为0.04%,具体数据见表1、表2、表3。

表1 CaO 与Mg 热力学性质对比分析常数K 值结果(1250 ℃)

表2 CaO 与Mg 热力学性质对比分析常数K 值结果(1350℃)

表3 CaO 与Mg 热力学性质对比分析常数K 值结果(1450℃)

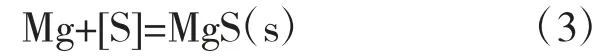

其中,脱硫剂石灰粉(CaO)的反应方程式为:

在公式(2)中,ΔGo的取值为86 670-68.96TJ/mol(下同)。

在公式(3)中,ΔGo的取值为-54 4767+212.0TJ/mol(下同)。

从表1、表2、表3 的对比数据能够得出以下结论:平衡常数K值均在4 以上,CaO 与Mg 的脱硫效果较为明显;并且,Mg 的脱硫能力要显著强于CaO。在1 250~1 450 ℃之内,作为常见的铁水预脱硫剂,CaO 与Mg 均可以实现脱硫反应平衡后的铁水硫含量降低到0.005%之下。不过,石灰粉(CaO)在达到脱硫反应平衡之前,脱硫剂原材料表面会因产生2CaO·SiO2。2CaO·SiO2是一类致密的抗高温材料,包裹在原材料上,使得脱硫反应难以达到预期的理论效果。鉴于此,还需要综合考虑脱硫剂相对脱硫能力和平衡硫含量。

在表4 中可以看出,CaO 与Mg 脱硫能力是存在极限值的。在高温铁水冶炼过程中,硫含量的各种脱硫剂脱硫反应平衡,脱硫剂的脱硫极限是已知的。并且,脱硫剂可以按照热金属脱硫程度的不同要求进行脱硫技术选型。

表4 CaO 与Mg 相对脱硫能力和平衡硫含量(1 350 ℃)

2 单一的CaO 脱硫剂形成高熔点硅酸钙隔热层机理

如果铁水中C、Si 含量较高,这两类元素是高温冶金中常见的还原剂,有利于促进脱硫反应的进行。

如果Si 含量较高,通过公式(4)、公式(5)和公式(6)会产生SiO 的中间产物,进而与石灰粉(CaO)结合,产生2CaO·SiO2。此类中间产物一方面降低了石灰粉(CaO)与硫元素反应的有效含量,提高了成本;另一方面会在未反应的石灰粉(CaO)颗粒表面形成一层耐高温的致密薄层,阻碍脱硫反应的继续进行,进而制约了脱硫速度和效果[2]。

3 镁脱硫机理

对于金属镁(Mg)来说,其沸点为1 107 ℃。在1 350 ℃的高温下,Mg 被气化或者被溶解于铁水之中。发生的化学反应如上公式(3),其中ΔG(oJ/mol)的取值为-544 767+212.0T。可以看出,这是一个放热反应,有利于迟滞铁水的降温过程。与此同时,生成的产物MgS 熔点为2 000 ℃,比重为2.8;在1 350 ℃的铁水环境中,其高熔点特性使其在此冶炼温度条件下,保持为固态,从而有利于下一步的物理脱硫。

4 复合脱硫剂配方优化

根据上述公式(2)和公式(3),要脱去同样数量的硫,镁和石灰的消耗量比例为3∶7。本文实验选用某炼铁厂的实际原材料的质检数据,不是一般性,假设石灰粉中w(CaO)为98.7%;镁粉中活性w(Mg)为99.03%。实验中铁水质量假设为1 000 kg,将硫从0.05%脱到0.005%。每次试验装入柑祸的铁块量为300 g,并且铁块被粉碎为<2 cm 的铁粉。

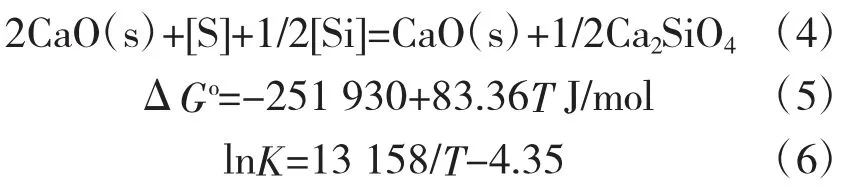

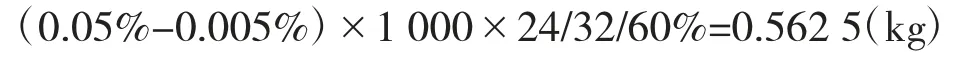

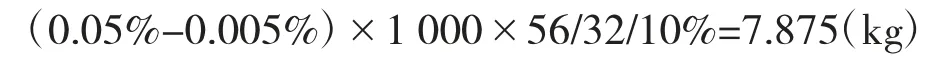

同时,假设镁的利用率60%,那么镁量的计算过程如下:

假设石灰的利用率10%,石灰量的计算过程如下:

因此,在复合脱硫配方方案下,假设镁能脱去70%的硫,石灰脱去30%的硫,则镁和石灰的混合脱硫剂(3∶7 质量比例)的需要量为:

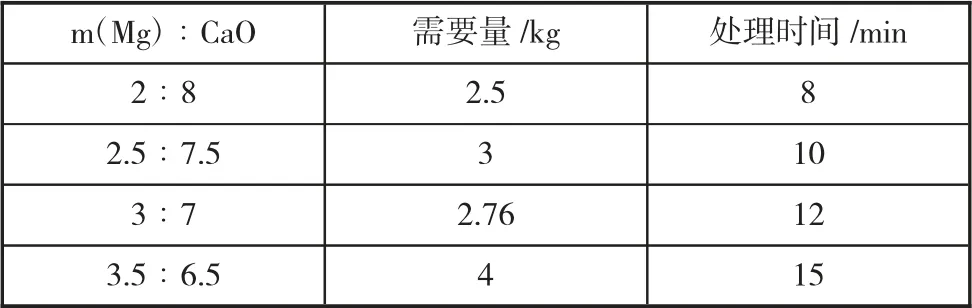

本文以表1、表2、表3 的具体脱硫效果热力学和动力学的数据为热力学理论复合脱硫剂配方优化根据,分别选择2∶8、2.5∶7.5、3.5∶6.5 进行试验。获得结果在表5 中列出。

表5 Mg 和CaO 实验因素水平表

5 结论

与CaO 来说,Mg 的亲和力大,因此,采用复合配方时,,镁粉先与硫元素反应。而CaO 粉只有在铁水初始硫含量很高、喷镁粉量较小即喷吹刚刚开始镁主要参与脱氧反应时,其脱硫效果才比较明显。因此,在正常情况下,镁粉起主要脱硫作用,相反CaO的直接脱硫作用不明显。由表5 可知,m(Mg)∶m(CaO)的比例为2∶8 时,需要量最低,处理时间最少。