淤泥质土固化及路用性能试验研究

2022-04-02徐日庆朱坤垅黄伟闫自海张岗平严佳佳张明明张白羚

徐日庆,朱坤垅,黄伟,闫自海,张岗平,严佳佳,张明明,张白羚

(1.浙江大学滨海和城市岩土工程研究中心,浙江杭州 310058;2.杭州市城市基础设施建设管理中心,浙江杭州 311103;3.中国电建集团华东勘测设计研究院有限公司,浙江杭州 311122;4.浙江省城市地下空间开发工程技术研究中心,浙江杭州 310058)

随着国内各类基础设施的不断扩建,在我国沿海地区及河道分布地带,每年都会产生大量的淤泥和淤泥质土.淤泥质土具备含水率高、压缩性大、承载力低和渗透性差的特点[1],大量淤泥质土的堆放,必定会带来污染环境、占用城市空间及堆放运输成本较高的问题,在此背景下,开始了对淤泥质土固化后用于就近路基的研究.

以往对淤泥质土的固化,多采用硅酸盐水泥[2-3]或者石灰[4],并通过添加剂来提高固化土的性能[5-9],然而传统材料价格昂贵,而且生产过程中容易产生CO2等温室气体.根据工信部统计,2019 年我国工业废料产量约为35.43 亿t,处理量和综合利用量分别为8.78 亿t 和19.49 亿t,综合利用率约为55.02%,有待进一步提升.可以考虑将工业废料加入淤泥质土中,研究符合路用性能的固化材料.

当前有不少学者研究工业废料固化淤泥质土,并取得一定成果.彭小芹等[10]用钢渣、矿渣、水玻璃和缓凝剂制成一种胶凝材料,测试发现其凝结时间和强度可以满足42.5 普硅水泥的技术要求.黄煜镔等[11]发现掺入20%左右的流化床燃煤固硫灰渣可以显著提高淤泥质土强度,符合路基填土要求.吴俊等[12]用矿渣-粉煤灰基聚合物代替硅酸盐水泥固化淤泥质土,并掺入部分固体激发剂,通过室内强度试验发现该体系下固化土14 d 强度大幅提升,其固化机理为新生成聚合物的胶结作用.Yadu 等[13]通过无侧限抗压强度试验发现9%的粒化高炉矿渣改性软土比未处理土壤高约28%,但是过多的矿渣粉对强度的提高作用有限.吴燕开等[14]将钢渣粉和碱激发剂烧碱加入淤泥质土中,通过试验发现固化土无侧限抗压强度随着烧碱掺量的增加先增加后减小,说明过多的碱激发剂对固化土强度反而有抑制作用.姚君等[15]采用压汞试验和孔隙度试验分析粉煤灰和矿粉固化后的淤泥质土,发现28 d龄期以后,固化土的有效孔隙度改变不大,多孔隙由中孔转为微孔,这是固化土强度提升的一个主要原因.Ogundare 等[16]用蔗渣灰和稻壳灰固化尼日利亚阿多埃基蒂土壤,发现随着两种掺入剂的增加,稳定土的饱和含水率略有下降,且在火山灰反应作用下固化土强度比原状土有较大提高.徐日庆等[17]研究以二灰土为主固化剂、TZ-01 为添加剂的固化材料对淤泥质土的固化效果,发现淤泥质土含水率阻碍固化土强度的增长,添加剂掺入比存在一个最佳掺量.

鉴于此,本文将针对台州淤泥质软土,通过混料试验得到符合路用强度要求的新型固化材料配方,并进行包含水稳性和干湿循环特性的路用性能的验证.

1 试验设计

1.1 试验材料

1.1.1 淤泥质土

本试验土壤取自台州淤泥质软土,该土壤属于海相软土,基本参数见表1.

表1 淤泥质土基本参数Tab.1 Parameters of silt soil

1.1.2 固化材料

包含工业废料的无机化合物的固化机理主要是各成分之间的物理和化学作用,主要包括水化反应、火山灰反应[18-20]、胀填充作用、离子交换作用和碳化反应.为充分利用火山灰反应,并尽量减少固化土固化后过于膨胀给路基带来的弊端,选择使用高炉矿渣、电石渣和粉煤灰为固化材料进行试验.

高炉矿渣的主要矿物组成成分有氧化钙、氧化铝和二氧化硅等氧化物,为火山灰反应提供原材料,且由于其颗粒较水泥更小,比表面积更大,能够更充分反应,发挥其活性,达到一定固化效果,并且减小污染.粉煤灰燃料燃烧过程中排出的微小灰粒,其主要成分为硅和铝氧化物,粉煤灰本身具有火山灰活性,但没有胶凝性,只有在碱性和类似高炉矿渣的激活物激发下才具有活性,主要配合高炉矿渣进行火山灰反应.电石渣是电石水解制取乙炔的过程中产生的废渣,其成分绝大部分是氢氧化钙,为火山灰反应提供充足的碱性物质,充分发挥反应物的活性.

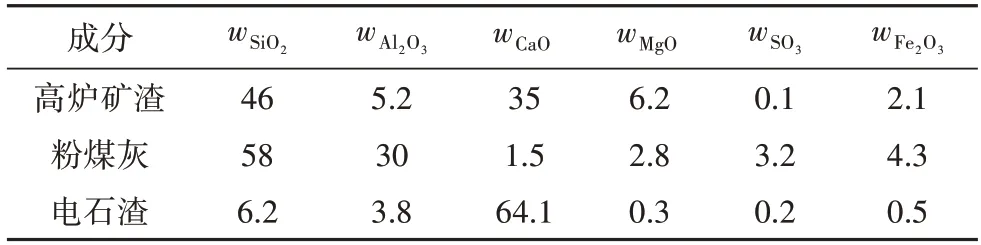

3 种材料取自浙江化工厂,主要化学成分如表2所示.

表2 固化材料主要化学成分Tab.2 Chemical composition of curing material %

1.2 试样准备

实际工程中,淤泥质土晾干或者脱水至一定含水率后再进行固化,可以降低运输成本.试验所用淤泥质土,烘干碾碎后,按照35%的含水率配制试验原料土.

试样准备即制样过程.制样过程中,先称量好各材料,混合后立即进行搅拌,并将土样分4 层装入三瓣膜中,逐层用击实锤击实后,将制好后包含模具的试样放入水中养护24 h,之后拆模用保鲜膜包好,做好标签并放入恒温恒湿的养护室中进行养护.相同龄期相同配比的试验制作3 个平行样,一旦测得平行样强度误差为5%以上,应当重新制样.

1.3 试验过程

1.3.1 无侧限试验

测样采用WDW-T50 微机控制电子式万能试验机,测量试样的无侧限抗压强度.

测量无侧限抗压强度前,用游标卡尺测得试样的直径与高度,用于应变的计算.测量试样时,试样放置于下加压板的中心位置,防止产生偏心力,并使得上加压板与试样顶部刚好接触,之后将位移计和轴力计的读数归零.然后使上加压板以1 mm∕min 的速率下降,对试样施加压应力,并自动采集该试样应力应变数据.在应力达到峰值后再进行3%~5%的轴向变形即可停止加压,观察试样破坏形状,对数据处理得到应力应变的关系.若试样偏应变硬化的特性,其应力-应变曲线无峰值,则试验应进行到轴向应变达到20%为止.获取采集的数据,绘制试样的应力-应变曲线,取轴向应力的峰值作为所测试样的无侧限抗压强度qu,无峰值则取轴向应变为20%所对应的轴向应力为qu.

1.3.2 混料试验

对于各添加剂的质量分数相加为1 的试验设计,可以考虑采用混料试验设计.本试验含有高炉矿渣、粉煤灰和电石渣3 种变量,通过合理地安排混料试验,采用单形重心设计的方法,考察各种混料成分的质量分数与试验指标之间的关系.该方法具有计算简捷、周期较短、分析容易、能够得到最佳混料配比等优点.

假设高炉矿渣、粉煤灰和电石渣相对总添加剂的质量分数分别为x1、x2、x3,所得到的无侧限抗压强度为y,则该试验为了建立强度与3 个变量之间的回归关系,其约束条件为:

为节约成本,并能达到固化的效果,试验开始前根据不同的总固化材料质量分数比试做几个试验,根据初始试做的结果,本试验采取15%的总固化材料质量分数比,即总固化材料掺量为土样重量的15%.具体的试验组别设计见表3.其中,A、B、C分别为高炉矿渣、粉煤灰和电石渣的真实质量分数.

表3 试验组别设计Tab.3 Group design of the test

1.3.3 水稳性试验

水稳性是材料在浸水作用下抵抗水分侵蚀而保持其强度的能力.路基土容易受到雨水和其他水文地质条件的影响,需要考察其水稳性.可以采用水稳系数K来衡量水稳性,定义为[21]:

式中:Y水为试样养护至龄期的前一天,浸水24 h,擦干试样表面水后测得的无侧限抗压强度;Y为试样养护至相应龄期后,测得的无侧限抗压强度.

制取ZX20 固化的固化土与石灰土的试样,测定无侧限抗压强度并计算在7 d、14 d 和28 d 3 种龄期下的水稳性.结合本次试验和其他研究成果[22],二灰土中粉煤灰与生石灰质量比为3∶1.

1.3.4 干湿循环试验

由于路基填筑现场天气变化剧烈,而且该种土壤中含有较多亲水性矿物,有较强的胀缩性,需要考虑干湿循环下改性路基土的强度与变形变化.

制作标准试样,养护至28 d龄期,吸湿过程首先将试样放入真空饱和器中抽真空,再浸水饱和24 h,饱和完成后擦干表面水分,达到含水率35%则完成增湿至饱和状态.脱湿过程将试样放入恒温恒湿箱中脱湿(40 ℃,湿度为30%),每3 h称一次重量,计算含水率,含水率为20%则完成脱湿环节.试验进行4次干湿循环,通过万能试验机,得到试样的应力-应变曲线.

2 试验结果

2.1 无侧限试验结果分析

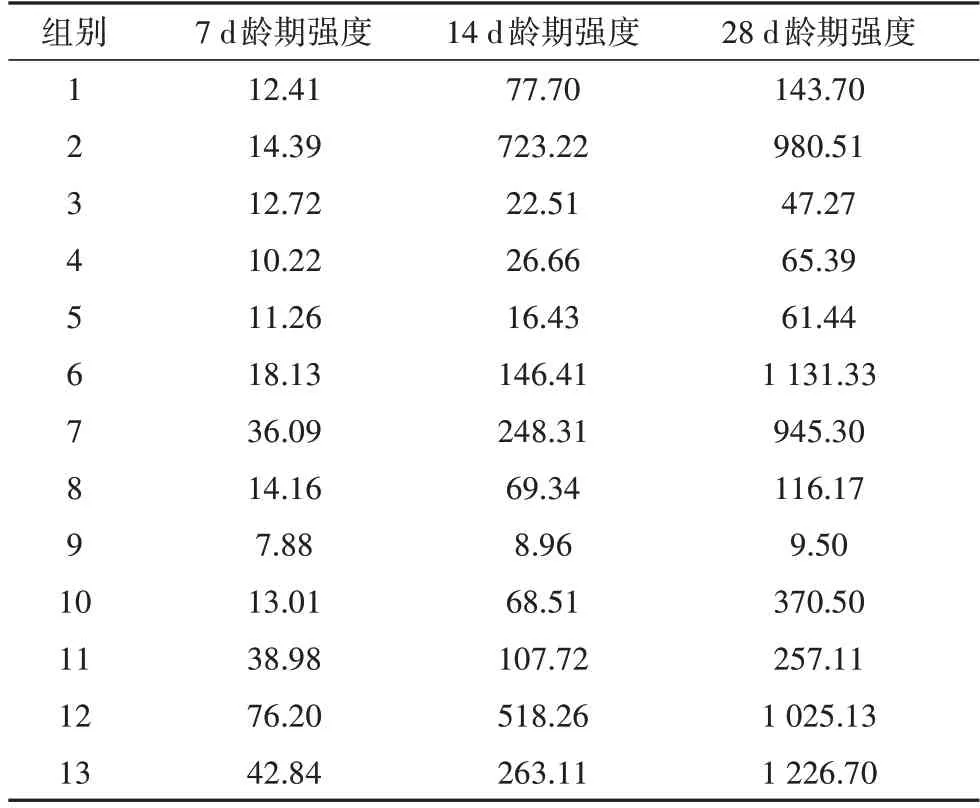

根据所设计的试验,测量各个试样的无侧限抗压强度,得到的结果如表4所示.

表4 固化强度数据Tab.4 Date of curing strength kPa

通过观察数据,高炉矿渣、粉煤灰和电石渣在7 d龄期时强度均偏低,在14 d 龄期时试验中最高强度达到700 kPa 以上,在28 d 龄期时强度高达1.3 MPa,说明该种固化材料早期强度较低,后期强度上升大.

分析出现该种现象的原因,可能是由于该种淤泥质土含水率偏高,在短时间内固化剂无法和水充分反应,即使生成部分胶凝剂粘接部分土体,固化土也呈现部分流塑状态,强度不高;而随固化剂和土内的水分充分反应,生成越来越多的胶凝物,其强度自然大幅提升.

2.2 混料试验结果分析

2.2.1 不同龄期下强度模型的建立

本文采用Design-Expert软件对混料试验结果进行分析,考虑7 d龄期强度偏低,远不能满足固化土路基的强度要求,故不再分析7 d 龄期强度下的固化效果.

龄期为14 d 时,试验组中固化土强度等高线图如图1 所示.通过模型计算,当x1=0.517,x2=0.144,x3=0.339 时,固化土在14 d 龄期的强度最高可以达到826.464 kPa.此时,计算得到高炉矿渣质量分数为7.75%,粉煤灰质量分数为2.16%,电石渣质量分数为5.09%.该强度勉强达到路基土所需的最低强度,不过保守来看,还需要更长时间的养护.

图1 固化土14 d 龄期下强度等高线图Fig.1 Strength contour map of solidified soil at 14 d

计算所得模型方程剔除不显著项,修正后用于描述拟合度的判定系数R2为0.970 6,模型回归方程为:

式中:y14d为试样养护14 d 后,测得的无侧限抗压强度;x1、x2、x3分别为高炉矿渣、粉煤灰和电石渣相对总添加剂的质量分数.

同理,龄期为28 d时,试验组中固化土强度等高线如图2 所示.通过模型计算,当x1=0.421,x2=0.115,x3=0.464 时,固化土在28 d 龄期的强度最高,达到1 479.32 kPa.此时,计算得到高炉矿渣质量分数为6.32%,粉煤灰质量分数为1.72%,电石渣质量分数为6.96%.

图2 固化土28 d 龄期下强度等高线图Fig.2 Strength contour map of solidified soil at 28 d

计算所得模型方程剔除不显著项,修正后用于描述拟合度的判定系数R2为0.946 2,模型回归方程为:

式中:y28d为试样养护28 d 后,测得的无侧限抗压强度;x1、x2、x3分别为高炉矿渣、粉煤灰和电石渣相对总添加剂的质量分数.

2.2.2 最佳配比的确定

根据给出的各龄期对应的固化土强度回归方程,分别计算14 d和28 d龄期相应的最优配比.由于本文研究目的是用于路基填筑,以满足工程实际的强度需求,对比两个龄期的数据,在实际工程应用中,以提高28 d 时固化土所能达到最大强度的优先级,重新计算得到固化材料的最优配比为x1=0.421,x2=0.115,x3=0.464,即高炉矿渣、粉煤灰、电石渣的质量分数比为42.1∶11.5∶46.4,28 d 的强度为1 479.32 kPa,取名ZX20.该配比满足路基填土强度要求.

2.3 水稳性试验结果分析

根据ZX20固化材料的配方配置7 d、14 d和28 d龄期下的新型固化土试样,按照二灰土配比制作二灰土试样,测量得到水稳性数据见表5.

表5 水稳性数据Tab.5 Data of water stability

对比两种固化土,相同掺量在3 种龄期下,该新型固化剂的水稳性明显优于二灰土,而且强度也远大于传统二灰土.单看该种固化土,其水稳性随着龄期的增大而增大,并在28 d 龄期下水稳系数高达0.86,满足工程实际要求.

2.4 干湿循环试验结果分析

图3 为二灰土和ZX20 固化土在不同干湿循环路径下的强度与变形关系,表6 为两种土经过不同次数干湿循环后的峰值强度.

表6 无侧限抗压强度峰值Tab.6 Peak of unconfined compressive strength kPa

图3 固化土和二灰土应力-应变曲线Fig.3 Stress-strain curve of solidified soil and line dust

分析得到,二灰土和ZX20 固化土的强度峰值均随干湿循环次数的增加而呈现下降的趋势.而在相同干湿循环次数情况下,相比于二灰土,ZX20 固化土的无侧限抗压强度较高,对应的轴向应变更小.这表明在复杂气候下,ZX20 固化材料能改善路基土的强度,减小变形量,更适合路基填筑.

对于这种新型固化材料,由表5 数据养护28 d,水中浸泡24 h 后强度为1 212.83 kPa,而经过一次干湿循环后其强度仅为825.13 kPa,说明干湿循环作用对路基土的强度影响较大,在晴雨交替气候的长三角区域路基有较大的隐患,主要原因为,淤泥质土中含有较多亲水性矿物,遇水膨胀,脱水紧缩,在一胀一缩的过程中土体变得松散,原来工业废料反应生成的胶凝物被破坏,留下较多的孔隙,强度大幅下降.

3 讨论

3.1 固化剂强度随龄期变化规律

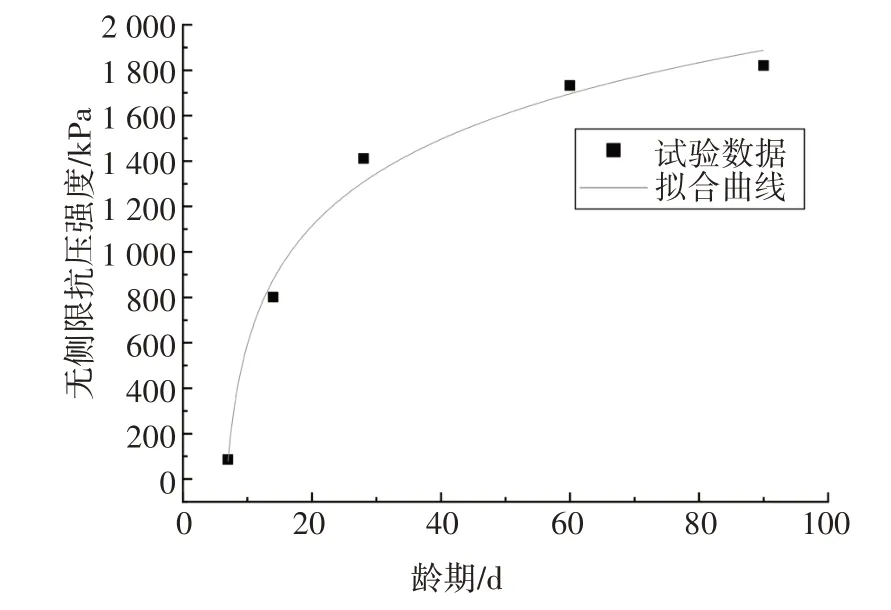

根据ZX20 固化材料配方,重新制样并分别养护至7 d、14 d、28 d、60 d、90 d,测量其无侧限抗压强度,试验所得结果如图4所示,其中14 d、28 d的结果与预测值十分接近.

图4 固化土强度随龄期变化曲线Fig.4 Strength curve of solidified soil with age

利用对数函数对该曲线进行拟合,可得下式:

式中:y为固化土的无侧限抗压强度;x为龄期.

该曲线R2=0.978,相关性很好.但该方程仅能预测7 d 龄期以上的强度,更早期的强度无法得到,而该固化材料用于路基土,后期的强度才是关键因素,所以该曲线可以用于预测固化土无侧限抗压强度与龄期之间的关系.

3.2 固化土微观机理定性分析

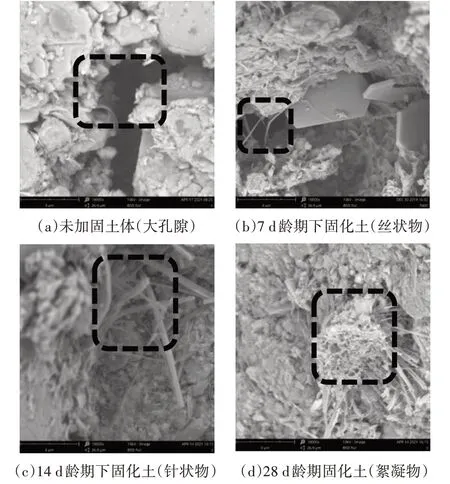

利用扫描电镜观察加固前原状土和不同龄期加固后土壤的微观结构,得到图像如图5 所示,放大倍数为10 000倍.

图5 固化土电镜扫描图Fig.5 SEM of solidified soil

加固前,图5(a)中黏粒结合体组成的絮状结构,有较多凹进去的孔隙且孔隙较大,因此土体之间的联系较少,总体呈现比较分散的状态;在7 d龄期下,图5(b)中ZX20固化土颗粒表面新生成丝状胶凝物,将土颗粒连接到一起,同时填充部分孔隙,使土体结构更为致密;在14 d龄期下,图5(c)中这些细丝状胶凝物明显发育,开始集聚成更长且更粗的针状物,并交错穿插在各个孔隙当中,使得土体的孔隙进一步减少;在28 d龄期下,图5(d)中针状物已经扩大到一定程度并进一步交错絮凝成团,原本土中的孔隙被絮凝物填充,土体间的联系进一步加强.这些丝状、针状和絮凝状胶凝物,是工业废料之间发生火山灰反应而产生的水化硅酸钙和水化铝酸钙,这是固化土强度提升的主要来源.

在微观层面上,从丝状物到针状物到絮凝物,这些固化土的孔隙不断减小,胶凝物的连接作用越来越强;在宏观层面上,表现为固化土的强度越来越高,水稳性和抗干湿循环性能越来越好.

3.3 固化土微观机理定量分析

采用PCAS 软件对固化土的微观结构进行定量分析,该软件可以自动识别并统计SEM 图像中的孔隙或者裂隙,并导出各种几何参数,在微观图像处理上具有很大的便捷性.

由于放大倍数过大不具备代表性,选用2 000倍放大倍数的SEM 电镜图片进行分析,测得加固前、7 d、14 d 和28 d 龄期下4 种土壤的微观孔隙数、孔隙面积比和不同孔隙的分布规律,具体数据见表7.

表7 固化土微观参数Tab.7 Micro parameters of solidified soil

表7中,0 d龄期表示未加固的土样,微孔占比为小于50 像素点的孔隙数量所占比例,超大孔占比为1 000像素点的孔隙数量所占比例.

分析表7 中孔隙数的数据,从未固化土到14 d龄期固化土,土体内孔隙不减少反而增多,而在28 d龄期下固化土的孔隙数量急剧下降,且少于最初未固化土土壤的孔隙个数.其主要原因为:3.2 节定性分析已经讨论固化土之间的火山灰反应将产生不同形态的胶凝物,在28 d 龄期前为丝状或者条状胶凝物,这些物质填充孔隙的同时起到分割大孔隙的作用,因此所观察得到的固化土的孔隙个数不减少反而增加;而在28 d 龄期下,火山灰反应已经基本完成,絮凝状的胶凝物能较好地填充孔隙,形成更微小的孔隙,无法被软件识别,所以观察到土壤的孔隙个数有所减少.

分析表7 中孔隙面积比,固化土的孔隙面积比随着龄期的增加而下降.孔隙面积比反映了土颗粒中孔隙的大小,而反应时间越长生成的胶凝物越多,可以说明固化土强度提高的一个主要原因是土颗粒间的孔隙被胶凝物填充.

分析表7 中微孔占比和超大孔占比,随着龄期的增加,超大孔占比下降,而微孔占比上升,说明土壤中的大孔隙被生成物填充并分割为微小的孔隙,实现土体强度性能的提升.该结论与孔隙数的结论相互映衬.

通过从微观角度对这4 个微观参数的分析,固化剂间相互作用新生成的胶凝物分割大孔隙为小孔隙,并填充部分孔隙,降低孔隙面积比.从宏观上进行分析,固化剂相互作用体现为固化土的强度不断提高,水稳性和抗干湿循环性有所改善.

4 结论

1)选取粉煤灰、高炉矿渣和电石渣为原材料,以台州淤泥质土为对象,通过混料试验设计的方法,得到14 d和28 d龄期下的最佳配比.通过比较,最终选择高炉矿渣、粉煤灰、电石渣的质量分数比为42.1∶11.5∶46.4为最佳配方,28 d的强度为1 479.32 kPa.

2)对比ZX20 固化材料与二灰土,用ZX20 所得路基土的水稳性更好,且在干湿循环条件下无侧限抗压强度更高,轴向变形更小,更适用于路基填筑.

3)ZX20 固化土强度与龄期近似呈对数关系,其强度主要来源于火山灰反应生成的水化物.

4)随着龄期的增加,ZX20 固化土的SEM 图像中依次出现大量丝状物、针状物和絮凝状物.对图像进行定量分析,发现这些胶凝物分割大孔隙为小孔隙并填充部分孔隙,降低孔隙面积比的同时连接松散的土颗粒,以此提高固化土的强度.