废旧有色棉织物的脱色及制膜工艺研究

2022-04-02李若嘉胡杰文张刚强

李若嘉, 胡杰文, 张刚强*, 朱 平*

废旧有色棉织物的脱色及制膜工艺研究

李若嘉, 胡杰文, 张刚强*, 朱 平*

(青岛大学 纺织服装学院;青岛大学功能纺织品与先进材料研究院; 生物多糖纤维成形与生态纺织国家重点实验室;山东 青岛 266071)

对废旧有色棉织物脱色工艺探讨,以离子液体为溶剂,制备再生纤维素膜材料。通过单因素实验,以白度和脱色率等为评价指标,探讨了废旧有色棉织物脱色工艺。通过离子液体溶解制备再生纤维素膜,采用万能材料试验机、红外光谱分析(FT-IR)和扫描电镜能量色散X-射线光谱联用(SEM-EDX)等研究了再生纤维素膜的机械性能、化学组成、形貌和结构。实验结果表明,以连二亚硫酸钠为还原剂,以过氧化氢为氧化剂,采用还原―氧化两段法脱色,在最佳脱色工艺处理下棉织物CIE白度指数为65.1,拉伸强度损失率为19.3%,失重率为1.8%,脱色率为93.5%,聚合度为747.7。制备再生纤维素膜的断裂强度为138.7 MPa,透过率为92.9%。本研究为废旧有色棉织物的化学回收再利用提供了新思路。

废旧有色棉织物;脱色;离子液体溶解;纤维素再生膜;化学回收

全球人口的增长、生活水平的提高以及快时尚趋势导致人们对纺织品的需求急剧增加[1-2],相关废旧纺织品大量积累,全世界每年约产生4 000万吨废旧纺织品[3]。废旧纺织品多采用机械回收的方式[4],这可在一定程度上有效减少资源浪费和环境污染[5]。但有色废旧织物由于颜色众多,且染料组成成分复杂,特别是深色废旧织物,比浅色(白色)织物更加难以回收利用,往往被直接填埋或用作焚烧发电。在众多纺织品中,废旧棉织物占比最大,其主要成分为纤维素,多以活性染料染色,提高废旧有色棉纺织品的回收利用,对生物质资源再利用以及环境保护具有重要意义[6-7]。因此,研究开发废旧有色棉织物的回收利用工艺,可提高废旧纺织品的利用率。

化学溶解纤维素制备膜、板材或纤维等不同形态的再生纤维素材料是最重要的处理手段[8-9]。纤维素只有充分溶解后才可以制备再生纤维素材料。目前纤维素溶解工艺研究众多,传统粘胶生产工艺会在生产过程中放出硫化氢和二硫化碳等有毒气体污染环境,而且粘胶纤维不耐碱、不难酸、稳定性差[10];新型的NMMO溶解工艺虽然工艺简单、溶剂可回收,但是溶解时间过长,容易溶解不均匀,回收费用也较为昂贵[11];氯化锌溶解工艺虽然绿色环保,但是其再生后纤维素基材料机械性能不佳[12];离子液体作为一种溶解纤维素的新技术,已成为研究热点,尤其是咪唑类。它在化学反应过程中不易挥发且不可燃,液体极性强蒸气压低,可以溶解大部分无机和有机化合物,而且能够直接旋蒸方便循环回用[13]。离子液体作为一种新型绿色溶剂,具有广阔的应用前景。然而,通过离子液体处理废旧有色棉纺织品还未见报道。

本文旨在研究以活性染料染色的废旧棉织物为原材料,通过探究废旧有色棉织物脱色工艺,以离子液体为溶剂,制备再生纤维素膜。研究活性染料染色废旧棉织物脱色―溶解―再生全流程化学回收工艺。通过CIE白度指数、拉伸强度损失率、失重率、脱色率等指标评价脱色效果。以再生纤维素膜的透过率和断裂强力为指标,对凝固浴温度、凝固时间、制膜液浓度分别进行研究,确定废旧棉织物的最佳溶解工艺,并对再生纤维素膜进行了微观结构分析和化学表征。本研究为提高有色废旧棉织物利用率提供了新的方案,对于废旧有色棉织物这一数量巨大的纺织废弃物的资源化利用具有重要的意义。

1 实验

1.1 原料及试剂

用乙烯砜活性染料染成深蓝色的废棉织物(50 mm×300 mm,克重:120 g/m2)从当地市场获得。

过氧化氢,连二亚硫酸钠,氢氧化钠,四乙酰乙二胺,二甲基亚砜(DMSO),烯丙基咪唑类离子液体([AMIM]Cl)购自国药,试剂均为分析纯。

1.2 废旧棉织物的脱色

废棉布经过消毒清洗,去除可溶性助剂和污垢,然后晾干待脱色。脱色过程在100 mL锥形瓶中进行,锥形瓶置于振荡水浴锅中。在处理过程中,将织物样品浸入一段脱色液中,连二亚硫酸钠为30 g/L,温度为90℃,浴比为1∶30。反应结束后取出样品,用热水水洗,冷水水洗至pH为7,后浸入二段脱色液中,过氧化氢为40 g/L,氢氧化钠为20 g/L,TAED为20 g/L,温度为70℃。反应结束后取出样品,用热水水洗,冷水水洗至pH为7,最后25℃烘干。

脱色配方的工艺流程如图1所示。脱色过程按比例依次增加15分钟直至脱色90分钟。

图1 脱色过程示意图

1.3 废旧棉织物的溶解

将三口烧瓶充分干燥后放入10 g离子液体,油浴锅加热至110℃,迅速加入0.05 g粉碎后的废旧棉织物,利用高速搅拌机充分搅拌,玻璃棒取样至光学显微镜,观察纤维全部溶解。然后继续加入0.05 g,当显微镜观察到纤维没有完全溶解时,停止加入棉织物,趁热滤去未溶解纤维,得到纤维素溶液。

1.4 再生纤维素膜的制备

取过滤后纤维素溶液,在真空烘箱里脱泡后平铺在玻璃板上,刮下薄膜,放入蒸馏水中进行溶剂―非溶剂离子交换凝固,待离子液体在凝固浴中完全溶解后,取出薄膜放到玻璃表面皿上,先放到冰箱预冻3小时,然后将再生纤维素膜用保鲜膜包好放入冷冻干燥机干燥24小时,最终取出干燥后样品做后续测试,再生纤维素膜的制备过程示意图如图2所示。

图2 再生纤维素膜的制备过程示意图

1.5 表征测试

1.5.1 表面分析

使用X-ray Rite 8400电脑配色仪根据max值测定脱色前后织物样品的K/S值。每个样品折叠三次,换三个不同位置测试。使用公式(1)计算织物脱色率。

根据AATCC 110-2005标准,在WSB-V智能数字白度计上测量CIE白度指数。每个样品在四个不同的位置测量,三个样品取平均值。

喷金1分钟后,使用SEM-EDX(Tescan Vega3-SBU)在20.00 kV下研究表面形态。

使用UV2700 UV-VIS分光光度计,以空气为参考,测试不同膜在350~750波长下的透明度。

使用萨伽S650显微镜观察离子液体―废旧棉织物溶液溶解状态。

1.5.2 机械性能

织物样品的拉伸强力是在HD026PC-500多功能电子织物强度测试仪上根据ASTM测试方法测定的。使用公式(2)计算织物失重率。

式中1和2分别为脱色处理前后的干重。

1.5.3 化学分析

将0.1~0.25 g织物样品和25 mL乙二胺铜溶液加入溶解瓶中,用摇床或磁力搅拌器混合至完全溶解。记录指定浓度的稀释溶液和纸浆溶液在25℃下通过毛细管粘度计所需的时间。这给出了相应的粘度比。对于纤维纺丝,聚合度(DP)是纺丝原液质量的重要因素。因此,本研究使用马克思-菲尼尼(Marx-Figini)报告的方程从计算的特性粘度中获得的[14]。

FT-IR使用Nicolet iS50光谱仪以全反射模式分析样品。扫描范围为400至4 000 cm-1。XPS对还原前后的乙烯砜染料进行测试,在12 kV和15 mA条件下使用Al Kα辐射(1 486.6 eV)。

2 结果与讨论

2.1 脱色工艺优化

将染色棉织物进行还原―氧化二段脱色方法(Na2S2O4-H2O2)处理,脱色效果如图3所示。在图3a中,织物的白度在90分钟内随着时间稳步上升至74.1。这是由于连二亚硫酸钠与附着的染料分子中的发色团发生还原反应[15-17]。接着加入的过氧化氢破坏了染料与纤维之间形成的共价键[18],从而进一步降低纤维上染料的附着量,降低织物表面的颜色。在图3b中,仅15分钟就达到了79.1%的脱色率,然后缓慢增加到97.8%。根据图4,脱色样品在一周后仍保持稳定,这与单独使用连二亚硫酸钠的情况不同。如图3c所示,大部分强力损失发生在前15分钟,而棉织物的拉伸强力随着处理时间的延长而轻微下降,90分钟后下降了24%。连二亚硫酸钠是一种强还原剂,它的加入可以减轻随后的氧化剂处理对纤维的严重损害[19]。如图3d所示,DP值也显示出轻微的下降,90分钟后从1 327.3下降到735.3。此外,连二亚硫酸钠发生的还原反应是可逆的,加入过氧化氢后,其强氧化性破坏了染料和纤维之间的共价键,染料溶解在脱色浴中而没有机会使织物重新着色。这些结果意味着连二亚硫酸钠―过氧化氢二段脱色法充分地使染色棉织物脱色,同时保持拉伸强力和聚合度。依据图4选择进行脱色处理90分钟的废旧棉织物用于后续的溶解实验。

2.2 溶解工艺优化

将脱色后的棉织物在离子液体中进行溶解处理,相应的结果如图5所示。由图5a可以看出,烯丙基咪唑类离子液体对棉织物有着良好的溶解能力,溶解温度从80升至120℃,溶解度从6.4%增加到8.8%,温度升至110℃后溶解度增加趋于缓慢。从图c可以看出,当溶解温度升高,烯丙基破坏纤维素氢键速度加快,溶解时间缩短,所以选择110℃为离子液体溶解温度。在溶解过程中,随着投入棉织物量的增加,溶解液的粘度不断增加。当纤维素含量达到一定程度时,溶解液的流动性降低,导致爬杆现象严重,使机械搅拌困难,阻碍纤维素在离子液体中的溶解[20]。所以选择使用DMSO和离子液体混合以降低溶解液浓度,从图d可以看出,离子液体和DMSO配比为1∶1时溶解效果最佳。

2.3 再生工艺优化

在再生纤维素膜的制备过程中,制膜液浓度、凝固时间和凝固浴温度都会影响膜的力学性能。同时透过率也是表征膜材料均匀性的重要手段,因此也对再生条件进行探究来选取高透过率的再生纤维素膜。以确保膜有良好力学性能的同时也具备高透过率。

如图6a所示,溶解6%的废旧棉织物,凝固时间为3分钟,研究凝固浴温度对再生纤维素膜透过率和力学性能的影响。随着凝固浴温度上升,膜的透过率逐渐降低;膜的断裂强度由132 MPa降低到97 MPa;膜的断裂伸长率由7.3%降低至6.9%。这可能是由于温度的增加导致离子液体扩散性变差,易形成凝胶颗粒,膜的均匀性受到影响,导致透过率明显降低,进一步影响了膜的力学性能。因此,将凝固浴温度定 为0℃。

如图6b所示,在0℃去离子水下,凝固时间为3分钟,研究制膜液浓度对再生纤维素膜透过率和力学性能的影响。随着加入废旧棉织物的质量增多,膜的透过率呈现先上升后降低的趋势,在6%时达到最高;膜的断裂强度先由85 MPa增加至138 MPa,之后再降低到95 MPa;膜的断裂伸长率也是先由6.7%增加至7.4%,之后再下降到5.0%,均呈现出先升后降的趋势。综合考虑,选择6%的制膜液浓度用于后续实验。

如图6c所示,在0℃去离子水中溶解6%的废棉织物,研究凝固时间对再生纤维素膜渗透性和力学性能的影响。随着凝固时间从3增加至30分钟,膜的断裂伸长率从7.5%降低至6.8%;膜的断裂强度从 134 MPa降低至86 MPa。可见,膜的断裂伸长率和断裂强度与凝固时间存在线性关系,选择膜的凝固时间为3分钟。

a. 凝固温度对膜透过率和力学性能的影响,b. 制膜液浓度对膜透过率和力学能的影响c. 凝固时间对膜透过率和力学性能的影响

图6 再生纤维素膜的再生工艺优化

2.4 表面形态

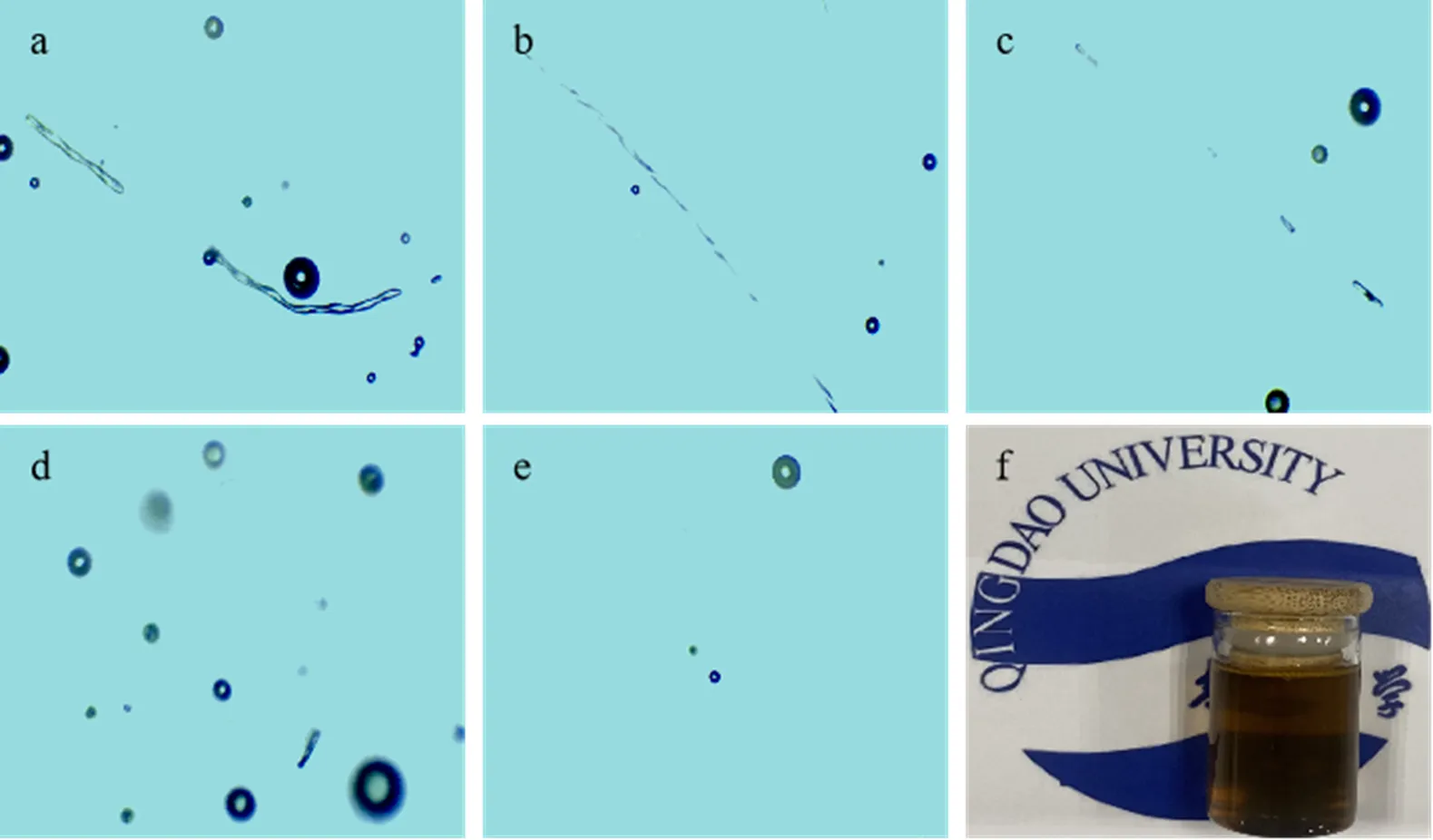

为了具体观察废旧棉织物的溶解过程,将废旧棉织物混合在110℃的[AMIM]Cl/DMSO=1∶1混合溶解液中,在不同溶解时间下拍摄了显微图像,如图7a所示,溶解5分钟时纤维开始溶胀;图7b表示溶解15分钟时纤维大量消失;在图7c中纤维完全消失,只有少量断裂的纤维;图7d代表溶解1小时后断裂的纤维逐渐消失[21],溶解进入最后阶段;图7e中溶解液已没有不溶物存在,只有少量的气泡;图7f可以观察到溶解液澄清透明,这为后续实验提供了便利。

图7 废棉在不同溶解时间下(a. 5分钟; b. 15分钟; c. 30分钟; d. 1小时; e. 2小时)的显微镜图像以及溶解2小时后的溶液照片(f)

2.5 微观形貌

通过SEM测试可以看出,再生纤维素膜表面光滑,截面均匀致密,这表明膜在成形过程中凝固速率适中,形成了无缺陷的表面层。同时进行了EDX测试,从图8可以看出,薄膜的表面和截面都含有大量的碳和氧,纤维截面中含有少量的氯元素,这可能是再生过程中部分氯元素进入了纤维素膜中。

2.6 化学结构

脱色后废旧棉织物以及再生纤维素膜的官能团可以利用FT-IR光谱观察,结果如图9所示。脱色废棉织物的光谱与再生纤维素膜的光谱相似,证明在溶解和再生过程中没有发生衍生反应,纤维素没有被改性[22]。3400 cm-1吸收峰对应纤维素分子中-OH键伸缩振动,2920 cm-1吸收峰对应着-CH键伸缩振动,属于纤维素的特征吸收峰。与脱色后的棉织物对比,发现890 cm-1出现了一个新吸收峰,这是再生纤维素膜的CH2和C-O-H的变形振动产生吸收峰[22],说明棉纤维中的纤维素被溶解再生了,纤维素晶型从纤维素I变为纤维素II。

图9 脱色后废旧棉织物和再生纤维素膜的红外光谱曲线

3 结论

为提高纺织废弃物的利用,本研究采用活性染料上染的深色废旧棉织物为原料,以离子液体为溶剂,采用刮膜法制备了再生纤维素膜。在还原―氧化两段法最佳脱色工艺处理下,有色废旧棉织物CIE白度指数为65.1,拉伸强度损失率为19.3%,失重率为1.8%,脱色率为93.5%,聚合度为747.7,在该处理工艺条件下既有效脱去了废旧纺织品上的染料,还尽可能地保留了纤维的机械强力。脱色后的棉织物在离子液体中的溶解条件为:[AMIM]Cl/DMSO=1∶1,溶解温度为110℃,溶解时间为2小时。再生纤维素膜的最佳制备条件为:凝固时间为3分钟,凝固温度为0℃,制膜液浓度为6%。在实验优化的反应条件下,膜的力学性能达到138.7 MPa,透过率达到92.9%。扫描电镜显示出再生纤维素膜表面光滑,截面均匀致密,形成无缺陷表面层,并经红外光谱验证了结构。

[1] El-Naggar M E, Shaarawy S, Hebeish A A. Bactericidal finishing of loomstate, scoured and bleached cotton fibres via sustainable in-situ synthesis of silver nanoparticles[J]. Int J Biol Macromol, 2018, 106(1): 192-202.

[2] Farooq A, Ali S, Abbas N,. Comparative performance evaluation of conventional bleaching and enzymatic bleaching with glucose oxidase on knitted cotton fabric [J]. Journal of Cleaner Production, 2013, 42(1): 67-71.

[3] Kartikeya Sharma V K, Babita U Chaudhary, Arun B Jogi,. Cotton based composite fabric reinforced with waste polyester fibers for improved mechanical properties[J]. Waste Management, 2020, 107: 227-234

[4] 单巨川. 废旧纺织品高值化利用的现状[J]. 针织工业, 2017(12): 71-74.

[5] Wanassi B, Azzouz B, Hassen M B. Value-added waste cotton yarn: Optimization of recycling process and spinning of reclaimed fibers[J]. Industrial Crops and Products, 2016, 87: 27-32.

[6] 张子阳, 汪军, 肖岚. 两种棉织物的生命周期评价对比[J]. 纺织导报, 2020, 4(2): 15-18.

[7] 李冰, 陈兴灿, 陈璐, 等. 纳米TiO2负载废棉织物对染料的太阳光催化降解[J]. 印染, 2018, 44(8): 19-23, 30.

[8] 肖俊江, 丁坤, 罗智红, 等. 废旧纺织品回收再利用研究进展[J]. 纺织导报, 2021(7): 64-68.

[9] 李海红, 张田田, 薛慧, 等. 废旧棉织物基活性炭炭化工艺的确定[J]. 炭素技术, 2019, 38(2): 41-45.

[10] 郭志成. 粘胶短纤维废水处理综述[J]. 资源节约与环保, 2021(11): 90-92.

[11] 靳宏, 崔世强, 张玉梅. 纤维素在NMMO水溶液中的溶解机理研究进展[J]. 高分子通报, 2021(5): 29-37.

[12] 谷洋, 张冲, 胥义丰, 等. 甲酸/氯化锌法莫代尔纤维与棉纤维混合物的试验参数研究[J]. 纺织科技进展, 2021(8): 19-23.

[13] 郑敏佳, 杜春燕, 俞婉圳, 等. 木质纤维原料在离子液体中溶解再生研究进展[J]. 化工生产与技术, 2021, 27(5): 36-41, 10.

[14] Marx-Figini M. Significance of the intrinsic viscosity ratio of unsubstituted and nitrated cellulose in different solvents[J]. Die Anyewandte Makromolekulare Chemic, 1978, 72(1): 161-171.

[15] Komboonchoo S, Turcanu A, Bechtold T. The reduction of dispersed indigo by cathodically formed 1,2,4-trihydroxynaphthalene[J]. Dyes and Pigments, 2009, 83(1): 21-30.

[16] Saikhao L, Setthayanond J, Karpkird T,. Green reducing agents for indigo dyeing on cotton fabrics[J]. Journal of Cleaner Production, 2018, 197(1): 6-13.

[17] Bigambo P, Carr C M, Sumner M,. The effect of the acid/dithionite/peroxide treatments on reactively dyed cotton and indigo dyed denim and the implications for waste cellulosic recycling[J]. The Journal of The Textile Institute, 2019, 111(6): 785-794.

[18] Liu K, Zhang X, Yan K. Bleaching of cotton fabric with tetraacetylhydrazine as bleach activator for H2O2[J]. Carbohydr Polym, 2018, 188(2): 21-27.

[19] Ayed L, Ladhari N, El Mzoughi R,. Decolorization and phytotoxicity reduction of reactive blue 40 dye in real textile wastewater by active consortium: Anaerobic/aerobic algal-bacterial-probiotic bioreactor[J]. J Microbiol Methods, 2021, 181(106129).

[20] Xia G, Zhou Q, Xu Z,. Transparent cellulose/aramid nanofibers films with improved mechanical and ultraviolet shielding performance from waste cotton textiles by in-situ fabrication[J]. Carbohydr Polym, 2021, 273(118569).

[21] Li R, Wang S, Lu A,. Dissolution of cellulose from different sources in an NaOH/urea aqueous system at low temperature[J]. Cellulose, 2015, 22(1): 339-349.

[22] 薛菁雯, 周绮雯, 徐振, 等. 废旧棉纤维素膜的制备及其结构与性能表征[J]. 纺织导报, 2021(7): 60-64.

Study on Decolorization and Film-making Technology of Waste Colored Cotton Fabrics

LI Ruo-jia, HU Jie-wen, ZHANG Gang-qiang*, ZHU Ping*

(College of Textile & Clothing, Institute of Functional Textiles and Advanced Materials,State Key Laboratory of Bio-Fibers and Eco-Textiles, Qingdao University, Qingdao 266071, China)

In this study, the decolorization process of waste colored cotton fabric was discussed, and the regenerated cellulose film was prepared by using ionic liquid as the solvent. Through single factor experiment, with the whiteness and decolorization rate as evaluation indicators, the decolorization process of waste colored cotton fabrics was discussed. The regenerated cellulose film was prepared by dissolving ionic liquid. The microscopic morphology and chemical structure of the regenerated cellulose film were characterized by universal material testing machine, infrared spectroscopy (FT-IR) and scanning electron microscope energy dispersive X-ray spectroscopy (SEM-EDX). Under the optimal decolorization process with sodium hydrosulfite reducing agent and hydrogen peroxide as oxidizing agent, the CIE whiteness index of cotton fabric was 65.1, the tensile strength loss rate was 19.3%, the weight loss rate was 1.8%, the decolorization rate was 93.5%, and the degree of polymerization was 747.7. The breaking strength of the prepared regenerated cellulose film was 138.7 MPa, and the transmittance was 92.9%. This study provides a new idea for the chemical recycling of waste colored cotton fabrics.

waste colored cotton fabric; decolorization; ion liquid dissolution; cellulose regeneration film;chemical recycling

TQ35

A

1004-8405(2022)01-0015-10

10.16561/j.cnki.xws.2022.01.05

2021-12-20

国家自然科学基金青年项目(52005275)。

李若嘉(1997~),女,硕士研究生;研究方向:废弃生物质纤维回收利用。

张刚强(1985~),工学博士,讲师;研究方向:纺织品功能整理、纺织纤维和高分子材料改性。gqzhang@qdu.edu.cn

朱 平(1957~),教授,博导;研究方向:生物质纤维及功能纤维、生态染整工艺及理论、染整助剂及功能纺织品、生物医用材料制备及应用等。pzhu99@163.com