生物质热风炉在粮食烘干中的改进与应用

2022-04-02洪浩王震坤隋海然陈壹杰冯雨许雪楠田晓霞刘菲张志鑫

洪浩 王震坤 隋海然 陈壹杰 冯雨 许雪楠 田晓霞 刘菲 张志鑫

(1、吉林宏日新能源股份有限公司,吉林 长春 130000 2、吉林大学,吉林 长春 130000)

1 概述

热风炉在粮食等烘干作业中广泛应用,燃料多以燃煤为主。普遍存在环保排放不达标问题。也有企业为了满足环保排放要求,安装环保设施,承受较大经济压力。生物质燃料作为可再生能源有其自身的优势,燃料本身含硫低,燃烧后无需经过脱硫处理,采用科学合理的低氮燃烧技术,可有效控制氮氧化物的排放量。尤其在碳达峰、碳中和“3060”目标的提出,对绿色低碳发展和生态文明建设提出了更高的要求。这充分展示了我国为应对全球气候变化做出的新努力和新贡献。为了适应越来越严格的环保要求且兼顾企业运营成本,燃煤改燃生物质热风炉是未来使用热风炉的发展趋势。

现有的燃煤改燃生物质热风炉,都是在原有燃煤炉的结构稍作改动,降氮效果并不明显,仍会存在烟气中氮氧化物排放超标问题,制约了生物质热风炉的市场推广。因此有必要开发出一种以生物质为燃料的热风炉低氮燃烧方法及装置,有效降低氮氧化物的产生和排放,使生物质热风炉同时能够满足日益严格的环保排放要求和降低企业运营成本。

2 现有方案与存在的问题

2.1 现有技术方案

粮食烘干热风炉绝大部分的设计燃料为高热值燃煤(传统粮食烘干热风炉),通过提供较高过量空气系数形成烟气温度约700℃,然后经过对流烟管管束将空气加热至烘干温度。用于粮食烘干的热风温度有120℃、150℃、200℃三种热风温度。有较少一部分热风炉改用生物质燃料,通过对热风炉改燃生物质用户的调研发现,绝大多数用户只是在原有燃煤热风炉结构上加装了一个烟气再循环入口或是在炉膛侧面布置一排二次风管,降氮效果不明显。为了使烟气温度能够降到满足后续烘干要求,通常采用向炉内通入冷空气,大大地增加了烟气中的氧含量,使得烟气污染物排放浓度的折算值升高,导致氮氧化物排放不达标。

2.2 存在的问题

传统粮食烘干热风炉对煤种要求高,一般热值要在4500 kcal/kg 以上;燃烧效率较低,燃烧过程中掺混大量冷风,导致排烟热损失大,燃烧不经济;燃烧方式采用绝热燃烧,氮氧化物、烟尘、二氧化硫等污染物排放值高,环保不达标,正面临关停整改的问题。

在已有改燃生物质粮食烘干炉案例中,由于秸秆成型燃料热值低(3000 kcal/kg),现有改造方法大多数并没有进行锅炉燃烧空间及炉膛结构改造,锅炉出力不足,出现烘干温度不达标的情况;生物质燃料热值单价高于燃煤,普通改造后无法增加燃烧效率,烘粮成本高;现有的生物质热风炉普遍存在燃烧过程中结焦结渣积灰等问题,燃烧状态差,很难做到连续稳定运行。

综上所述,燃煤热风炉改燃生物质,不是一个简单改造问题,也不是把燃料直接替换为生物质就可以解决的问题。而是需要针对生物质燃料特性,粮食烘干炉所需要温度、风量进行粮食烘干炉改燃生物质专业设计,才能达到预期效果。

3 生物质热风炉粮食烘干工艺与热风炉结构

3.1 改进烘干工艺

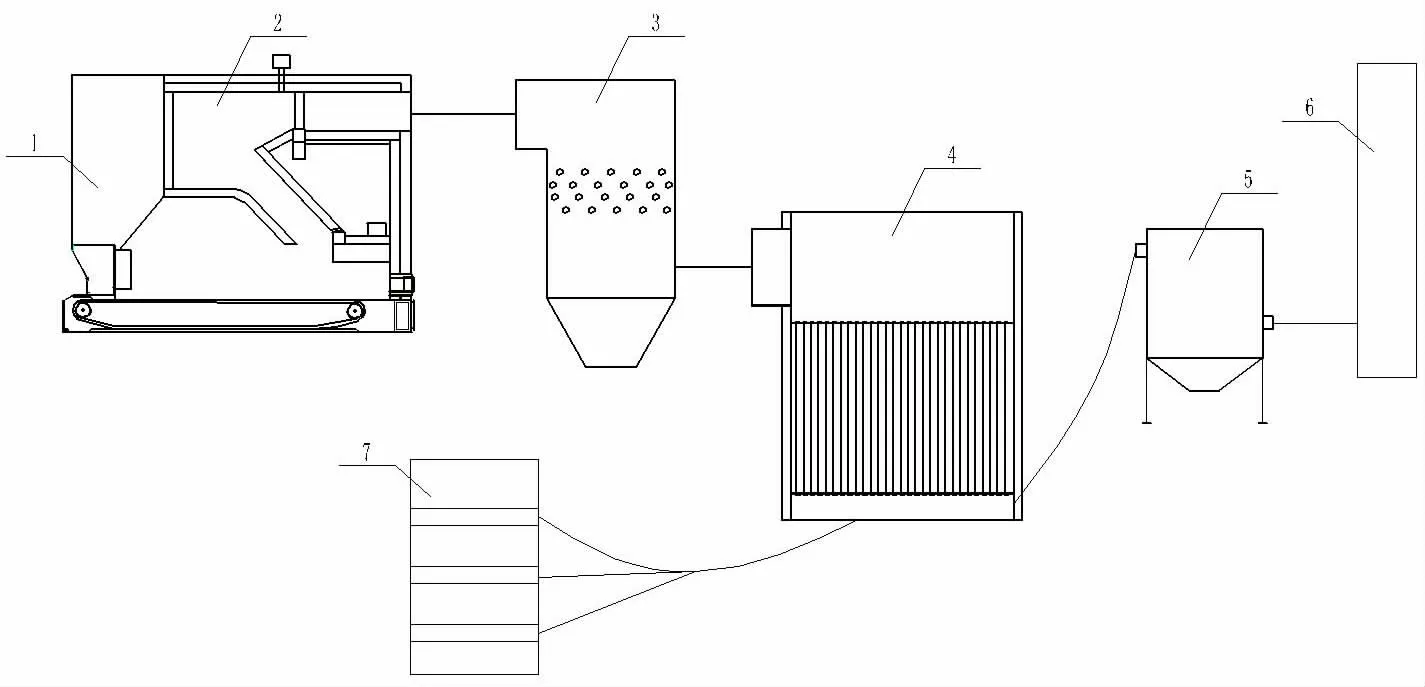

基于生物质燃料的燃烧特性,生物质热风炉粮食烘干改进采取如图1 所示的工艺流程。

图1 粮食烘干工艺流程

生物质热风炉粮食烘干工艺由料仓、生物质热风炉、凝渣器、管式换热器、除尘器、烟囱、烘干塔及向烘干塔输送粮食的输送系统等组成。生物质燃料从料仓经过给料机送入生物质专用热风炉,通过空气分段供给,既能保证热风炉内燃料充分燃烧,又可控制炉内合理的过量空气系数。充分燃烧后的烟气进入凝渣器,烟气经过换热冷凝,使烟气中具有熔融性的灰分在不锈钢管外表面凝结析出,有效避免了熔融性灰分阻塞后续的管式换热面。经过管式换热后的烟气经除尘器处理后排出。满足温度要求的空气从管式换热器出来,分段通入烘干塔进行粮食烘干作业。

3.2 改进热风炉结构

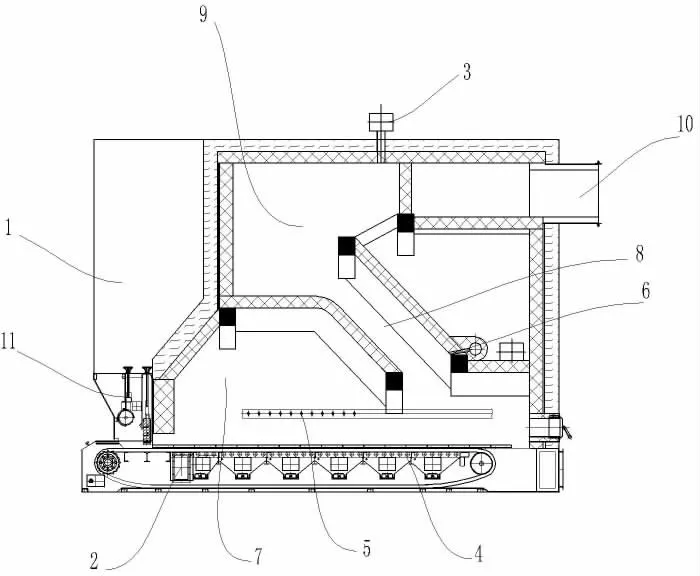

为了解决现有生物质热风炉燃烧不充分、燃烧效率低、尾部烟气NOx 浓度高、烟尘堵塞换热面等问题,本生物质热风炉结构作如下改进:

3.2.1 加宽炉排面积。在传统烘干炉理论设定的炉排宽度基础上进行加宽,保证单位时间内燃料床的燃料能够燃尽,保证锅炉出力及热效率,降低炉排面积热负荷,降低单位面积燃烧强度,避免因燃料床局部温度过高产生结焦现象,降低了燃料床NO 的生成。在运行过程中保持“薄料层,快转动”的运行状态,可以使秸秆颗粒、秸秆压块等这样低热值的燃料在有限空间内发挥充足的热量。

3.2.2 增加炉膛内部空间。炉膛内部主要由主燃区、上升区、再燃区、旋流燃尽区组成。对炉膛内部空间进行合理分配,使挥发分与氧气充分接触,降低炉膛内氧含量,降低氮氧化物排放浓度。

3.2.3 锅炉系统密封。锅炉本体外墙采用不低于5mm 厚度的钢板进行满焊密封保温;烟道连接处一律采用满焊形式焊接;除尘器落灰口避免使用插板等简易漏灰方式,改用密闭卸灰阀。降低了系统过量空气系数,改善排放情况。

3.2.4 合理设置烟气再循环。再循环烟气分别设置在主燃区下方炉排前部,以及再燃区上部,采用全口径烟气再循环技术,即未加装烟气再循环系统前与加装后的烟气总量比率为1:2。再循环烟气(1)可以降低主燃区燃烧温度,循环烟气量可控,控制程度以不影响主燃区的正常燃烧情况下,尽可能多的通入烟气循环量。这样避免了主燃区局部燃烧温度过高,降低了热力型氮氧化物的生成。循环烟气中残余的氧气在循环的过程中再次参与燃烧,这样降低尾部烟气氧含量的作用。从而降低了氮氧化物的排放浓度。再循环烟气(2)可以控制热风炉出口烟温,无需从外部通入冷空气即可满足烘干工艺温度的需求。

3.2.5 合理配置二次风位置及风量。二次风设置在主燃区的两侧及上升区的中部。一次风与二次风的比率为6:4,通过合理控制一二次风的比率,使挥发分充分燃尽的同时,使过量空气系数降低,降低氮氧化物的排放浓度。

3.2.6 炉膛底部布置二氧化碳脉冲喷气管,降低燃料N的生成。在联合风箱内安装二氧化碳脉冲管,通过还原反应,制造还原性气氛,降低原料层温度,为减少NO 创造有利条件。

改进热风炉结构包括进料斗、给料机、加宽链条炉排、前拱、后拱、再循环烟气(1)、再循环烟气(2)、联合风箱、二氧化碳脉冲管、主燃区、上升区、再燃区、旋流燃尽区、一次风、二次风等,具体结构如图2 所示。

图2 热风炉结构示意图

4 案例应用分析

根据上述技术改进,对吉林省某粮食收储公司的燃煤粮食烘干塔项目进行改造,改造后使用粮食烘干塔专用生物质锅炉替换原有燃煤锅炉,锅炉烘干塔配备PLC 自动控制系统精准控制,可实现远程监控,便于统一管理。锅炉结构进行分区设计,采用多级配风、烟气回流技术,全口径利用回流烟气,燃烧效率达到85%以上,比原燃煤锅炉提升超20%,对烘干塔侧进行余热回收再利用设计节能30%。改造后的热风炉适用于秸秆压块,秸秆颗粒,稻壳压块,稻壳颗粒等各种生物质成型燃料。以燃烧秸秆压块燃料为例,经过2 个多月运行,对运行进行检测和数据整理,进行以下效益分析。

4.1 经济效益分析

以烘干同样重量(12400 吨)粮食为分析对象,烘干时间18 天,燃料单价、人工日工资等以2020 年实际市场价格为计算依据。经分析比较,使用生物质秸秆压块的热风炉在燃料、人工、电费均要比改造前要节约许多,仅燃料使用费用就降低了24.6%。如表1 经济性对比分析表。结果表明:采用传统燃煤粮食烘干热风炉的烘粮费用为39 元/吨,采用改进后的秸秆压块热风炉烘粮费用在29 元/吨。

表1 经济性对比分析表 单位:元

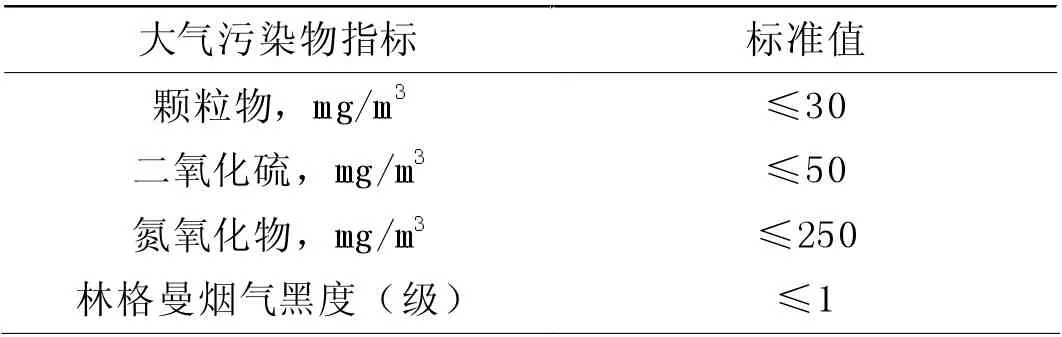

4.2 环境效益分析

改造后保障正常烘干工况下,环保排放测试结果为:颗粒物25.2mg/m3,二氧化硫36mg/m3,氮氧化物237mg/m3。检测排放达到(DB22/T2581-2016)《生物质成型燃料锅炉大气污染物排放标准》限值的要求,排放限值如表2。

表2 大气污染物排放指标

采用技术改造后,锅炉效率达到85%,与传统燃煤粮食烘干热风炉相比提升了20%以上;燃料适应性广,适用于秸秆压块,秸秆颗粒,稻壳压块,稻壳颗粒等各种生物质成型燃料。

5 运行参数优化设计

热风炉、烘干塔均配备PLC 自动控制系统,对设备进行精确控制,并可实现远传可视化集中管理,全部电机进行变频升级改造。图3(a)为热风炉控制画面,图3(b)为烘干塔系统控制画面。

图3

在运行过程中,监测排烟氧含量在9.6-9.9%时,一次风机的频率在13-14 HZ 范围内。二次风机的频率在20-22HZ范围内,可将引风机的频率调至40-45Hz,链条炉排运转的频率在23-26 Hz,给料机的频率在13-15 Hz 左右,炉排机的频率在25-26 Hz 左右,引风机的频率在40-45 Hz 范围内。此时的炉膛温度在1300℃范围内,通过对烟气回流风机控制,将回流风机的频率调至35-40 Hz 范围内,管式换热器入口烟气温度可控制在700℃范围内。炉侧余热回收精准控制换热管束入口温度,提升锅炉效率,塔侧热风回收提高换热器入口温度节能30%,变频设计节电10%,上传远程平台,方便集中统一管理,相比于传统燃煤锅炉及生物质改造方案,技术、成本、环保、安全优势明显。