高水玻璃含量全尾砂絮凝沉降试验研究

2022-04-02叶燕斌

叶燕斌

(古田县自然资源局, 福建 宁德市 352200)

0 引言

尾砂是各类矿石经破碎、磨矿、分选后产生的一种细粒固体废弃物,目前主要堆放在地表的尾矿库。随着国家出台一系列的环保政策,采取尾砂为主原料进行空区充填的胶结充填采矿法成为尾砂大宗利用的有效手段,在提高矿石资源回收率的同时还具有“一废(尾砂)治两害(尾矿库、采空区)”的独特优势[1]。其中膏体充填技术因具有管道输送不离析、采场内不脱水、料浆硬化后接顶率高的优点而受到国内外矿山的青睐[2-3],膏体充填工艺主要包括尾砂浓密脱水,胶凝材料仓储、计量,以及充填料浆制备及输送3个模块,其中尾砂浓密脱水环节是实现充填站稳定高效运行的前提条件。国内外研究者以絮凝沉降理论为基础,通过向尾砂浆体中添加高分子絮凝剂来提升浓缩效率[4],对尾砂浓密脱水性能的影响因素除了尾砂自身粒度分布、选厂排尾浓度有关外,还与絮凝剂单耗、絮凝剂种类和选厂药剂使用情况等有关[5-6]。因此项目前期必须通过室内试验来确定最优沉降参数,为浓密设备选型和充填运营成本提供技术指导。

近年来,国内外大量的充填工作者针对尾砂的絮凝沉降展开了广泛研究。王新民等[6]利用BP神经网络对絮凝沉降参数进行优化选择,并成功运用到矿山实际生产中,降低了生产成本;郭佳宾等通过室内静态沉降试验研究了不同絮凝剂种类对超细铅锌尾砂沉降特性的影响,认为尾砂的沉降速度与絮凝剂的分子量呈先增加后降低的特性;华娟 娟[8]从黏度出发分析了絮凝剂溶液配制浓度对尾砂絮凝沉降特性的影响;诸利一等[9-10]通过方差分析得出影响尾砂沉降速率的显著性顺序依次为入料浓度、絮凝剂分子量和絮凝剂单耗;史采星等[11-12]研究认为,相较于静态絮凝沉降试验,动态絮凝沉降可大幅提高底流质量分数;高轩等[13]以矿浆质量分数和矿浆温度为研究对象,通过正交试验和耦合试验分析了絮凝剂种类、矿浆pH值和絮凝剂用量对矿浆絮凝沉降速度和溢流水浊度影响的主次顺序;Dwari等[14]研究发现絮凝剂的离子度和分子量对尾矿的沉降速率有显著影响,表明离子强度和分子量低的阴离子絮凝剂表现出较高的沉降效率,而离子强度和分子量高的阳离子絮凝剂也表现出较高的沉降效率。

以上研究成果大多针对有机絮凝剂进行沉降试验,而大多矿山浮选为了得到较高的精矿回收率,往往会使用大量的分散剂,例如选矿厂广泛应用的水玻璃,其带负电的硅酸胶粒能够吸附在细矿泥表面而使矿泥处于稳定分散状态[15],特别是对 于-5 μm以下的尾砂颗粒,由于其具有良好的分散性[16],在水玻璃的帮助下,如果只是单独采用有机絮凝剂聚丙烯酰胺(PAM)很难沉积下来,这势必[7]会影响尾砂的浓缩沉降效率和造成溢流水含固量高而影响选厂回用。本文基于无机絮凝剂的压缩双电层作用和有机絮凝剂吸附架桥作用,以某萤石矿山高水玻璃含量的尾砂浆为研究对象,通过尾矿静态絮凝沉降试验探索无机絮凝剂和有机絮凝剂最优搭配使用比例,为下一步矿山充填站的建设提供一定技术指导。

1 试验材料与试验方法

1.1 试验材料

1.1.1 尾砂

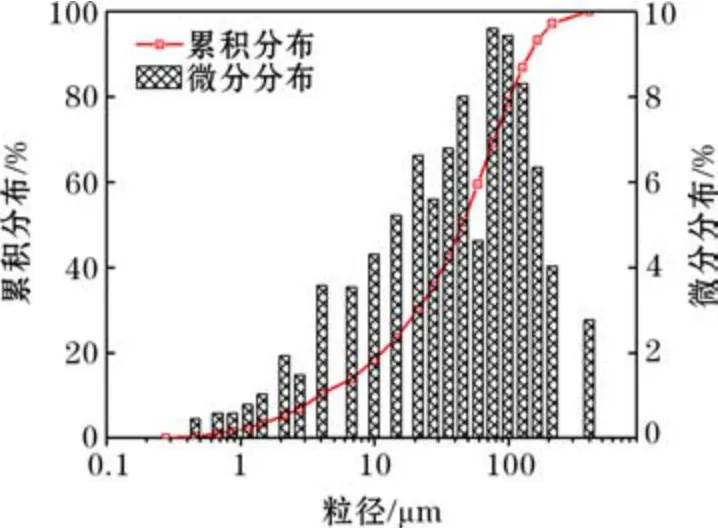

试验用尾砂取自江西某萤石矿选矿厂,静置沉淀后将上部清液留取待用,并测定pH值为10.5;然后将尾砂浆烘干至恒重,将结块的尾砂压碎,混合均匀。用Master3000激光粒度仪对尾砂粒径分布进行分析,结果如图1所示。从图1中可以发现,全尾砂中值粒径d50为44.95 μm,-20 μm含量达到30%,-74 μm约68%,属于中细尾砂。不均匀系数和曲率系数分别为13.92,1.80,属于级配较均匀,连续性好的尾砂。

图1 尾砂粒径分布

1.1.2 絮凝剂

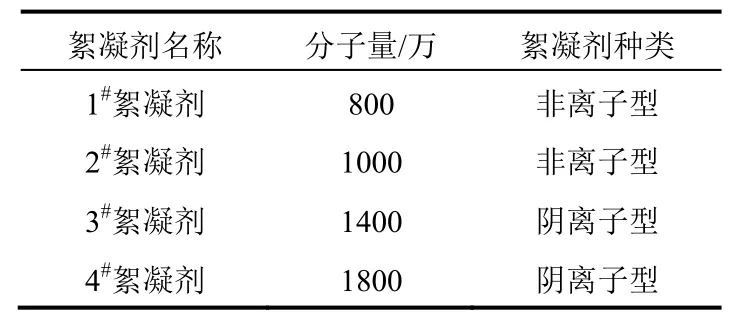

试验中用到的絮凝剂为矿山领域应用较为广泛的阴离子絮凝剂和非离子絮凝剂,均为聚丙烯酰胺,各絮凝剂种类及分子量见表1。

表1 絮凝剂种类及分子量

1.1.3 聚合氯化铝(PAC)

试验中使用的聚合氯化铝外观为棕褐色颗粒,有效含量为26%。

1.2 试验仪器

试验过程中所需的设备和仪器主要有电动搅拌器、1000 mL玻璃量筒、精度0.01 g的电子秤、秒表、移液管等。

1.3 试验方法

为了比较絮凝剂种类、絮凝剂掺量、聚合氯化铝掺量及给料质量浓度对絮凝沉降效果的影响,采用单因素变量法进行试验。阴离子絮凝剂配置溶液质量浓度为0.05%,非离子絮凝剂配置溶液质量浓度为0.1%,PAC溶液配置质量浓度为5%。

根据试验方案,称取烘干后的尾砂置于1000 mL量筒中,在称取相应的尾砂浆上清液置于量筒中,在量筒顶端覆盖塑料薄膜,反复倒置量筒10次,使尾砂与水充分混合,静置侵泡1 h;在将配制好的絮凝剂溶液加入量筒前,同样反复倒置量筒,加入后,再反复倒置量筒5次,然后用秒表计时,并记录10 min内固液分界面高度。将配制好的PAC溶液加入量筒后,反复倒置量筒5次,并等其反应3 min后再加入絮凝剂。以一定时间内的沉降速率和固体通量为评价指标。

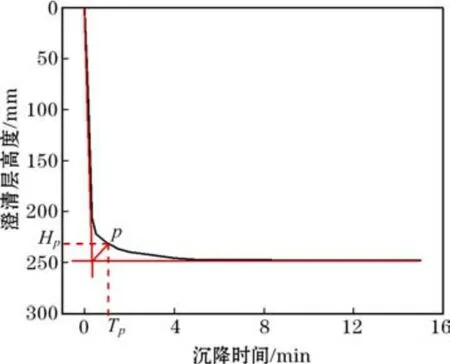

根据沉降曲线计算尾砂沉降速率的方法如图2所示,则不同条件下尾砂的沉降速率为[3,17]:

图2 絮凝沉降曲线

式中,Hp为澄清层高度,mm;Tp为沉降时间,min;vp为沉降速度,mm/min。

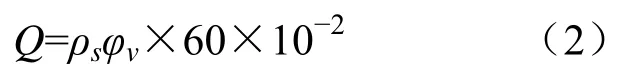

固体通量是指单位时间内垂直通过单位面积所传递的某种固体物理量,可采用下式进行计算[3]:

式中,Q为固体通量,t/(h·m2);ρs为全尾砂浆密度,t/m³;φv为全尾砂浆体积分数,%;v为沉降速度,cm/min。

2 试验结果与讨论

2.1 絮凝剂种类对尾砂沉降性能的影响

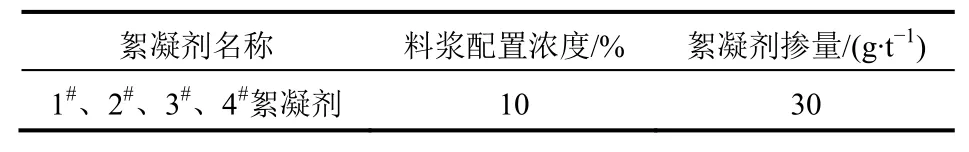

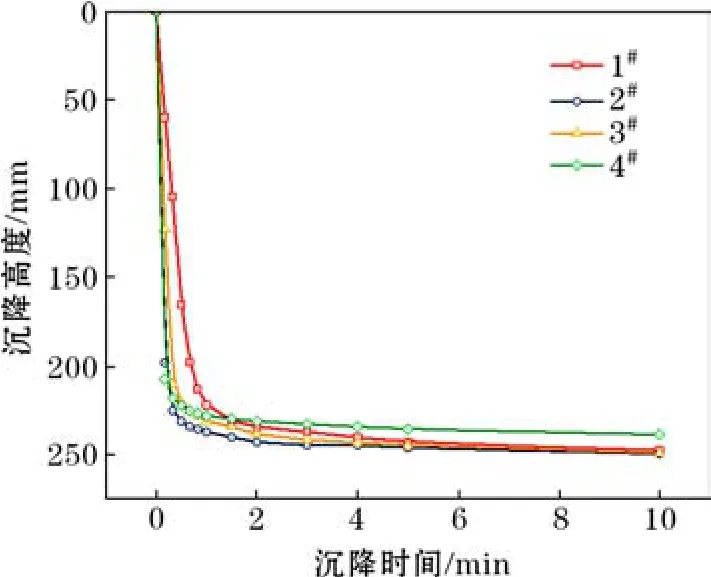

作为尾砂高效浓缩试验的一部分,絮凝剂筛选是首要工作。因此,选择不同型号絮凝剂开展静态絮凝沉降试验,筛选与该萤石矿全尾砂匹配性最优的絮凝剂。试验参数见表2。

表2 絮凝剂优选试验参数

试验结果如图3所示,从图3中可以发现,尾砂在絮凝剂作用下快速沉降,在2 min内基本完成沉降,这主要是因为阴离子絮凝剂水解反应产生带负电荷的离子基 COO-,依靠阴离子基团间的静电排斥作用使分子链伸展,实现架桥絮凝,而非离子型絮凝剂分子链上的—CONH2基彼此间靠氢键与带负电荷的尾砂颗粒相吸引,与颗粒间呈环状吸附而形成絮团[1,3],在内聚力和絮凝剂共同作用下,尾砂颗粒聚集形成较大絮凝团,重力增大,从而使得尾砂颗粒沉降速度迅速加快。从表3计算结果可以发现,添加2#非离子絮凝剂和4#阴离子絮凝剂的尾砂沉降速度更快,分别达到了356.92 mm/min和393.93 mm/min,对应的固体通量也达到了最大值,但4#阴离子絮凝剂的底流质量浓度仅为48.78%,比2#非离子絮凝剂低了10.39个百分点,这可能是因为阴离子形成的絮团比非离子更大(试验过程中观察发现),絮团之间包裹着大量水分子原因造成的,同时量筒中沉积层薄,无明显的挤压力,形成的絮凝物呈疏松状态,实际生产过程中,浓密机内需要更高的泥层才能提高底流质量浓度。因此,综合试 验结果,选用2#非离子絮凝剂作为本文后续试验所用絮凝剂。

图3 不同絮凝剂类型随时间沉降结果

表3 不同类型絮凝剂评价指标计算结果

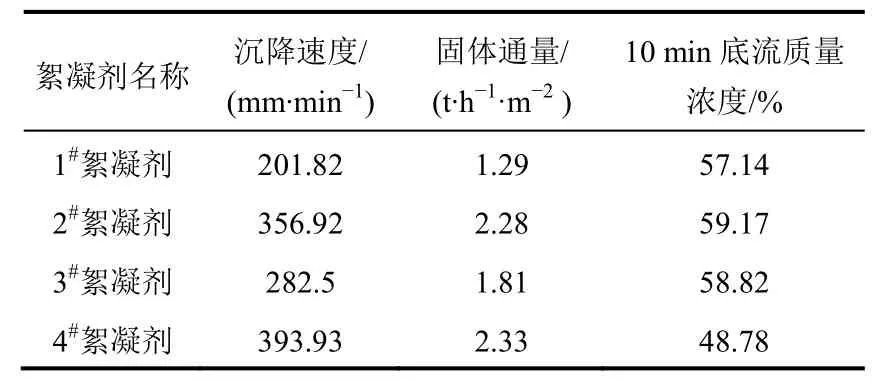

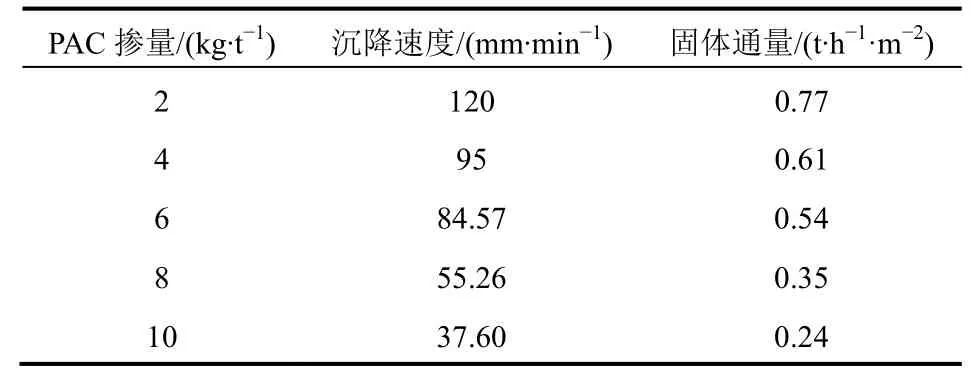

2.2 PAC掺量对尾砂沉降性能的影响

在尾砂沉降试验中,尾砂颗粒在絮凝剂的作用下虽然能够快速沉降,但受选矿药剂水玻璃分散作用的影响,极细尾砂颗粒悬浮在水中,导致选厂水循环利用困难,选矿成本增加。聚合氯化铝(PAC)的水解产物可以消除这部分细颗粒间的排斥力,而后通过羟桥和氧桥联接产生架桥和卷扫沉淀作用,起到优异的混凝效果。2#絮凝剂掺量为30 g/t,尾砂质量浆浓度为10%,根据工程经验,PAC掺量分别设定为2,4,6,8,10 kg/t,试验结果如图4所示。从图4中可以发现,随着PAC掺量的增加,上清液澄清度也逐渐增加,但尾砂的沉降速度和固体通量也随之降低,这可能是已被中和的带负电的胶体粒子因吸附作用而重新带正电,促使颗粒间排斥力变大,吸附架桥作用降低导致系统重新获得稳定性,当PAC掺量持续增大到一定情况,甚至会出现返混现象[18]。根据试验结果,推荐PAC掺量为6 kg/t。

图4 不同PAC掺量下絮凝沉降试验结果

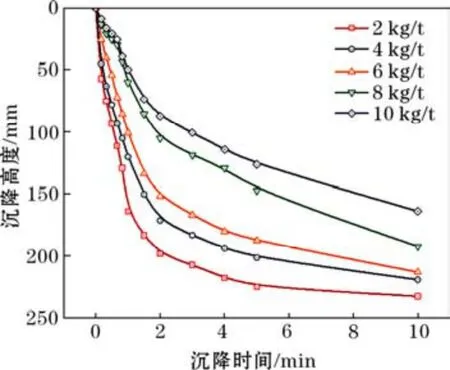

2.3 絮凝剂掺量和给料质量浓度对尾砂沉降性能的影响

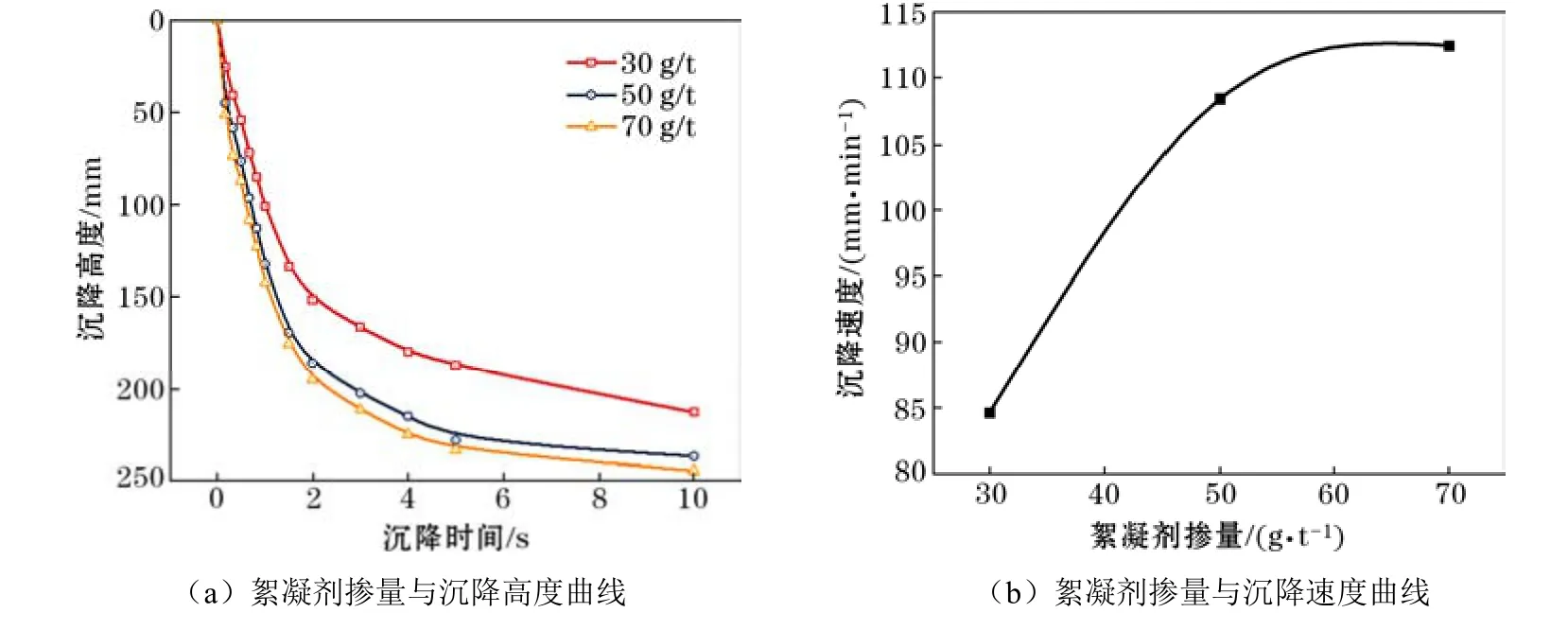

保持PAC掺量为6 kg/t、尾砂浆质量浓度为10%,得到絮凝剂掺量30 g/t、50 g/t和70 g/t情况下尾砂随时间变化的沉降曲线,如图5所示。从图5中可以看出,尾砂沉降速度随絮凝剂掺量增加而增大,30~70 g/t的沉降速度增长了33.02%,但50~70 g/t沉降速度只增长了3.7%,这是因为添加的絮凝剂单耗较高时,尾砂颗粒表面吸附着过量的高分子絮凝剂分子,在两者之间会产生更多的絮团水,絮凝体密度更接近水而导致沉降速度降低[19],因此从经济角度出发,2#絮凝剂的适宜掺量为50 g/t。

图5 絮凝剂掺量对尾砂沉降性能的影响

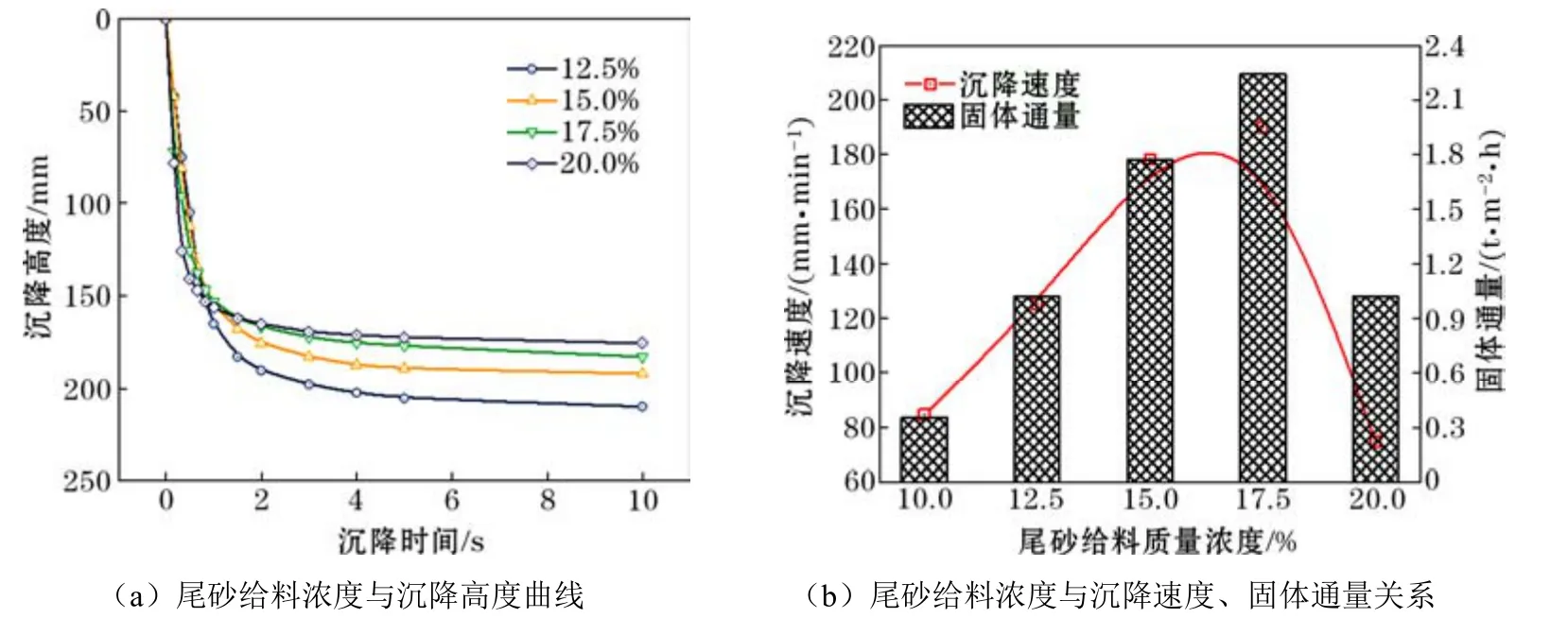

选厂排出的尾矿浆质量浓度为15%~20%,由 于尾砂浆给料质量浓度对絮凝沉降效果有显著影响[5-7],尾砂给料质量浓度过高,会导致尾砂颗粒难以快速与絮凝剂溶液充分混合,不易达到良好的絮凝效果,反之过低,颗粒之间则难以形成结构密实的絮团[13],对后续要求的高浓度充填不利,因此在实际生产过程中,尾砂浆进入浓密机前需要强制稀释成最佳浓度。

表4 不同PAC掺量评价指标计算结果

保持PAC掺量为6 kg/t、2#絮凝剂掺量为50 g/t,以不同尾砂给料质量浓度为变量,得到试验结果如图6所示。从图6中可以发现,尾砂絮团的沉降速度和固体通量均随给料质量浓度的增加表现出先增加后减小的趋势,本文试验所用的尾砂最佳给料质量浓度为15%~17.5%,对应的固体通量在1.77~2.24 t/(m2·h)之间。

图6 尾砂给料质量浓度对尾砂沉降性能的影响

3 结论

(1)高分子量的阴离子絮凝剂和非离子絮凝剂相较于低分子量絮凝剂均表现出更优的沉降性能, 4#阴离子絮凝剂形成的絮团比2#非离子絮凝剂更大,絮团内部包裹着大量水,同时量筒中沉积层薄,无明显的挤压力,形成的絮凝物呈疏松状态,底流浓度仅为48.78%,比2#非离子絮凝剂低了10.39个百分点;

(2)PAC的水解产物可以消除极细尾砂颗粒间的排斥力,而后通过羟桥和氧桥联接产生架桥和卷扫沉淀作用,溢流水的澄清度随PAC的用量增加而增加,但尾砂絮团的沉降速度随之降低,可能是已被中和的带负电的胶体粒子因吸附作用而重新带正电,促使颗粒间排斥力变大;

(3)本试验中全尾砂最佳絮凝沉降条件为:尾砂给料质量浓度15%~17.5%,2#非离子絮凝剂掺量50 g/t,PAC掺量6 kg/t,此时对应固体通量为1.77~2.24 t/(m2·h)。