刚果(金)某尾矿坝注浆加固技术应用研究

2022-04-02杨懿全刘超郭其林王宏亮王乃斌许永权

杨懿全,刘超,郭其林,王宏亮,王乃斌,许永权

(北方矿业有限公司, 北京 100053)

0 引言

尾矿库是矿山安全生产的重要设施,尾矿渗漏和尾矿坝失稳是需要重点防范的尾矿库安全环保隐患,而渗流与其稳定性息息相关[1]。目前,对尾矿坝边坡进行稳定性分析的方法包括极限平衡法、基于有限元或有限差分的强度折减法、可靠度理论 等[2]。林杰等[3]基于有限元法,研究了土工席垫对尾矿坝渗流控制效果和稳定性的影响。武伟伟等[4]基于有限元法,利用露天采石场实测爆破振动,对灰渣坝的进行了动力响应分析。蒋水华等[5]采用考虑参数空间变异性尾矿坝可靠度分析的非侵入式随机有限元法,探究了尾矿材料的空间变异性对尾矿坝稳定性的影响。李洪梁等[6]利用极限平衡法评价了高速率筑坝下的五道沟尾矿库稳定性。

注浆加固是通过把固化浆液注入坝体,达到有效堵塞坝体导水通道,改善坝体材料物理力学性质,提高坝体稳定性的效果。在治理浸润线过高,渗流量加剧的尾矿坝应用广泛。王光进[7]利用注浆对富家坞尾矿库初期坝进行了有效加固,刘福东[8]利用化学注浆技术对某尾矿库进行了帷幕注浆。秦鹏 飞[9]利用FLAC3D分析了某尾矿库注浆后形成帷幕带对坝体应力的影响。

国内为尾矿库主体部分一般由尾矿堆积而成,控制干滩长度可有效增大渗径,降低浸润线,增强坝体稳定性,但生产运营中需不断延伸排尾管道[10];碾压土石坝型尾矿库一次性筑坝,管理方便,运营成本低,在非洲地区应用较多。本文针对刚果(金)某土石碾压坝型尾矿坝坝面防渗膜出现破损的情况,借助基于有限元的流固耦合三维数值计算,采用灌浆加固的方式提高了坝土体材料的力学性质,降低了坝体浸润线,提高了坝体安全系数。

1 注浆加固前坝体渗流稳定性

刚果(金)某铜钴矿一期尾矿库位于一条腹空开阔的“U”型山谷,山谷呈南北走向。设计坝顶标高1482 m,坝高48 m,轴长246 m,有效库容为282万m3,上游自顶而底共两级放坡,坡比均为1:2,一级放坡至1468 m处,二级放坡至坝底。下游自顶至底共3级放坡,坡比分别为1:2.2,1:2.5,1:1.8,一级放坡至1468 m处,二级放坡至1452 m处,三级放坡至坝底。尾矿坝主坝采用碾压土石料一次性建坝,坝体下游设置石料碾压的排水棱体子坝,坝体上游面采用1.5 mm HDPE防渗膜作为防渗层,膜下采用400 g/m2土工布保护,并在土工布下设置3 m厚粉土过渡层,形成防渗铺盖。

在尾矿库运行约4年后,坝体上游水位为1478 m,坝面上游HDPE防渗膜局部老化破损、脱焊, 坝面下游局部渗水。

1.1 模型的建立

根据实际测量情况,建立真三维有限元计算模型,如图1所示。

图1 模型网格

1.2 物理力学参数

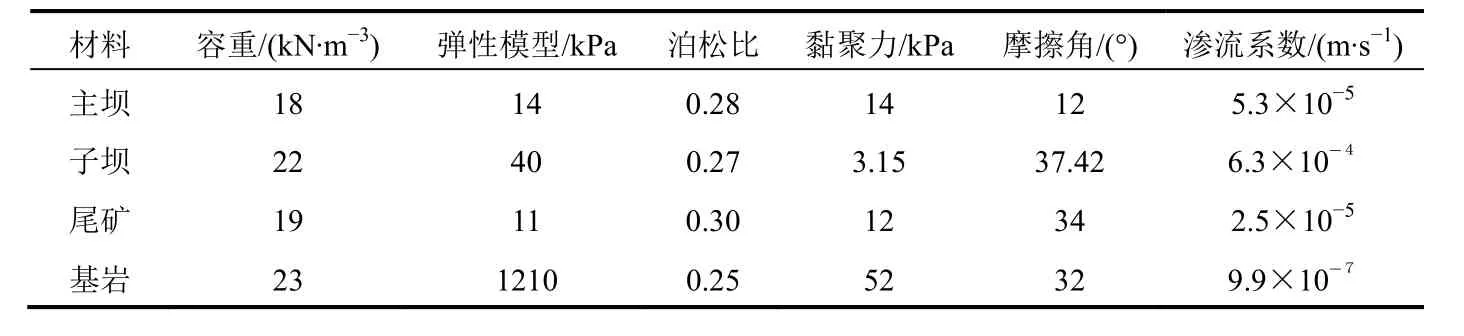

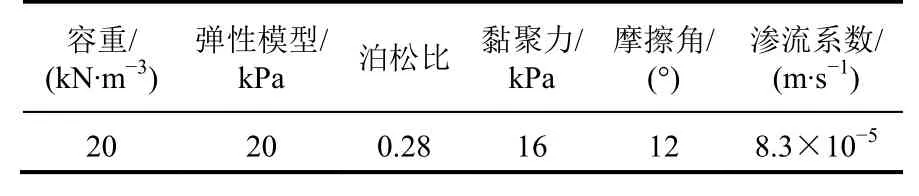

发现坝体渗流后,即刻开展工勘工作,以验证主坝内土体情况。结合钻孔样原状土剪切试验结 果与项目积累的资料,确定岩土物理力学参数,见表1。

表1 注浆前各材料物理力学参数

1.3 计算方式

由于防渗膜局部破损,分别以纯应力场和坝面上游1478 m总水头条件下的渗流应力场耦合的计算方式,模拟防渗膜完好和完全失效两种状态。渗流应力耦合方式为:通过渗流计算得出孔隙压力,基于沙太基(Terzaghi)理论,计算单元有效应力,从而实现渗流场和应力场的间接耦合。

1.4 计算结果

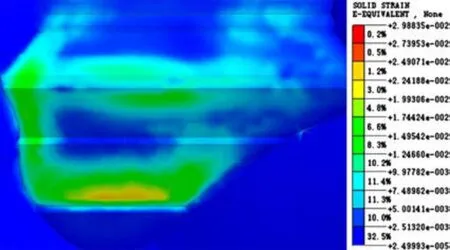

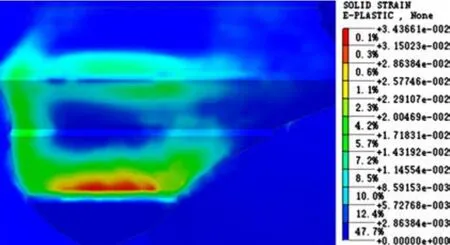

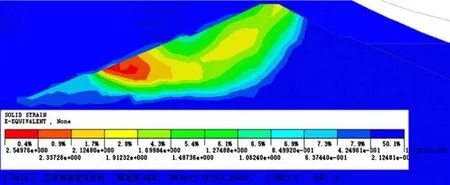

纯应力及渗流应力耦合计算的坝体等效应变分别见图2、图3。结果表明,坝面应变主要出现在主坝西部与主坝1452 m马道处。主坝1452 m处主要受上部碾压土压力而产生横向应变;主坝西部原地形较陡,坝体产生不均匀沉降,因剪切而产生法向应变,由于碾压土抗剪能力较弱,坝体西部易出现法向裂纹。由于渗流的作用,碾压土受孔隙压力影响,有效应力增加,坝面应变增加明显,与防渗膜局部破碎后坝体位移监测数据增大的实际情况相符。

图2 纯应力计算下的等效应变

图3 渗流应力耦合计算下等效应变

利用强度折减法计算得到,在纯应力场作用下,坝体边坡的安全系数为1.71,坝体稳定性良好;在渗流应力场作用下的边坡的安全系数为1.25,接近尾矿设施设计规范中正常工况下的安全系数(1.15~1.25)。由此可见,坝体渗流会导致坝体稳定性明显下降,防渗是坝体加固的关键。

2 注浆加固后坝体渗流稳定性

2.1 注浆加固

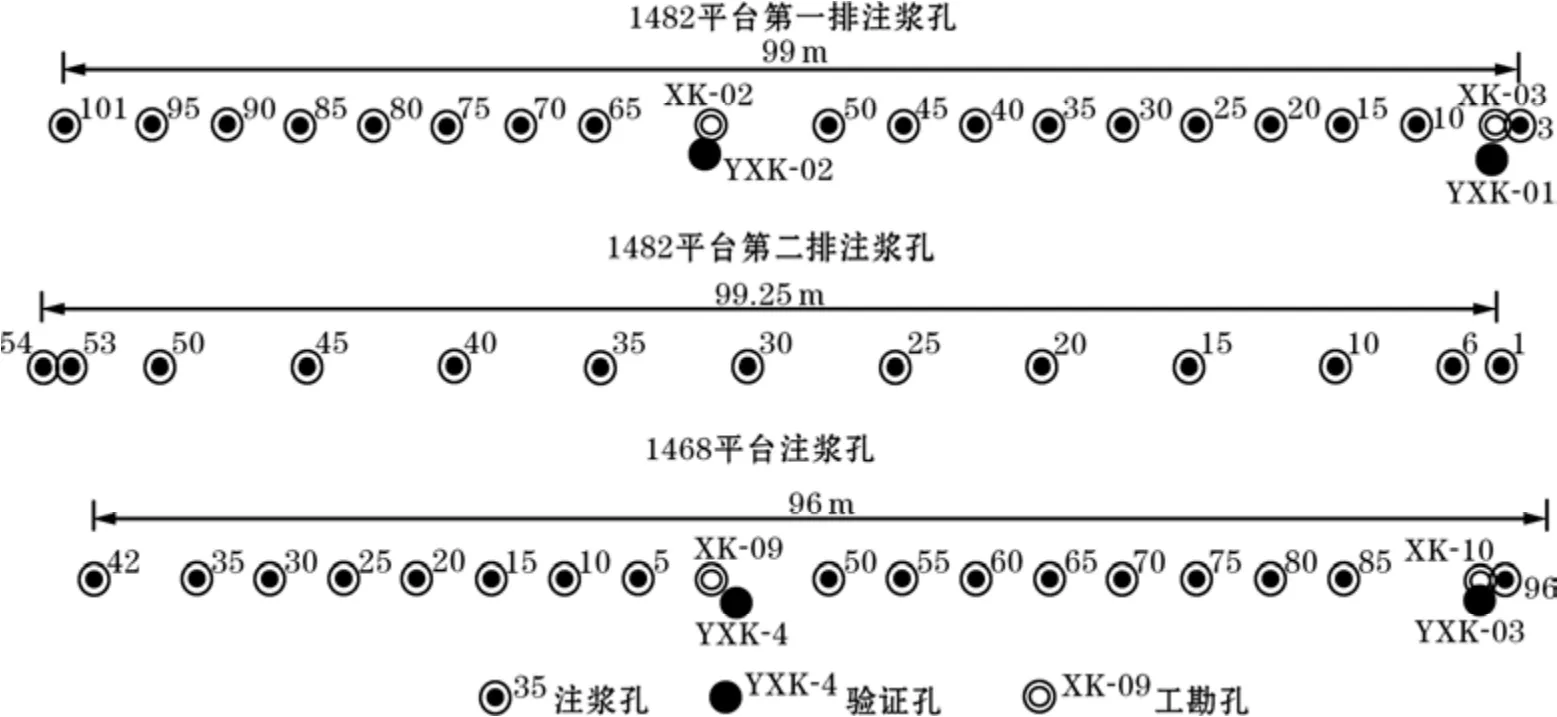

为提高坝体稳定性,采用钻孔注浆的方式加固坝体。分别沿1482 m坝顶及1468 m马道轴线布置2条注浆带,总长为188 m,钻孔底部进入弱含水层或相对隔水层,即超过软泥层。设计施工190个注浆孔,实际根据钻孔揭露土层情况加密为251个注浆孔,钻探4533.9 m,注浆终孔压力不大于0.5 MPa,注水泥浆量为201.3 m³,使用水泥152.2 t,设计的注浆钻孔见图4。在注浆孔之间施工4个验证孔,并进行土工试验,确定注浆后主坝土体物理力学参数见表2。注浆后钻土芯泥化现象得到显著改善,如图5所示。

图5 注浆前后钻孔土芯对比

表2 注浆后主坝物理力学参数

图4 设计注浆孔

利用注浆后的物理力学参数,假设坝面防渗 膜完全失效为假设,重新对坝体进行渗流应力耦合计算。

2.2 注浆加固对渗流的影响

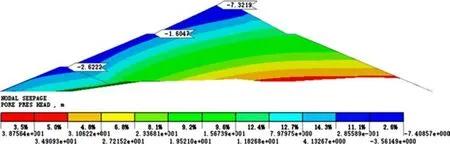

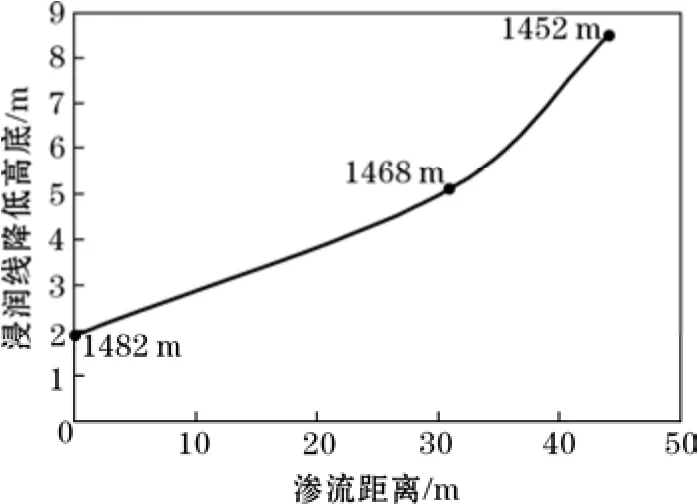

注浆前后的渗流计算坝体孔隙压力如图6、图7所示。由图6、图7可知,坝面孔隙水压最大的 区域位于坝体中部,即1468 m马道附近,与坝面实际主要渗水区域相符。注浆前,坝体中部截面的1482 m坝顶、1468 m马道、1452 m马道浸润线深度分别为7.3 m、1.6 m和2.6 m;注浆后,浸润线深度分别降低至9.2 m、6.7 m和11.1 m,随着渗流距离的增长,浸润线降低量逐渐增减,接近子坝排水棱体时,速度水头增加,浸润线降低更加明显(见图8)。可见,注浆使得坝体碾压土的渗透性降低,渗流状态得到了较大的改善。

图6 注浆加固前孔隙压力

图7 注浆加固后孔隙压力

图8 渗流距离与浸润线降低的关系

2.3 注浆加固对稳定性的影响

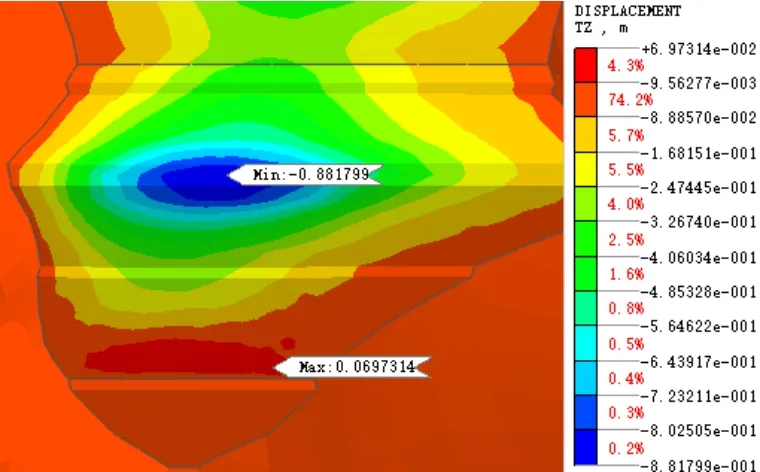

注浆前后计算的坝体沉降如图9、图10所示。由图可知,坝体沉降最大区域为坝顶轴线靠西位置,靠近对堆石子坝附近,则出现隆起。这是由于沉降主要受原始地形影响,沉降最大区域正下方为原沟谷,碾压土高度最大,主坝整体向原沟谷轴中方向沉降;而子坝堆石刚度较大,主坝碾压土在此附近受到挤压,出现一定隆起。由于注浆液改变了碾压土容重,坝顶沉降量从81 cm增加到88 cm,同时,由于浆体的黏结作用,主坝整体刚度增加,最大隆起量减小约0.4 cm。

图9 注浆前沉降

图10 注浆后沉降

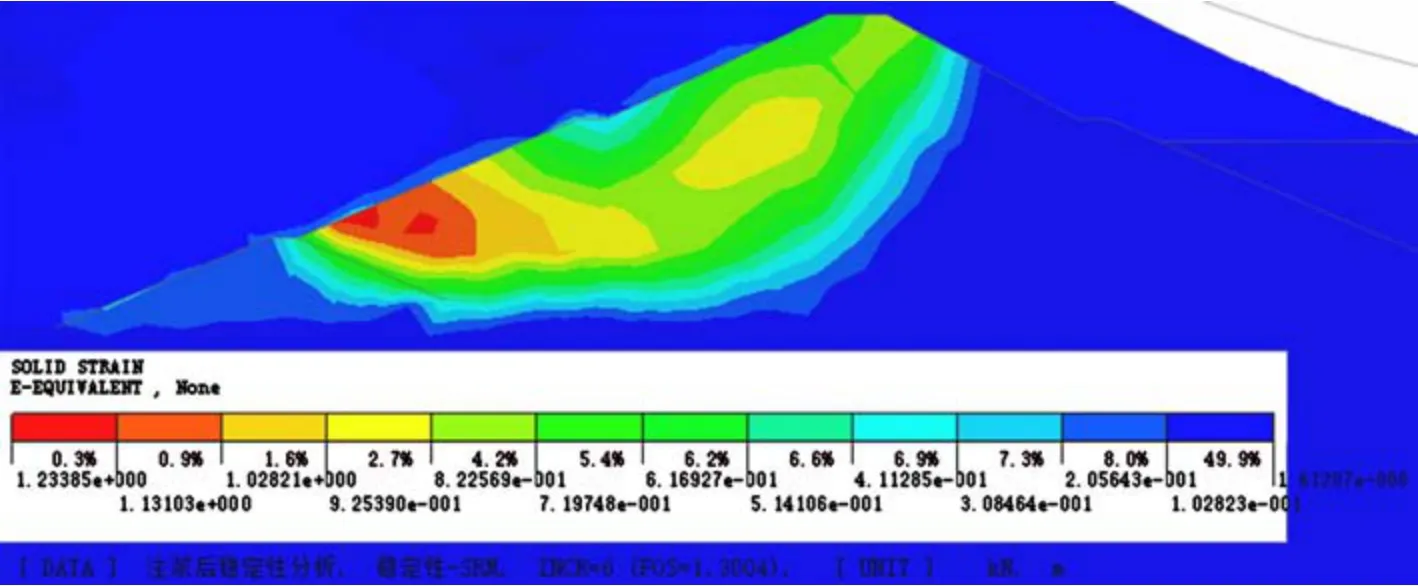

注浆前后极限平衡状态下的等效应变如图11、图12所示。由图可知,注浆后,由于浸润线的下降和碾压土力学性质的改善,坝体安全系数从1.25增加至1.30。

图11 注浆前极限平衡状态下等效应变

图12 注浆后极限平衡状态下等效应变

3 实际效果分析

(1)坝面浸润线降低。注浆前,坝面1468 m马道区域出现较多渗流点,注浆后坝面渗水流量明显减少,注浆1个月后渗水点渗流量持续减少,部分渗流点陆续干涸,注浆约2个月后渗流点全部干涸;同时,验证孔表明,主坝内浸润线整体降低了5~10 m,注浆止渗效果明显。

(2)位移变化速率减缓。如图13所示,坝面1468 m马道中部为浸润线最高的区域,土壤饱和度较高,每周位移变化量幅度较大。注浆前,坝轴法向(X向)每周最大位移变化量超过20 mm,注浆后,基本控制在5 mm以内,各向位移变化量降低也较为明显,坝体整体位移趋于平缓。

图13 1468 m马道中部位移监测点

利用注浆工作,有效地堵截了坝体渗漏通道,降低了坝体浸润线,提高了坝体土体强度,坝体位 移也趋于稳定,坝体安全系数提高。

4 结论

针对刚果(金)某铜钴矿碾压土石坝型尾矿坝上游坝面上游HDPE防渗膜局部老化破损、脱焊,坝面下游局部渗水的情况,借助基于有限元的流固耦合三维数值计算,采用注浆加固的方式加固坝体,得出如下结论。

(1)坝面上游HDPE防渗膜局部破损使得坝体浸润线升高,坝体安全系数下降明显,随着防渗膜破损程度的增加,坝面渗流点易多发于1468 m马道附近,坝体西部易出现法向裂纹。

(2)注浆可有效堵截坝体渗漏通道,降低坝体浸润线,同时通过黏合碾压土颗粒,增强其黏结力,提高坝体稳定性。

(3)浸润线降低程度与渗流距离呈正相关,可改为坝前放矿的方式,增大坝体厚度,进一步降低坝体浸润线,提高坝体稳定性。