基于激光基准的矿山井筒变形监测技术研究

2022-04-02梦独知行张涛李晋东

陈 梦独知行张 涛李晋东

1山东科技大学测绘与空间信息学院,山东 青岛,266590

2武汉大学测绘学院,湖北 武汉,430079

3海军工程大学导航工程系,湖北 武汉,430043

矿山立井是矿业生产的主要结构,承担着运输、通风、通信等重要功能。为满足日益巨大的矿产需求,矿业开采向着地下更深处延伸,井筒的深度不断增加。由于使用过程长期受外力作用,加之地质条件影响,井筒会出现变形,因而对其进行变形监测具有重要意义[1]。

根据测量工具和监测原理的不同,将井筒变形监测方法分为基准线法和智能监测技术。基准线法,一般利用钢丝或激光垂准仪建立观测基准,测量井壁特征点坐标,确定各个监测横断面之间的相对位置关系,从而分析井筒变形状态[2]。智能监测技术,即不需要建立基准线的实时监测技术,比如基于传感器的自动报警系统,通过在井壁安装温度、位移、应力等传感器,实时动态监测井筒壁的形变数据,还有利用摄影测量方式,建立井筒三维影像,获得变形情况[3,4]。鉴于激光基准具有操作简单、测量精度高、受环境影响小等优势,本文将重点研究基于激光基准的井筒变形监测技术,以提高该方法的适用性。

1 激光基准的建立与传递

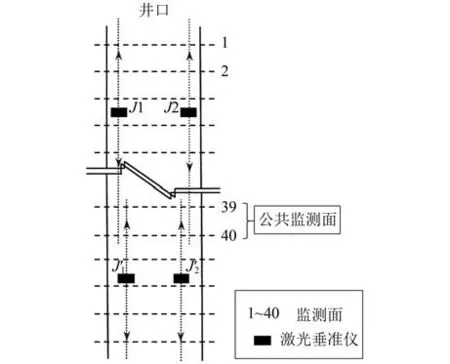

实施井筒变形监测工作,首先需在各个监测面上选取、标记变形特征点,利用特制设备将两台激光垂准仪固定安装在井筒内的横向支撑梁上,接着测量人员随罐笼升降,准确测出激光投点与特征点的水平距离。选设特征点、安置激光垂准仪、测量平距即建立了激光基准。

目前较为常用的激光垂准仪是苏州一光生产的JC100和DZJ2系列,向上、向下都能发射激光,可达150~200 m的射程,并具有相当高的垂直精度,满足井筒监测精度要求。由于激光发散,一次激光基准难以完成较深井筒的整个测量工作,需要进行基准传递。

在井筒更深处,重置两台激光垂准仪,选取上一基准的一层或两层横断面作为公共监测面,测量出新基准下水平距离,反算新激光点的坐标,以此建立起新的激光基准。激光基准建立与传递如图1所示。

图1 激光基准的建立与传递Fig.1 The Establishment and Transmission of Laser Datum

鉴于井筒凿井技术与装备难易程度的配备情况,将井筒按深度划分为5类,超过1 200 m的是超深井和特深井[5]。但我国广泛采用的是小于1 200 m的立井井筒,所以进行变形监测时最多需要两次基准传递,即可完成我国大多数井筒的变形监测工作。

2 井壁特征点的计算

每一层监测面上的井壁特征点坐标实质是根据测边交会原理得到,特征点示意图如图2所示。

图2 井壁特征点示意图Fig.2 Schematic Diagram of Borehole Wall Feature Points

图2中,X-1、X-2…为井壁特征点,其中X表示监测面的层号,1、2表示该监测面上特征点的点号;J1、J2为激光投点,S为激光点间平距;d1、d2为测得的激光点到特征点的平距。

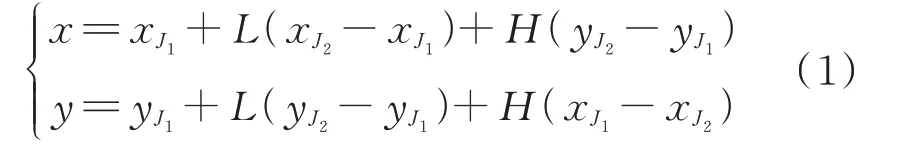

利用激光投点坐标J1(xJ1,yJ1)、J2(xJ2,yJ2),按测边交会公式,计算井壁特征点坐标为:

为了分析井筒整体变形情况,需对各层监测面进行圆心拟合,拟合方法可采用最小二乘法,充分研究其相对位置关系。

3 新激光点坐标计算方法

准确计算出新激光点坐标能有效提高基准传递的精度,常用的计算方法有测边交会法,本文在此基础上提出了多距离交会法和平面参数转换法。

3.1 测边交会法

在公共监测层上,通过旧激光基准可以获得该层变形特征点的坐标,利用测得的特征点到新激光投点的平距,任意两个特征点按测边交会的原理即可计算出一组新激光投点坐标,最后取多组坐标的平均值作为终值。测边交会法较为直接,但任意两个特征点都能计算出一组坐标值,具有较大计算量,同时易受交会误差影响,为保证计算正确性,需对多组计算坐标值进行筛选,选择偏差值较小的坐标值参与平均计算。

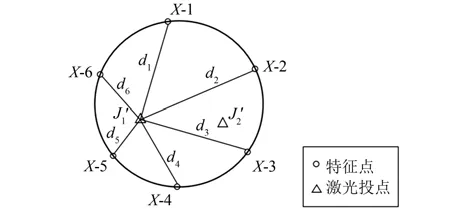

3.2 多距离交会法

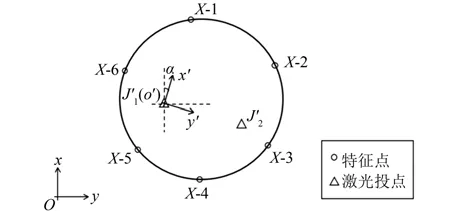

多距离交会法在测边交会法基础上提出,将某层公共监测面上所有特征点整体参与计算,根据激光点到特征点的平距建立误差方程,按间接平差公式计算激光投点的坐标[6],特征点示意图如图3所示。多距离交会法相对减少了工作量,不用考虑特征点位置关系,最小二乘约束能对测量误差和交会误差起到一定控制作用。

图3中,J′1、J′2为新基准激光投点;d1~d6为公共监测面上新激光点到特征点的平距。

图3 多距离交会法示意图Fig.3 Schematic Diagram of Multiple Distance Intersection Method

3.3 平面参数转换法

以新激光投点相对位置关系,建立独立坐标系x′o′y′,即以J′1为坐标原点o′,J′1J′2直线方向为y′,垂直方向为x′方向建立平面直角坐标系,示意图如图4所示。按测边交会公式,可以计算出公共监测面上各变形特征点的独立坐标系下坐标(x′i i,y′i),对应其旧激光基准下地面坐标(xi,yi),根据平面四参数模型计算坐标参数,即可将新基准下特征点和激光点独立坐标转换成地面坐标系统中,完成新旧基准坐标系统的统一[7]。平面参数转换法是将新、旧基准测点的坐标独立计算,通过四参数转换模型纳入到同一坐标系下,一定程度上减少了旧基准测点误差对新基准测点坐标的影响。

图4 平面参数转换法示意图Fig.4 Schematic Diagram of Plane Coefficient Transformation Method

4 实例分析

江苏大屯某煤矿副井,深度约450 m,设计半径4 m,由于建设年代久远,井壁多处出现剥落、凸起和凹陷现象,罐道垂直精度降低,为进一步排查安全隐患,对其开展了基于激光基准的井筒变形监测工作,具体实施如下:

1)以5 m的深度间隔划分监测面,共划分90层;

2)每层监测面上选取8个变形特征点,进行圆心拟合,研究相对变形情况;

3)井筒深度较深,以两层监测面特征点作为公共监测点,进行1次基准传递。

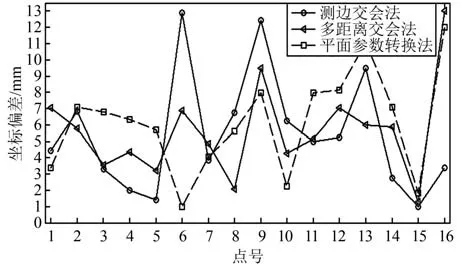

为检验激光基准传递的正确性,将测边交会法与提出的多距离交会法、平面参数转换法应用于新基准下激光点的坐标求解,并以计算得到的激光点坐标反算特征点坐标,对比旧基准坐标,分析精度情况,坐标偏差如图5所示,坐标计算结果比较如表1所示。

图5 3种方法的坐标偏差Fig.5 Coordinates Deviation of the Three Methods

表1 3种方法计算结果比较Tab.1 Comparison of Calculation Results of the Three Methods

结合图5和表1可得,3种方法计算公共特征点的坐标偏差最大不超过13 mm,整体在较小值范围内变化,具有较高的转换精度;3种方法计算的新激光点坐标,x方向互差最大为2 mm,y方向最大为1 mm,差异较小;在内符合精度方面,x、y方向中误差约为±2 mm,坐标中误差小于±3 mm,精度相当。总之,这3种方法计算结果差异较小,应用于新激光点坐标计算具有较高精度。

将各层监测面的拟合半径与设计半径相比较,计算拟合半径偏差如图6所示,并绘制井筒的三维立体图如图7所示,为直观地观察井筒变形情况,对井筒半径进行了放缩处理。

由图6、图7可得:

图6 各层拟合半径偏差Fig.6 Deviation of the Fitting Radius of Each Floor

图7 井筒三维立体图Fig.7 Three-Dimensional Diagram of the Shaft

1)井筒井口位置的变形程度小,接近设计半径,可以选择作为形变分析的基准。

2)井筒下部第88~90层,靠近马头门位置出现外凸变形,半径偏差最大达到38 mm,考虑由于马头门位置细部结构多,长期荷载作用对井壁影响大,于是发生了明显位移现象。

3)井筒整体半径偏差在-10~16 mm内,变形程度小,但第30~33层和第62~64层为含水层与岩土层交界处,受地质影响,出现严重内凹变形,半径偏差范围在-39~-25 mm,并根据实地勘察,此处渗水严重,多处存在井壁剥落现象。应在此处增设排水设施,对破坏严重位置进行加固整修。

4)分析井筒下部第74~90层,井筒出现一定的倾斜变形,通过空间直线拟合[8],得出倾斜度为0.039°,倾斜方向为西南方向。为不影响罐笼升降,应及时进行罐道垂直度调整,防止发生罐笼触壁危险。

5 结束语

本文对基准建立与传递、新激光点坐标计算等关键技术进行重点研究,提出的多距离交会法和平面参数转换法,应用于新激光点的坐标求解,减少了计算量,同时保证了较高精度,内符合检验结果为2~3 mm,提高了基于激光基准变形监测方法的实用性。针对于我国大多数井筒的变形监测工作,基准传递都不超过两次,该方法可被广泛使用。