选区激光熔化激光能量在TC4粉末中分布特性研究

2022-04-02黄智贾卫博王颢铭李超梁杰钟岳

选区激光熔化技术(SLM)是一种增材制造技术,具有生产周期短、材料利用率高的优点,被越来越多地应用于航天、医疗等诸多领域。SLM制备件的优劣受工艺参数的影响较大,但传统的实验试错法确定工艺参数费时、费力且花费较大,所以研究者采用仿真的方法对SLM过程进行研究,减少试错的次数以节省制造成本

。目前的研究大多集中在温度场、应力应变及金相组织仿真3个方面。温度场是应力应变及金相组织研究的基础,提升温度场的仿真精度对整个SLM的仿真至关重要。温度场的精度受热源模型的影响最大,所以热源模型的改进和优化是SLM仿真精度提高的关键所在。

牧区在饲养牲畜的整个过程中,如果健康牲畜与患病牲畜进行接触,那么极有可能感染小反刍兽疫病毒。尤其是新疆等地区,由于靠近小反刍兽疫病毒流行区域,因此在与其他地区进行贸易往来时,极有可能引进其他地区的病畜,进而导致牧区健康牲畜出现大面积感染,给牧区养殖户带来极大的损失。因此,相关部门应充分重视这一问题,并采取有效措施,提升牲畜贸易监督管理力度,及时做好检疫工作,通过控制疫病源头的方式,避免威胁牧区的健康牲畜。

常用于SLM熔池温度场仿真的方法有有限元法和有限体积法。在有限元仿真中,Goldak于1984年提出了双椭球热源模型

,该模型由前后两个四分之一椭球组成,在实际应用中,需要通过观察熔池形貌调整双椭球前后两个半椭球的尺寸,得到合适的热源模型,该模型在增材制造领域应用广泛

。圆柱形热源模型也是一种适用广泛的热源模型,其在圆柱截面上满足高斯分布,在轴向方向上按照某一规律逐渐衰减

。上述仿真模型都具有一定的适用性,但是没有考虑粉末排布对热源模型的影响。

在有限体积法SLM熔池温度场仿真过程中,通常会考虑粉末的影响,将粉末视为球体,研究激光作用下粉末熔化汽化、熔池流动及凝固过程中温度场的变化,粉末颗粒的假设状态对热源的分布有着重要的影响。起初有些研究者将粉末模型视为大小一致,按照简单立方堆积方法排布的粉末层

。Galati等提出用多种尺寸球体均匀堆积的方式,来近似模拟粉末状态

。Wu等采用离散单元法模拟随机粉末的生成,并按区域统计颗粒分布的均匀性

。Tang等采用LIGGHTS开源代码,在考虑了重力、摩擦力的情况下模拟粉末状态

。Khairallah等使用ALE3D代码的“粒子包”、以设定的堆积密度为目标,实现粉末的随机排布

。学者不断尝试完善模型,使粉末状态更趋近于真实情况,提升仿真的精度。有限体积法计算精度高,但是其计算量大,难以进行大尺寸仿真计算

。

Gusarov等结合有限元法的高效与有限体积法的高精度两种优点,考虑激光能量在假设的均匀排列粉末中的吸收情况建立仿真模型

。Tran等考虑了粉末颗粒的排布对能量吸收的影响,通过统计粉末层中每层的能量吸收率构建模型,提出了一种应用于SLM有限元仿真的新热源模型,将该热源模型用于SLM熔池温度场仿真,既具有较快的分析速度又具有较高的精度

。然而,Tran等只分析了能量分布在深度方向的变化,水平方向直接沿用了传统的平面高斯能量分布情况,并未深入分析水平方向能量分布的变化。本文对Tran等

研究的不足之处进行改进,深入分析水平方向能量分布的变化,进行函数拟合,提出新的热源模型。

综上所述,本文对考虑粉末影响的热源模型进行了深入分析,研究其在水平方向上的能量分布情况,改进热源模型并提升温度场预测精度。首先采用Python编程得到粉末模型,将得到的粉末模型与激光进行交互作用,计算、统计热源在粉末中的分布情况;然后对统计结果进行深度方向和水平方向的拟合,获得热源的分布规律,得到完整的热源模型,并将其用于有限元温度场仿真;最后进行实验检验仿真结果。

丁珰道:“你们两个长得一模一样,在我心里,实在也没什么分别,何况我和你相聚多日,你又一直待我这么好。‘日久情生’这四个字,你总听见过吧?”她抓住了石破天双手,说道:“天哥,你答允我,你无论如何,不能去死。”

1 SLM热源模型建立

1.1 SLM粉末模型建立

实际生产过程中,在重力和刮刀(或辊筒)挤压作用下,粉末具有向着势能最小的方向运动的趋势。因此,采用Python软件对粉末的堆积移动过程进行模拟,粉末粒度分布如图1所示。粉末的堆积移动限制在由基底表面和刮刀移动平面之间,移动过程由最速下降法和坐标轮换法控制完成,最终得到的铺粉层TC4粉末模型如图2所示。

式中

(

)、

(

)由最小二乘法求出。式(17)所表达的热源模型如图8中绿色图形所示,可知新提出的分布函数能量更为集中。

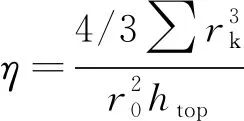

粉末模型的相对密度可用来表征粉末模型的分布信息。粉末模型的相对密度计算方法如下

(1)

式中:

为所有到圆心距离小于

的粉末;

为粉层厚度。

1.2 热源能量追踪记录方法

1

2

1 光束功率计算方法

升压调节器采用的是SP6641B,它具有很高的电池转换效率能够满足多个设备的电力供应,而且还具有极低的静态电流。

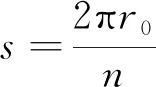

SLM过程中,照射在粉末上的激光一部分被吸收,一部分被反射出去,反射出的能量可能又被其他粉末吸收,整个能量吸收过程很复杂。为了探究激光能量在粉末床中的分布情况,本节将激光离散为若干细小的激光束,光束在粉末中的反射路径示意图如图3所示,记录并统计能量的吸收情况,最终得到粉末床中的能量分布。

本文中假设激光由

束小光束组成,每束小光束由一条直线来表示。激光的能量密度分布公式

为

为“做强茅台酒,做大系列酒”,2014年12月,茅台集团把酱香系列酒单独从销售公司的部门中划拨出来,成立独立的营销体系,酱香系列酒销售实现独立经营、核算、激励的运营模式。自此,作为占据“33”部分的茅台酱香系列酒,不再是茅台弱小的业务板块,而是和茅台酒一样,成为了推动茅台这辆战车驰骋酒业市场不可或缺的双轮之一。

(2)

式中:

为激光功率;

为激光的束腰半径;(

,

)为激光中心位置坐标。每条光束的功率为

(

,

)=

(

,

)

(3)

(4)

式中:

为假设的小光束数;

为假设的每条光束截面积。

这里首先说明一下为什么采用多轮清点来执行清点任务。对于无源标签来说,标签工作的能量需要由阅读器发送的电磁信号来提供,由于电磁场在空间的分布不是均匀的,因此有的地方信号强,有的地方信号弱,那么标签在信号弱的地方,就可能得不到足够的能量工作,这样该标签就无法被阅读器识别。在每一轮清点中,电磁场分布会因阅读器发送的电磁信号参数改变而改变,因此每一轮能够清点到的标签和不能清点到的标签都可能不同。采用多轮清点,可以增加覆盖范围内标签的识别率。

1

2

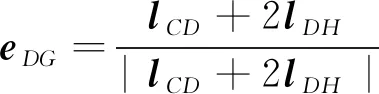

2 光束在球面上的反射路径计算方法

入射光的初始点为

,

A

为向量,

A

为单位向量,光束在球面上反射的起始点

和方向

B

的求法如下

A

=

A

·

A

(5)

(6)

(7)

|

A

|=|

A

|-|

B

|

(8)

=

+|

A

|·

A

(9)

B

=

·

B

·

而五年规划作为中国最具有代表性的“无所不包”总体政策(王绍光,2014),对中国省级五年规划的了解将极大地有助于我们对中国国家治理和地区治理的全面性把握。因此,我们认为,对中国省级五年规划进行全景性的定量数据整理、分析和研究是极为必要的,将为未来中国的国家治理、政策体系乃至区情研究奠定重要的基础。

第三,制度准备。要改革取水许可制度,建立健全水权产权制度、水权交易制度、水权保护制度、水资源用途管制制度、水市场监管制度和社会监督制度等。首先要开展水法规的制定修订工作,尤其要修订水法和460号令,并鼓励地方开展水法规制定修订工作,为水权制度建设保驾护航。

(10)

(11)

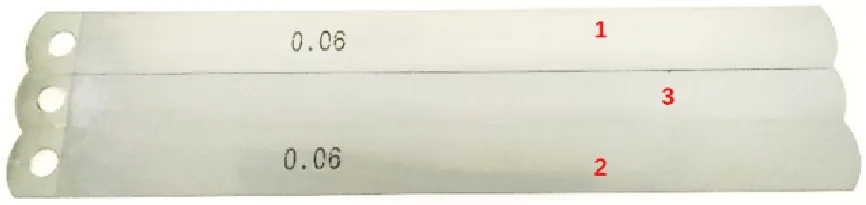

为测量粉层的相对密度,需要进行铺粉实验。铺粉实验在如图12所示的治具上进行。治具由3片厚度60 μm的塞尺组成,1、2号塞尺堆叠在3号塞尺上,1、2号塞尺充当刮刀的导轨,保证了粉层的厚度为60 μm。1、2号塞尺之间的区域为铺粉区域,体积

为82.8 mm

。使用刮刀以大约200 mm/s的速度模拟铺粉。治具的质量

=2.887 5 g,铺粉后的质量为

,(

-

)即为粉末层的质量。相对密度的计算公式为

火箭测试厂房平开大门(下简称大门)能够实现大门的水平方向移动,从而实现矩形门洞的闭合与打开,是各航天发射场广泛使用的一种特种机械设备,它具有抗冲击能力强、工作可靠性高、制造工艺相对简单等优点.但是由于厂房需求不同,加之不同时期的设计能力、计算能力也千差万别,造成发射场大门形式多样,装备化保养困难.随着航天发射场的不断发展,传统意义上粗大笨重、操作复杂、维护困难的厂房大门已经无法适应发射场特种设备“三化”的要求,结合某发射场火箭厂房扩建工程新建大门,对发射场现有各种大门的功能和结构模式,进行统计分析和梳理分类,从大门系列化的角度,本着有限目标,重点突出的原则,研究大门的模块化设计方法.

入射光的初始点为

,

为单位向量,光束在基体顶面上反射的起始点

、方向

计算式为

=

+

·

(12)

(13)

(14)

1

2

4 光束传播结束的条件

式中:

、

分别为热源在

、

方向的移动速度;

为热源移动时间。

+1

=(1-

)

(15)

式中

为吸收率,假定为0

3

。当剩余激光能量低于1%,或者激光射出统计范围时,结束当前光束传播的追踪。采用Python进行编程,单束激光在粉末中的传播路径如图4所示。

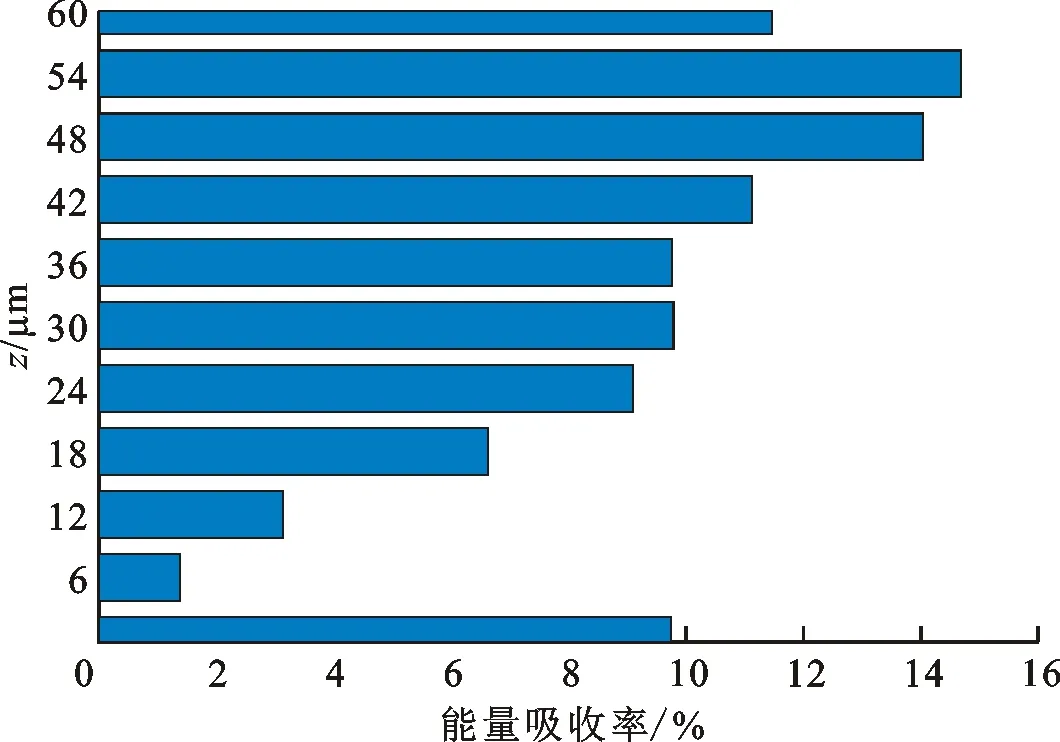

1.2.5 热源能量统计分析

将粉末所在空间拆分为5 mm×5 mm×5 mm的立方体空间,计算每个立方体内的能量总和。采用Python进行编程,一次计算后激光能量的分布如图5所示,图5中红点代表该位置所在立方体区域内所吸收的能量,说明该区域的能量越多可以明显看出能量集中分布在粉末的上半球轮廓,说明粉末上半球吸收的能量较多,而且分布情况严格依赖于粉末的排布情况,能量分布不均匀。为了提高能量分布的均匀性,应多次计算求取能量分布的平均值。经多次测试,重复计算1 000次后,能量分布结果基本保持恒定。重复1 000次计算,能量在深度方向统计结果如图6所示。由图6可知,基体表面吸收的能量为总吸收能量的9.6%,与文献[18]中的吸收率11.1%相近。

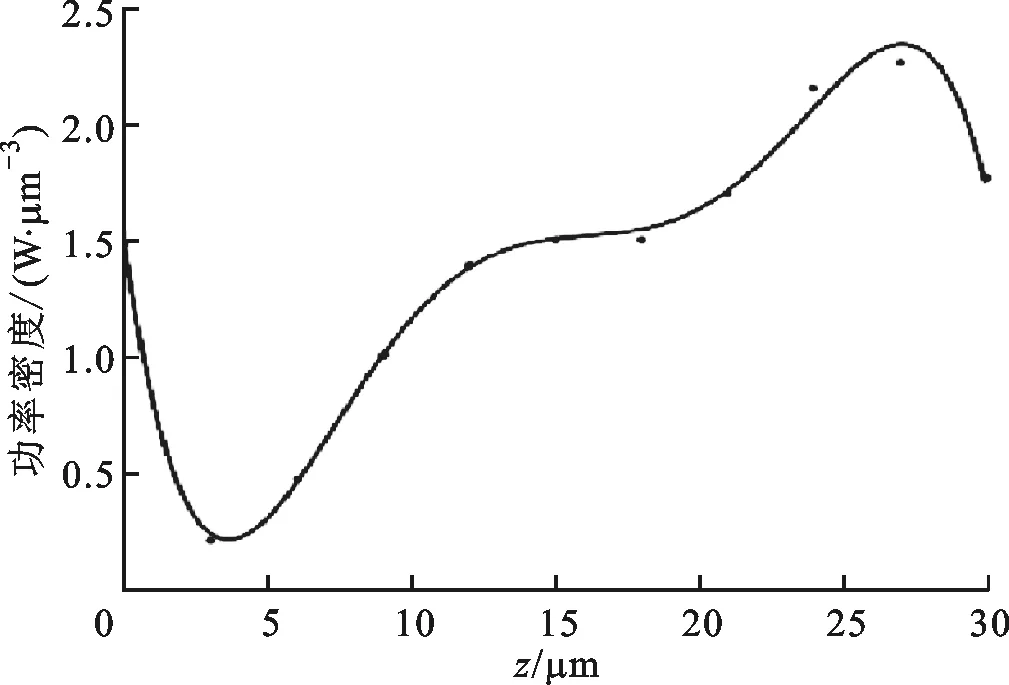

研究能量在深度方向的分布。由于仿真模型当中粉末层的厚度等于原始粉末的厚度乘以相对密度(相对密度的测量方法和结果由后文给出),相对密度约为50%,故用于温度场分析的粉末模型厚度为30 μm。采用五次多项式对深度方向分布进行拟合,功率密度与深度之间关系曲线如图7所示,可知最顶层能量分布略低,可能是因为最上层球形粉末颗粒的顶部面积较小且不能吸收到反射回来的激光能量所致。能量在

=27 μm、

=15 μm处有两个局部较大的值,由图7可知,能量多分布在粉末颗粒的上半球,而受粒度和粉层厚度的影响,粉末颗粒在高度方向上多以两层进行交错分布,在

=27 μm、

=15 μm处大致是两层粉末上半部的位置,所以出现了能量分布峰值。在基底表面能量分布陡然升高,这是因为一部分初射激光束通过粉末间的缝隙直接照射到基底表面,而初射光束未经反射蕴含的能量较多,所以基底表面能量较高。

首先,在用文献[1]的数据对计算方法进行确认后,再对TS02采用完整检定法获取的数据进行处理,即按照式(4)~式(9)计算出计算用三角形各顶点的坐标;然后按照文献[7]的四参数法进行坐标系旋转,获得TS02的平面位置精度SXY =0.72 mm,按照式(15)~式(17)获得高程精度SZ =4.14 mm。

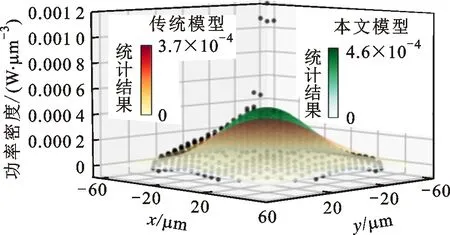

研究能量在水平方向的分布情况,每层能量的分布情况如图8中黑点所示,可知能量分布大致满足高斯分布。文献[18]中提出的能量分布公式为

(16)

式中f

(z)由最小二乘法求出,传统热源模型如图8中红色图形所示,可知传统的热源模型因为忽略了粉末对能量分布在水平方向的影响,得出的热源峰值较小,有待进一步改进。

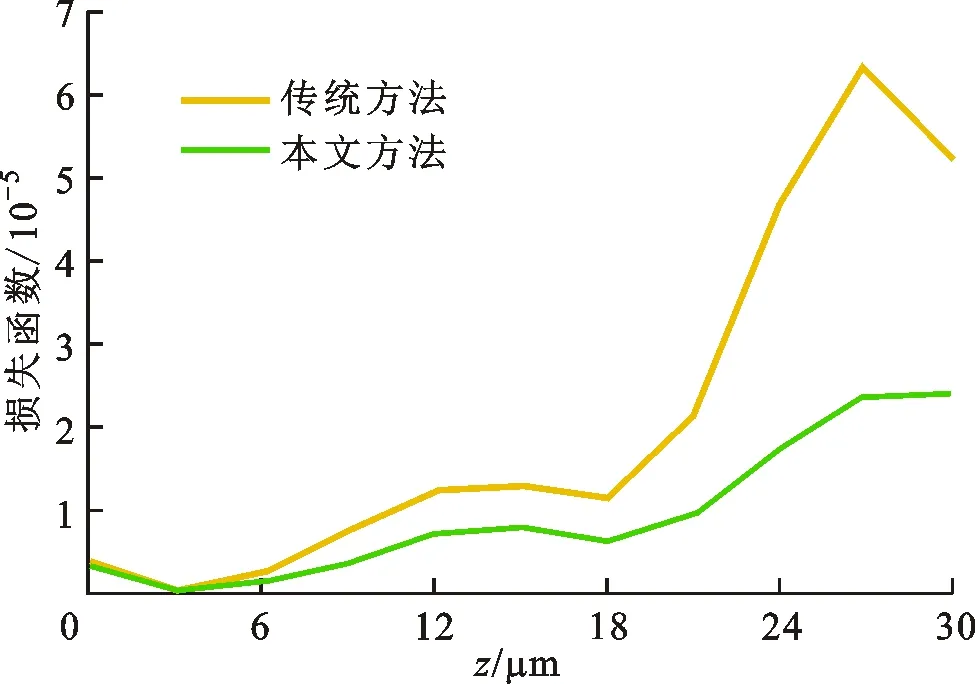

式中

(

,

,

)为原始数据。两种方法的损失函数对比如图9所示,可知两种方法的损失函数变化趋势与层能量密度变化趋势(如图7所示)大致相同,且本文提出的函数拟合结果具有更小的误差,能更好地表征热源分布情况。

(17)

观察所有患者进行护理干预后发生便秘的情况,调查患者对护理的满意情况,统计护理后便秘发生率以及护理满意度。护理满意度分为相当满意、满意、不满意三种情况,护理满意度=(相当满意度+满意度)/总例数×100%。

采用损失函数描述热源模型的误差,损失函数为

=∑(

(

,

,

)-

(

,

,

))

(18)

为缩小模型与实际分布之间的误差,对热源模型重新拟合,即

1.3 热源模型

结合上文热源的分析和函数的拟合结果,提出新的热源模型,该热源模型在深度方向和水平方向的分布情况随深度而变化。对

(

)、

(

)进行5次多项式拟合,

(

)、

(

)与

之间的关系如图10所示。

最终得到的热源模型为

(

,

,

)=

(

-

)·

(19)

光束每传播一次剩余的能量由下式确定,即

1.4 温度场仿真

1.4.1 零件模型

采用ABAQUS软件建立有限元模型。基体部分尺寸为1 mm×0.5 mm×0.27 mm,粉末层尺寸为1 mm×0.5 mm×0.03 mm。为提高仿真计算的精度同时减少计算量,粉末层采用均匀的正六面体网格进行分网,基体采用偏置的方式进行分网,距离加工区域越远,分网的密度越小。采用Delux子程序加载本文提出的热源模型。

1.4.2 材料参数

前言:树木对人类生活环境具有水土保持、防风减沙等多种功能。同时,树木也给人类的生产和生活带来了大量的能源和原材料。但是随着经济的发展和社会的进步,地球上越来越多的树木资源遭到破坏,越来越多的土地稀缺。沙漠化、沙尘暴和其他坏天气变得越来越频繁。因此,迫切需要通过人工造林提高森林覆盖率。然而,由于土地已经沙漠化,森林的成功生存有很大的障碍。因此,开展人工造林技术的相关研究,可以提高人工造林成活率。

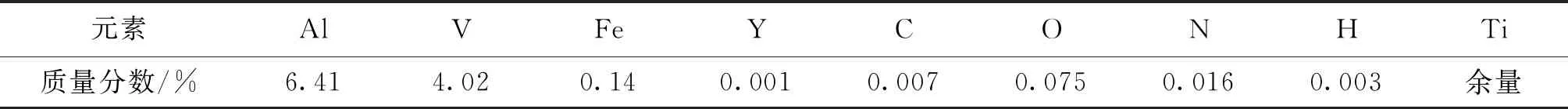

本研究所用材料为TEKNA公司的TC4粉末。采用大汉机械公司的筛粉机在氮气保护下由300目的筛网筛粉。使用型号为Malvern Masterizer2000的激光粒度仪检测粉末粒度分布,粉末粒度分布如表1所示。

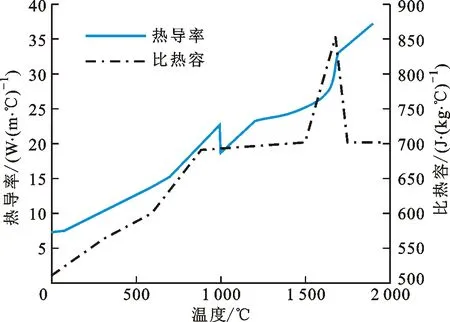

TC4材料的密度

为4 450 kg/m

,随温度变化的热导率和比热容如图11所示。

1.4.3 假设条件

粉末和基底以及环境温度均为118 ℃,考虑熔池上表面对流对温度场的影响,对流系数取24 W/(m

·K)

。考虑熔池上表面辐射对温度场的影响,忽略马兰戈尼对流和汽化反冲压力的影响。

2 实验验证

2.1 测量粉末层相对密度

1

2

3 光束在基体顶面上的反射路径计算方法

1.1 一般资料 选取2015年6月至2017年12月在如皋市人民医院神经内科接受静脉溶栓治疗的高龄(年龄≥80岁)急性缺血性脑卒中患者40例,均符合《中国缺血性脑卒中诊治指南2014》脑梗死诊断标准[7]。纳入标准:(1)年龄≥80岁;(2)卒中发病至静脉溶栓时间≤3 h;(3)存在明显神经功能缺损;(4)CT排除脑出血。排除标准:存在静脉溶栓禁忌[7]。告知患者家属相关溶栓治疗的适应证、禁忌证及风险,签署相关知情同意书。本研究得到如皋市人民医院伦理委员会审核批准。

(20)

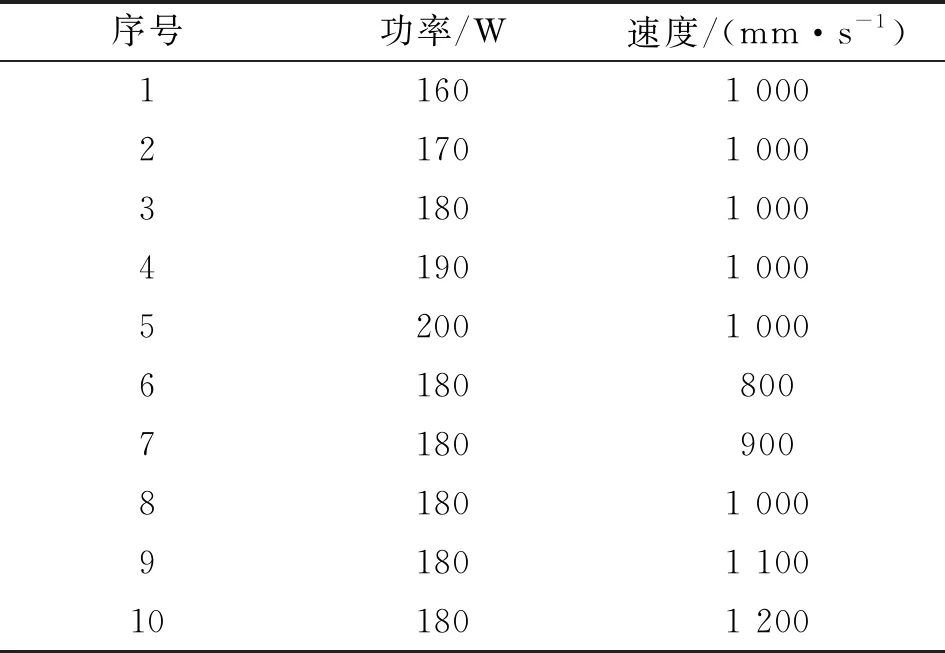

2.2 制备样件

为了验证温度场仿真模型的准确性,制作单道熔池观测样件。采用易加三维公司的型号为EP-M250的选区激光熔化金属三维打印机按照表2工艺参数进行样件制备。

对样件进行处理,分别依次采用200、400、800、1 600、3 000、5 000、7 000目的砂纸对垂直于样件扫描方向的截面进行打磨。采用光学显微镜对处理后的截面进行观测。

3 实验结果分析

3.1 粉末模型验证

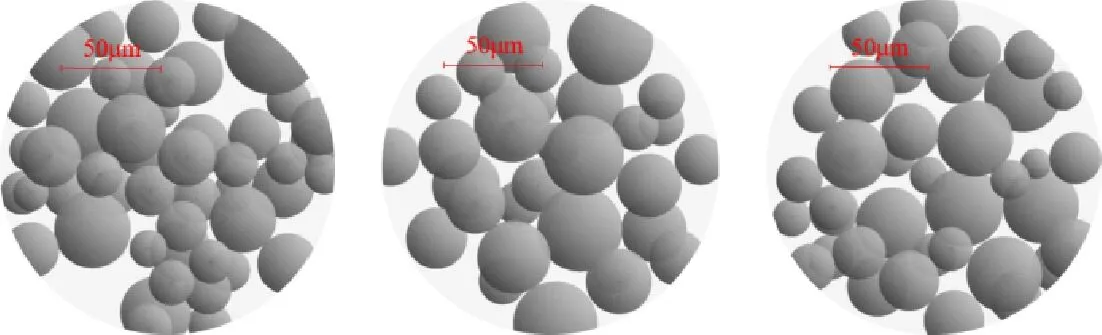

TC4粉末模型与铺粉实验结果对比如图13所示,图13(a)为依照前文所述方法生成的3个粉末模型,图13(b)为三次铺粉实验显微镜观测照片。

由图3可以看出,TC4粉末模型与实验结果相似,由编程计算得粉末模型的平均相对密度为47.3%。实验测量粉层的相对密度实验结果如表3所示,可知实验所得粉末层的平均相对密度约为51.2%,本文取相对密度为50%,实验结果表明粉末模型和实际的TC4粉末具有较好的一致性。

3.2 仿真结果与分析

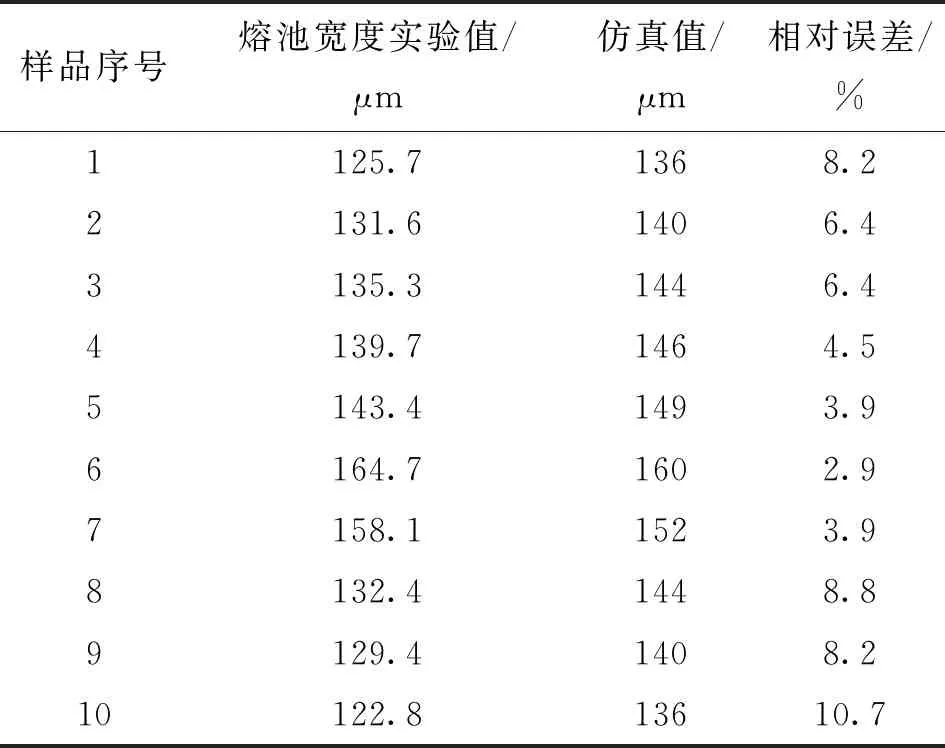

使用本文提出的模型和表2中的参数进行温度场仿真,仿真结果如图14、图15所示,熔池宽度实验结果与仿真结果统计如表4所示,连接处宽度实验结果与仿真结果如表5所示。

由图14(a)、14(b)和表4、表5可知,当其他参数相同,随着功率由160 W增大到200 W,熔池最高温度由3 266 ℃逐渐升高至3 821 ℃,熔池宽度由136 μm增大到149 μm,连接处宽度由108 μm增大到124 μm。模拟所得的熔池最高温度高于TC4粉末的汽化温度

,会发生熔液飞溅的情况。由于未考虑熔池的流动,熔池表面蒸发和汽化等对温度的影响,所以本模型的最高温度高于实际温度

。

由图15(a)、15(b)和表4、表5可知,当其他参数相同时,随着速度由800 mm/s增大到1 200 mm/s的过程中,熔池最高温度由3 926 ℃降低至3 251 ℃,熔池宽度由160 μm减小到136 μm,连接处宽度由139 μm减小到108 μm。

由图14(c)、图15(c)可以看出,单道熔池的两侧存在着很多镶嵌在熔池内的球状粉末,熔池顶部发现少量的球状粉末,可能是由于熔池流动将两侧未熔化的粉末带到了熔池顶部。另外还可以发现在基体表面粗糙度较小的部位,熔池形貌较均匀,而在基体表面粗糙度较大的区域熔池形貌变化大。这是由于基体表面粗糙度较大时,峰谷之间落差较大,导致波峰波谷上分布的粉末数量差异较大,继而波峰波谷处经激光照射后形成的熔液体积相差较大,再加上波峰波谷之间较大的高度差促进了熔液向波谷处流动,最终致使新形成的熔池均匀性差。

由图14(d)、图15(d)可以看出,熔池与基底连接处多为“坡道”连接,这可能是由于熔池的流动造成的。这一原因也造成了实验测得的连接处的宽度大于仿真预测宽度。

上述“胸椎压缩性骨折”在精细化管理系统的分析中被确定为“经济经营类”病种。封国生介绍,医院将病种类型主要划分为学术发展类、绩效指标类、经济经营类三大类,如器官移植等成本较高的病种,核算出来可能是赔钱的,但相关病种的难度高、科学价值高,称之为“学术发展类”;有些病种虽然难度不高,但效益好,称之为“绩效指标类”。

本研究与Gusarov

和Tran

的预测误差对比情况如表6所示。由表6可以看出,本研究中仿真结果与实验结果的熔池宽度平均误差为6.4%,连接处宽度平均误差为9.6%。Gusarov预测的熔池宽度平均误差为4.6%,连接处宽度平均误差为17.8%,Tran预测的熔池宽度平均误差为6.6%,连接处宽度平均误差为14%。可知本研究所提模型在熔池连接处的预测优于Gusarov、Tran所提模型。

尽管本文提出的热源模型提升了温度场仿真的精度,但文章并没有分析金属粉末表层熔化后形成的金属液膜对热源能量分布的影响,后续将对这一问题进行进一步的研究。

4 结 论

本文采用光束追踪法计算得到热源在粉末中的分布情况,分别对深度方向和水平方向的热源分布进行分析。结果表明,在深度方向热源能量随着深度的增加而逐渐减少热源分布的峰值与粉末尺寸有关。在水平方向热源能量分布近似满足高斯分布,但与激光束腰截面处的能量密度分布相比更为集中。本文将该热源模型用于SLM熔池轮廓预测实验,仿真结果与实验结果相一致,证明了热源模型的有效性。

:

[1] 郭鑫鑫,陈哲涵.激光增材制造过程数值仿真技术综述 [J].航空学报,2021,42(10):227-239.

GUO Xinxin,CHEN Zhehan.Numerical simulation of laser additive manufacturing process:a review [J].Acta Aeronautica et Astronautica Sinica,2021,42(10):227-239.

[2] GOLDAK J,CHAKRAVARTI A,BIBBY M.A new finite element model for welding heat sources [J].Metallurgical Transactions:B,1984,15(2):299-305.

[3] 段成红,郝晓杰,罗翔鹏.选区激光熔化316L温度场研究 [J].应用激光,2018,38(5):748-753.

DUAN Chenghong,HAO Xiaojie,LUO Xiangpeng.Study on temperature field of selective laser melting 316L [J].Applied Laser,2018,38(5):748-753.

[4] 赵先锐,左敦稳,张强勇,等.304不锈钢TIG焊接工艺及数值模拟 [J].电焊机,2021,51(5):49-55.

ZHAO Xianrui,ZUO Dunwen,ZHANG Qiangyong,et al.TIG welding process and numerical simulation of 304 stainless steel [J].Electric Welding Machine,2021,51(5):49-55.

[5] 张天雷,徐刚,沈艳涛,等.基于MIG的电弧增材制造熔池行为的数值模拟 [J].智能计算机与应用,2020,10(5):251-256.

ZHANG Tianlei,XU Gang,SHEN Yantao,et al.Numerical simulation of molten pool behavior of MIG-based additive manufacture [J].Intelligent Computer and Applications,2020,10(5):251-256.

[6] 杨海欧,王健,王冲,等.电弧增材制造TC4钛合金宏观晶粒演化规律 [J].材料导报,2018,32(12):2028-2031,2046.

YANG Haiou,WANG Jian,WANG Chong,et al.Macrostructure evolution of TC4 Titanium alloy fabricated by wire and arc additive manufacturing [J].Materials Review,2018,32(12):2028-2031,2046.

[7] 陈丽,邱威,赵伟,等.T2铜与Q235钢异种材料焊接温度场模拟研究 [J].铸造技术,2018,39(7):1541-1544.

CHEN Li,QIU Wei,ZHAO Wei,et al.Simulation study on welding temperature field of different materials of T2 copper and Q235 steel [J].Foundry Technology,2018,39(7):1541-1544.

[8] ALI H,GHADBEIGI H,MUMTAZ K.Residual stress development in selective laser-melted Ti6Al4V:a parametric thermal modelling approach [J].The International Journal of Advanced Manufacturing Technology,2018,97(5):2621-2633.

[9] CHEN Qiang,GUILLEMOT G,GANDIN C A,et al.Three-dimensional finite element thermomechanical modeling of additive manufacturing by selective laser melting for ceramic materials [J].Additive Manufacturing,2017,16:124-137.

[10] QIU Chunlei,PANWISAWAS C,WARD M,et al.On the role of melt flow into the surface structure and porosity development during selective laser melting [J].Acta Materialia,2015,96:72-79.

[11] PANWISAWAS C,QIU Chunlei,SOVANI Y,et al.On the role of thermal fluid dynamics into the evolution of porosity during selective laser melting [J].Scripta Materialia,2015,105:14-17.

[12] GALATI M,IULIANO L,SALMI A,et al.Modelling energy source and powder properties for the development of a thermal FE model of the EBM additive manufacturing process [J].Additive Manufacturing,2017,14:49-59.

[13] WU Yuche,SAN C H,CHANG C H,et al.Numerical modeling of melt-pool behavior in selective laser melting with random powder distribution and experimental validation [J].Journal of Materials Processing Technology,2017,254:72-78.

[14] TANG C,TAN J L,WONG C H.A numerical investigation on the physical mechanisms of single track defects in selective laser melting [J].International Journal of Heat and Mass Transfer,2018,126,Part B:957-968.

[15] KHAIRALLAH S A,ANDERSON A.Mesoscopic simulation model of selective laser melting of stainless steel powder [J].Journal of Materials Processing Technology,2014,214(11):2627-2636.

[16] LIU Binqi,FANG Gang,LEI Liping,et al.A new ray tracing heat source model for mesoscale CFD simulation of selective laser melting (SLM)[J].Applied Mathematical Modelling,2020,79:506-520.

[17] GUSAROV A V,YADROITSEV I,BERTRAND P,et al.Model of radiation and heat transfer in laser-powder interaction zone at selective laser melting [J].Journal of Heat Transfer,2009,131(7):072101.

[18] TRAN H C,LO Y L.Heat transfer simulations of selective laser melting process based on volumetric heat source with powder size consideration [J].Journal of Materials Processing Technology,2018,255:411-425.

[19] KUNDAKCIOGLU E,LAZOGLU I,RAWAL S.Transient thermal modeling of laser-based additive manufacturing for 3D freeform structures [J].The International Journal of Advanced Manufacturing Technology,2016,85(1):493-501.

[20] GE P,ZHANG Z,TAN Z J,et al.An integrated modeling of process-structure-property relationship in laser additive manufacturing of duplex titanium alloy [J].International Journal of Thermal Sciences,2019,140:329-343.

[21] ZHANG Baicheng,FENINECHE N E,LIAO Hanlin,et al.Microstructure and magnetic properties of Fe-Ni alloy fabricated by selective laser melting Fe/Ni mixed powders [J].Journal of Materials Science &Technology,2013,29(8):757-760.

[22] 王宗园.基于CA法钛合金激光快速成形晶粒生长模拟研究 [D].沈阳:沈阳航空航天大学,2017.

[23] NING Jinqiang,MIRKOOHI E,DONG Yuanzhe,et al.Analytical modeling of 3D temperature distribution in selective laser melting of Ti-6Al-4V considering part boundary conditions [J].Journal of Manufacturing Processes,2019,44:319-326.

[24] MISHRA A K,KUMAR A.Numerical and experimental analysis of the effect of volumetric energy absorption in powder layer on thermal-fluidic transport in selective laser melting of Ti6Al4V [J].Optics &Laser Technology,2019,111:227-239.

[25] KHAIRALLAH S A,ANDERSON A T,RUBENCHIK A,et al.Laser powder-bed fusion additive manufacturing:physics of complex melt flow and formation mechanisms of pores,spatter,and denudation zones [J].Acta Materialia,2016,108:36-45.