制备工艺对番茄籽油品质的影响

2022-04-01刘文玉陈友志符成刚刘灵针宋秋枫魏长庆

周 靖,刘文玉,陈友志,符成刚,刘灵针,宋秋枫,魏长庆,*

(1.石河子大学食品学院,新疆植物药资源利用教育部重点实验室,新疆 石河子 832000;2.新疆百禾晶生物科技有限公司,新疆 铁门关 841007)

番茄(Lycopersicon esculentumL.)是世界上种植数量最多的蔬菜之一,主要产于中国、美国、印度和土耳其,番茄籽是番茄加工的副产物,含油率约为20.0%~36.9%,是一种高营养价值的油料来源[1]。番茄籽油中不饱和脂肪酸(unsaturated fatty acid,UFA)相对含量高达80.1%,其中亚油酸和油酸相对含量分别达到53.7%和23.8%[2],此外,番茄籽油也是胡萝卜素、生育酚和植物甾醇等脂质伴随物的主要来源[3-4],具有预防血栓、动脉粥样硬化、高胆固醇,延缓衰老以及改善血液循环等生理功能[5-6]。因此,番茄籽油可以作为营养用油,其开发和应用前景广阔。

目前番茄籽油的常用制油工艺有两种——压榨法和溶剂浸提法[7]。压榨法包括冷榨和热榨,冷榨工艺安全简单,可以更好地保持原生特性,但出油量相对较低[8];热榨工艺指油籽在压榨前进行烘烤等加热处理,可使酶失活、凝结蛋白质、改善油的风味并提高油的产量[9]。溶剂浸提法是利用萃取原理,使番茄籽中的油脂被有机溶剂萃取出来的一种工艺,该方法提取率较高、有益伴随物富集能力较强、适合工业化生产,但缺乏番茄籽油本身独特的风味,并且可能存在溶剂残留,对安全性要求较高[10]。超声波辅助溶剂萃取由于萃取高效且溶剂消耗显著降低,被广泛应用于萃取植物化合物[11]。王青[12]、Gao Pan[13]等分别研究了加工方法对小麦胚芽油、核桃油成分和性能的影响,结果均表明制备工艺对相应油脂的品质会产生一定影响,但目前对于制备工艺对番茄籽油的理化特性和挥发性成分变化影响的相关研究报道甚少。

基于此,本研究采用气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)、高效液相色谱(high performance liquid chromatography,HPLC)、傅里叶变换衰减全反射红外光谱(attenuated total internal reflectance Fourier transform infrared spectroscopy,ATR-FTIR)、顶空-气相色谱-质谱(headspace combined with gas chromatography-mass spectrometry,HS-GC-MS)等技术手段集成全面分析对比冷榨、热榨、溶剂浸出和超声波辅助浸出4 种工艺制备番茄籽油的理化指标、脂肪酸组成、生育酚含量、甾醇含量等的差异,探讨样品油的挥发性特征与形成原因,系统评价这4 种工艺对番茄籽油感官特性及营养品质的影响,以期为番茄籽油生产条件优化和高值化加工利用提供理论依据。

1 材料与方法

1.1 材料与试剂

番茄籽由新疆百禾晶生物技术有限公司提供,于2019年9月分离收集。

95%乙醇、冰乙酸、三氯甲烷、异辛烷、三氟化硼甲醇溶液(均为分析纯) 天津市风船化学试剂科技有限公司;甲醇、正己烷(均为色谱纯) 天津市富宇精细化工有限公司;酚酞、氢氧化钠、碘化钾、硫代硫酸钠、无水硫酸钠可溶性淀粉、茴香胺 天津市致远化学试剂有限公司。

1.2 仪器与设备

XB 220A型分析天平 上海精若科学仪器有限公司;DK-8D型恒温水浴锅 金坛市医疗仪器厂;FW400A型超微粉碎机 天津市泰斯特仪器有限公司;RE-52A型旋转蒸发器 上海亚荣生化仪器厂;酶标仪美国伯腾仪器有限公司;7890B/5977A型顶空气相色谱-质谱联用 美国Agilent公司;WSC-S型测色色差计 上海精密科学仪器有限公司;JP300G型超声波辅助提取仪武汉嘉鹏电子有限公司;VERTEX 70v型FTIR仪 德国Bruker公司。

1.3 方法

1.3.1 样品制备

冷榨:称取5 kg番茄籽,水分质量分数控制在5%以下,经压榨机冷榨后,6 000 r/min离心10 min,取上清液即得冷榨番茄籽油。

热榨:称取5 kg番茄籽,将其放入烘箱中150 ℃烘烤30 min,趁热放入榨油机中压榨后冷却,6 000 r/min离心10 min取上清液。

溶剂浸出:番茄籽经超微粉碎机粉碎后,过60 目筛,加入正己烷(1∶6,m/V),于恒温振荡培养箱中常温振荡浸提4 h,振荡速率120 r/min,提取3 次,然后将混合提取液以4 000 r/min离心10 min取上清液,在50 ℃下旋转蒸发至溶液为油状,回收正己烷,取得番茄籽油。

超声辅助浸出:将原料与正己烷混合置于超声波提取仪,料液比1∶6(m/V)、超声功率40 Hz、超声时间60 min、超声温度40 ℃,提取3 次,对混合物进行过滤离心,在50 ℃下旋转蒸发至溶液为油状,取得番茄籽油。

1.3.2 理化指标的测定

酸价(acid value,AV)的测定根据GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》[14]中的热乙醇法;过氧化值(peroxide value,POV)的测定根据GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》[15]规定的方法;色度通过WSC-S型色差计测定的L*(亮度)、a*(红度)和b*(黄度)值表征;脂肪酸质量分数的测定按照GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》[16]规定的方法。

1.3.3 生育酚含量的测定

样品前处理:准确称取1 g番茄籽油样品,加入正己烷溶解于10 mL棕色容量瓶中,定容,混匀,过0.45 μm膜。仪器检测条件:LC-20AT高级液相色谱配紫外检测器;分离柱:C18硅胶柱;流动相:正己烷/异丙醇(色谱级)(98.5∶1.5,V/V);进样量:20 μL;流速:1 mL/min;柱温:35 ℃;定量方法:生育酚标准品外标法。

1.3.4 植物甾醇含量的测定

参照GB/T 25223—2010《动植物油脂 甾醇组成和甾醇总量的测定 气相色谱法》[17]对植物甾醇含量进行测定。

1.3.5 总酚含量的测定

参照文献[18]中描述的方法对总酚含量进行测定。

1.3.6 傅里叶变换红外光谱分析

利用VERTEX 70v型FTIR仪在4 000~500 cm-1光谱范围内,以4 cm-1的分辨率扫描样品64 次。滴一滴油在ATR晶体上,以ZnSe空晶体为参照物,在扫描样品前抽真空去除空气的背景光谱。每个样品收集3 份光谱。

1.3.7 挥发性化合物测定

顶空分析条件:HT3空间采样器用于分析油的挥发性部分。5 g样品放入20 mL顶空瓶中,加热箱温度160 ℃,加热30 min;定量环温度180 ℃;传输线温度185 ℃。

气相色谱条件:色谱柱为HP-5毛细管柱(30 m×0.25 mm,0.25 μm);采用程序升温,起始温度40 ℃,保持2 min,以5 ℃/min升温至180 ℃,保持10 min;载气为高纯氦气;流速0.5 mL/min;分流比1∶1;进样口温度260 ℃。

质谱条件:接口温度250 ℃;离子源温度230 ℃;四极杆温度150 ℃;电子电离源:电子能量70 eV;质量扫描范围30~530 u。

1.3.8 定性定量分析

挥发性成分的GC-MS图谱与NIST11标准物质质谱库进行比对,统计匹配度大于80%的挥发性成分,并通过保留指数确定化合物;采用内标法进行定量分析,取内标物环己酮5 μL加入到10 g油样中进行半定量分析[7],挥发性成分含量按下式计算。

1.4 数据处理与分析

使用Origin 2018和Excel软件对数据进行处理和统计,结果以平均值±标准偏差表示,利用SPSS Statistics 25.0软件中单因素方差分析法对数据进行显著性差异分析,P<0.05表示差异显著,使用Simca软件对不同工艺样品的香气数据进行主成分分析。

2 结果与分析

2.1 不同制备工艺对番茄籽油理化指标的影响

如表1所示,番茄籽油的AV和POV分别为1.38~1.83 mg KOH/g和3.35~3.89 mmol/kg,制备工艺对其影响总体差异显著(P<0.05),而超声辅助浸出与溶剂浸出油的AV和POV并无显著差异(P>0.05)。与冷榨番茄籽油相比,热榨番茄籽油AV较高(1.83 mg KOH/g),可能是因为高温加速甘油三酯水解,导致游离脂肪酸含量增多。此外,压榨油的POV高于浸出油,其原因可能是压榨加工过程中番茄籽油受热诱导油中的自由基及UFA生成氢过氧化物以及醛、酮等小分子物质[19]。

表1 制备工艺对番茄籽油理化指标的影响Table 1 Effect of preparation methods on physicochemical indexes of tomato seed oil

L*、a*和b*值可直接反映出油的颜色变化。由表1可以看出,超声辅助浸出油的L*值为32.89,其原因可能是超声辅助浸出有助于部分类胡萝卜素溶入油中,导致色泽偏暗,同时也因为番茄红素等类胡萝卜素的溶入导致超声辅助浸出油的a*值明显提高(P<0.05)。与冷榨法相比,热榨油的L*值降低且a*值升高,究其原因可能是在番茄籽烘烤时其蛋白质和碳水化合物等产生的美拉德反应物以及类胡萝卜素的增加导致油的颜色加深,该结果与Rabadan等[20]研究的结果一致。

2.2 不同制备工艺对番茄籽油脂肪酸组成的影响

番茄籽油中UFA含量十分丰富,对4 种工艺制备的番茄籽油中主要脂肪酸进行分析测定。由表2可知,冷榨、热榨、溶剂浸提、超声辅助浸提4 种工艺制取的番茄籽油的脂肪酸组成差异不大,主要包括棕榈酸、硬脂酸、油酸、亚油酸、α-亚麻酸,质量分数分别为12.90%~13.67%、5.87%~6.86%、22.61%~22.69%、54.66%~56.21%、2.19%~2.33%。SFA质量分数介于18.77%~20.43%,MUFA和PUFA质量分数分别为22.61%~22.69%、56.95%~58.54%。对比4 种番茄籽油可知,溶剂浸出工艺的UFA含量相对较高,质量分数为81.23%,比冷榨法和热榨法分别增加了1.90%和2.09%。王屋梁[21]在研究不同工艺对花生油的脂肪酸组成影响时也得到了类似结论,这可能与番茄籽油的提取工艺相关,溶剂浸出工艺条件较温和,对UFA破坏程度小,而压榨及烘烤过程中产生的高温会诱导油脂氧化,破坏UFA结构。相关研究表明,油脂中脂肪酸的不饱和度增加会导致油脂氧化稳定性下降,因此溶剂萃取的番茄籽油可能会更容易氧化。

表2 制备工艺对番茄籽油脂肪酸质量分数的影响Table 2 Effect of preparation methods on fatty acid composition of tomato seed oil%

2.3 不同制备工艺对番茄籽油微量活性成分的影响

2.3.1 不同制备工艺对番茄籽油生育酚组成的影响

表3 制备工艺对番茄籽油微量活性成分含量的影响Table 3 Effect of preparation methods on contents of trace bioactive components in tomato seed oil mg/kg

由表3可知,番茄籽油中含量最高的生育酚是γ-生育酚(293.81~420.61 mg/kg),占总生育酚的50%以上,其次是δ-生育酚(163.73~214.93 mg/kg)和α-生育酚(74.84~81.65 mg/kg)。超声辅助浸出油的总生育酚含量高达707.26 mg/kg,显著高于其他工艺制备的样品(P<0.05);黎贵卿等[22]在茶油研究中也得到相似结果。根据结果分析,溶剂萃取有助于番茄籽中的生育酚富集到油中,而热榨工艺则会对番茄籽油中的生育酚造成损伤。

2.3.2 不同制备工艺对番茄籽油植物甾醇含量的影响

番茄籽油中总植物甾醇含量为2 561.70~2 442.66 mg/kg,其水平受到制备工艺的显著影响(P<0.05)。β-谷甾醇(1 472.73~1 611.67 mg/kg)是所有样品中的主要植物甾醇,占总甾醇含量的64%以上;另外,超声辅助有助于番茄籽油中植物甾醇的富集,比溶剂浸出法的甾醇含量增加了3.51%。相对冷榨工艺,热榨有助于提高甾醇含量,主要归因于样品烘烤导致水分减少,该过程有助于植物甾醇的萃取[23]。

2.3.3 不同制备工艺对番茄籽油总酚含量的影响

由表3可知,不同方式制备的番茄籽油总酚含量为52.63~88.43 mg/kg,且不同工艺制备的番茄籽油总酚含量均有显著差异(P<0.05)。热榨番茄籽油的总酚含量明显高于其他工艺制备的番茄籽油,这是番茄籽油在烘烤压榨过程中受热导致的,有研究表明受热有助于提升亚麻籽油中脂溶性酚类化合物的含量[24]。同时,超声辅助浸出法制备的番茄籽油总酚含量高于普通溶剂浸出番茄籽油,生育酚和多酚的保留效率分别提高了2.60%和6.16%,说明超声辅助对番茄籽油中酚类物质的油相迁移有一定的促进作用。

2.4 FTIR分析结果

借助FTIR对4 种工艺处理的番茄籽油样品进行分析,以研究其大分子物质的结构变化。结果如图1A所示,冷榨油在3 010、2 925、2 854、1 745、1 651、1 465、1 371、1 237、1 161、1 095 cm-1和722 cm-1处观察到11 个峰值。图1B显示4 种不同工艺处理番茄籽油的FTIR光谱信息相似,但4 种番茄籽油在3 008、2 925、2 854、1 745 cm-1光谱区域的峰值强度略有变化,其中3 010 cm-1处的峰代表番茄籽油UFA顺式烯烃双键的C—H伸缩振动[25],溶剂浸出油此处的峰值高于冷榨油,表示其UFA水平相对较高。然而,热榨油中此处峰值也较高,这表明番茄籽油在加热氧化过程中形成了含有顺式双键的初级氧化产物[26]。2 925 cm-1和2 854 cm-1处的峰分别与番茄籽油饱和脂肪酸甘油三酯的C—H键伸缩振动和CH2官能团有关[27],此处峰值表明压榨油的饱和脂肪酸含量较高,与气相色谱检测结果一致;1 745 cm-1处的峰与甘油三酯羰基(C—O)官能团的伸缩振动有关,在热榨油中观察到较强的峰值,是因为高温诱导番茄籽油加速氧化,产生醛、酮等其他次级氧化产物,这些氧化产物的羰基在1 745 cm-1存在高吸收性[28-29],表明番茄籽在压榨后,油中的二次氧化产物含量有所增加。

图1 冷榨油(A)和不同工艺制备番茄籽油(B)的FTIR光谱分析Fig. 1 FTIR spectra of cold-pressed oil (A) and tomato seed oils prepared by three other methods (B)

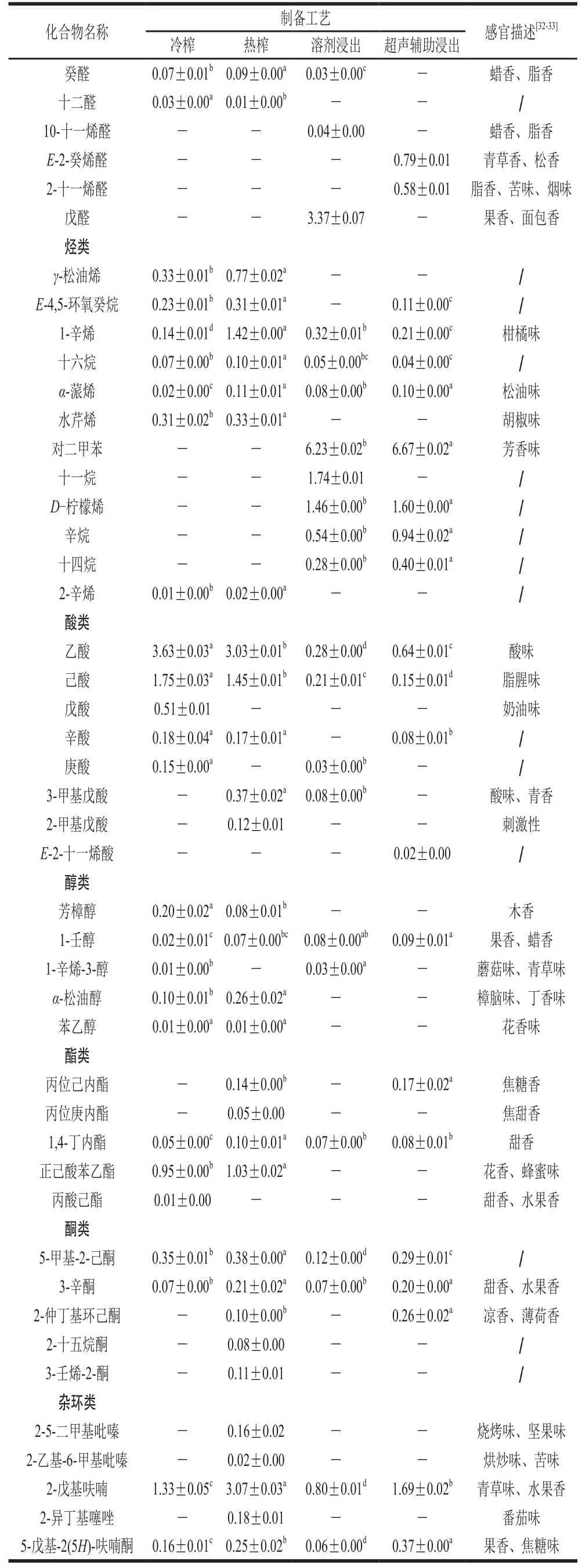

2.5 不同制备工艺对番茄籽油挥发性成分分析结果

HS-GC-MS具有便捷高效、无需试剂便可分析测定等优点[30]。采用HS-GC-MS对4 种样品挥发性成分进行分析。由表4可知,通过HS-GC-MS共分离鉴定出挥发性成分58 种,主要包括18 种醛类物质、12 种烃类物质、8 种酸类物质、5 种醇类物质、5 种酯类物质、5 种酮类物质以及5 种杂环类物质,醛类物质为番茄籽油主要成分(7.47~18.09 μg/g)。其中,热榨番茄籽油产生的挥发性成分种类(42 种)和含量(32.59 μg/g)最多。冷榨、溶剂浸出和超声辅助浸出样品所含挥发性成分种类分别是38、32、32 种。由图2可知,制备工艺对番茄籽油中挥发性成分的组成和含量影响不同,压榨油主要挥发性成分都以醛类物质为主,这与周琦等[31]的报道类似,而溶剂浸出油挥发性成分中烃类物质含量明显增加。

表4 不同工艺制备下番茄籽油挥发性成分含量HS-GC-MS分析结果Table 4 Concentrations and sensory descriptions of volatile substances in tomato seed oils prepared by different processes μg/g

续表4 μg/g

图2 不同工艺制备番茄籽油挥发性成分含量对比Fig. 2 Comparison of volatile components in tomato seed oils prepared by different processes

2.5.1 醛类物质

醛类物质是4 种样品中检测到种类最多、总含量最高的风味化合物,番茄籽油中主要以C4~C10小分子醛类物质为主,其中己醛、壬醛、(E,E)-2,4-癸二烯醛是番茄籽油最丰富的醛类物质,其低气味阈值有助于增强甜味和青草香气,是番茄籽油的主要呈香物质[34]。如表4所示,热榨番茄籽油中己醛含量(6.25 μg/g)最高,这与热榨过程中发生美拉德反应、Strecker降解有关[35],(E,E)-2,4-癸二烯醛是亚油酸的过氧化产物,呈较强烈油脂香气,正辛醛和壬醛则是油酸的氧化产物,呈较强的油脂味。醛类物质在溶剂浸出油中总含量(7.47 μg/g)最少,其原因是溶剂浸出时油脂不易发生氧化反应,从而影响醛类物质生成,而超声辅助浸出油的醛类物质含量为12.59 μg/g,这可能是超声工艺促进了番茄籽油中大分子聚合物裂解,从而使醛类物质含量增加。

2.5.2 烃类物质

番茄籽油中烃类物质共鉴定出12 种,其可分为饱和烃和不饱和烃两类。一般来说,不饱和烃种类相对较多,阈值较低,而饱和烃种类较少且阈值较高,其产生主要与脂肪酸的烷氧基均裂有关,对风味贡献不明显但有助于提高油脂的整体风味[36]。烃类物质在溶剂浸出番茄籽油中含量较高,这与林琅[37]的研究结果相似,其原因可能是溶剂浸出油中发生的油脂氧化反应较少,抑制了具有不稳定双键烃类物质的氧化反应。

2.5.3 酸类物质

4 种制备工艺的番茄籽油共检测出8 种酸类物质,其中乙酸和己酸在4 种样品中均有检出,而己酸通常是在脂氧合酶(lipoxygenase,LOX)途径中的媒介反应产生[38]。冷榨法制取的番茄籽油酸类物质含量最高,达到6.22 μg/g;热榨番茄籽油中酸类物质含量降低到5.14 μg/g,其原因可能是高温烘烤导致挥发性酸类物质含量减少;而浸出油的酸类物质含量明显低于压榨油,这也与其发生的油脂氧化反应较少有关。

2.5.4 醇类、酯类物质

番茄籽油中醇类、酯类含量较低,其中醇类物质主要来自脂肪氧化以及醛的还原,这也解释了在浸出油中醇类物质含量及种类较少的原因。醇类物质大多具有植物的芳香气味,香气阈值较高,其中番茄籽油中芳樟醇、α-松油醇、1-壬醇含量较高,可提供类似木香、果香等香气,对番茄籽油的风味具有一定的贡献。酯类物质是由醛类物质氧化形成的酸和醇通过酯化反应生成的,因此浸出油酯类含量较低,1,4-丁内酯是4 种番茄籽油样品共有的酯类成分。

2.5.5 酮类、杂环类物质

由表4可知,番茄籽油主要有5-甲基-2-己酮和3-辛酮两种酮类物质,其中热榨番茄籽油中酮类物质最多,表明高温处理会导致番茄籽油中酮类物质的含量增加。杂环类物质主要包括吡嗪、噻唑、呋喃等,大多是美拉德反应的产物。在热榨番茄籽油中辨别出两种吡嗪物质,分别是2-5-二甲基吡嗪和2-乙基-6-甲基吡嗪,其阈值较低,与热榨番茄籽油较强的烘炒味有关。2-戊基呋喃、5-戊基-2(5H)-呋喃酮是4 种样品中共有的挥发性化合物,其中2-戊基呋喃一般由碳水化合物降解或UFA氧化产生,可能对番茄籽油的整体风味有较大贡献[39],而2-异丁基噻唑则赋予热榨番茄籽油独特的番茄风味[32]。

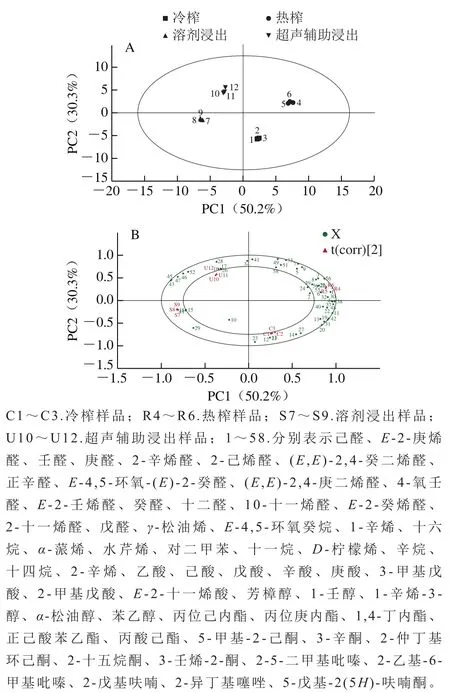

2.5.6 主成分分析结果

采用主成分分析法对4 种制备工艺的番茄籽油挥发性成分进行分析,以明确其挥发性成分是否与工艺制备相关及具体差异,结果如图3所示。番茄籽油挥发性物质第一主成分与第二主成分对于总方差的贡献率分别为50.2%和30.3%,累积贡献率为80.5%,这表明其可良好地反应样品主要信息。由图3A可知,不同工艺制备的番茄籽油分布在不同的象限,说明其挥发性成分存在明显差异,而溶剂浸出与超声辅助浸出在同一象限,说明超声辅助对浸出油挥发性成分无明显影响。通过图3B可以看出,冷榨油与浸出油的关键挥发性成分较少,其中冷榨番茄籽油主要与E-2-壬烯醛、戊酸、丙酸乙酯等(油脂、甜香味的挥发性成分)相关,热榨油与2-戊基呋喃、2,5-二甲基吡嗪、2-异丁基噻唑等(番茄、烘烤、青香味的挥发性成分)具有较强的相关性,溶剂浸出油与戊醛、1-辛烯-3-醇、10-十一烯醛等(蘑菇、干草味的挥发性成分)具有较强相关性,超声辅助浸出油与E-2-十一烯醛、2-仲丁基环己酮、1-壬醇等(脂香、薄荷香、苦味的挥发性成分)有关。

图3 PCA得分图(A)和载荷图(B)Fig. 3 Score (A) and loading plots (B) of PCA

2.5.7 聚类热图分析结果

聚类热图是通过颜色变化来反映数据信息,能直观地以颜色的深浅来显示不同样品挥发性物质及具体成分含量的差异,通过颜色梯度及相似程度来反映各组样品和所含成分的相似性和差异性。图中每种成分的差值大小用不同的颜色表示,红色越深含量越多,蓝色越深含量越少,红色最深的化合物代表不同样品间特有成分[40]。

由图4可以看出,不同样品间色差较大,说明4 种工艺制备的样品挥发性香气物质存在明显差异。从样品聚类结果进行分析,主要分为两大类:一类是压榨样品;另一类是有机溶剂浸提样品。a区域的挥发性物质在有机溶剂浸提样品中含量均高于其他3 种工艺制备的样品,主要挥发性物质为1-辛烯-3-醇、10-十一烯醛、戊醛等,这与PCA的结果一致,这也表明不同工艺对番茄籽油的风味会产生显著性影响。对于其他区域,样品的挥发性物质含量呈现无明显规律变化。因此可通过a、b、c及d区域的化合物对番茄籽油的制备工艺进行区分。

图4 挥发性物质聚类热图Fig. 4 Cluster heatmap of volatile compounds

3 结 论

本研究揭示了不同工艺处理的番茄籽油理化特性和挥发性成分的差异,结果显示,冷榨较好地保持了番茄籽油本身的营养特性,热榨番茄籽油具有最高的总酚含量(88.43 mg/kg),且产生的挥发性成分种类(42 种)和含量(32.59 μg/g)最多;与压榨工艺相比,浸出工艺对番茄籽油的甾醇、生育酚等功能物质的保留能力更强,但会导致番茄籽油中醛类、酸类的挥发性成分含量减少,烃类物质含量增加,对番茄籽油的整体风味产生负面影响;超声辅助工艺使浸出油中甾醇、生育酚、多酚的保留效率分别提高了3.51%、2.60%和6.16%。FTIR结果表明,番茄籽油在浸出工艺处理下脂肪酸的不饱和度更高,且热榨工艺会诱导醛、酮、酸等其他次级氧化产物产生。综上,超声辅助浸出工艺是比较适合生产优质番茄籽油的制备方式,但如何改善浸出番茄籽油的感官风味还需进一步研究。本研究可为促进国内番茄资源的开发和利用、减少资源浪费、选择工艺及开发优质番茄籽油产品提供理论依据和数据参考。