枯竭油气藏型储气库老井再利用可行性分析*

2022-04-01乔智国刘鹏林王兆会宋学锋

乔智国,刘鹏林,李 军,,王兆会,连 威,宋学锋

(1.中国石化西南油气分公司石油工程技术研究院 四川 德阳 618000;2. 中国石油大学(北京)石油工程学院 北京 102249;3. 中国石油大学(北京)克拉玛依校区 新疆 克拉玛依 834000;4. 中国石油集团工程技术研究院有限公司 北京 102206)

0 引 言

当前国内储气库类型[1-3]主要为枯竭油气藏型和盐穴型,前者占比较大,达90%以上。枯竭油气藏型储气库以原油气藏区块作为基础,重新布置井眼建立储气库注采井井网,对原油气藏老井在评估再利用可行性后,进行封堵或改造作业。为保证储气库安全高效运行,一般均会钻新井保证安全,较少利用老井组网。但储气库设施通常位于距城市较近的农田、草场或自然保护区内,建设审批新井较为困难,为达到产能建设标准,需对井网内的老井进行再利用。以D储气库为例,该储气库所处地区于2002年后建设成为国家一级自然保护区,建设新井几无可能。目前为止,D储气库建设产能为850×104m3/d,与设计产能1 000×104m3/d仍有差距。故计划将矿区内的3口老井纳入现储气库注采井井网内,进行注采任务,达到产能设计要求。为确保老井满足储气库运行工况,需对其再利用可行性进行评价,保证老井及储气库整体的安全、高效运行。

目前,国外对储气库老井再利用可行性的研究较少,一般采用现有的API标准对套管强度进行校核。国内方面,一般对储气库老井进行整体封堵,确保储气库安全平稳运行。国内关于储气库老井方面的研究一般也集中在老井封堵工艺和封堵方法等。刘宏伟[4]依据文23储气库的相关经验对老井安全封堵工艺设计进行了研究,确立了“强化地层封堵,兼顾井筒封窜”的整体封堵原则。中石油率先开展老井再利用评价,并发布了Q/SY 1486—2012《地下储气库套管柱安全评价方法》等相关标准。但针对储气库老井再利用可行性方面目前仍缺乏系统性的评价体系研究,这给枯竭油气藏型储气库老井的再利用可行性评价带来了一定困难。

根据工程经验,确保储气库注采井安全运行的主要屏障为:油管封隔器、套管和井口设施。其中套管及井口设施完整性决定了储气库注采井可否继续服役。本文通过借鉴相关的标准及文献[5-9],提出了一套枯竭油气藏型储气库老井再利用可行性评价流程,从井口设施完整性、套管腐蚀速率预测和套管剩余强度校核等3个方面对储气库老井进行可靠性分析。依据该方法,对D储气库3口老井再利用可行性进行评价。同时,针对不满足储气库工况要求的老井提出了2套改造方案,为储气库老井的再利用提供了新思路。本文研究内容为枯竭油气藏型储气库老井再利用评价标准的制订提供了一定的参考。

1 D储气库及3口老井概况

D储气库位于国家级湿地自然环境保护区,该储气库依托原气藏建设。该储气库共新钻储气库注采井15口,并对原枯竭油气藏老井进行了关井作业。依靠新井的储气库产能目前仅为850×104m3/d,与设计产能1 000×104m3/d尚有差距。但由于储气库现位于自然保护区内,审批建设新井几无可能,故考虑将原油气藏老井纳入现储气库注采井网内进行注采作业,保障产能达到设计要求。其中B-53井、TZ-1井和TZ-2井位于储气库内部,井眼位置适合作为新的储气库注采井纳入储气库注采井网内并加以利用。故本文选定这3口老井进行再利用可行性分析评价,并对不符合再利用的老井提出改造建议。

2 储气库老井再利用可行性分析方法

2.1 储气库老井再利用可行分析流程

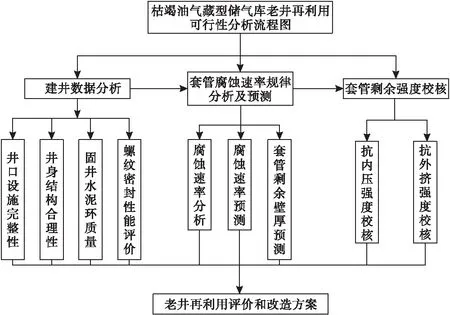

储气库注采井具有3道安全屏障[10]:1)油管及封隔器; 2)生产套管及水泥环; 3)井口设施,包括井口和采油树等。一般来说,油管及封隔器损坏后,套管及井口设施还可作为后续屏障确保储气库安全运行,对破损油管及封隔器进行修井后,储气库注采井可继续服役;井口设施是储气库注采井的最后一道保障,虽可通过修井进行更换,但泄漏后易造成伤亡及经济损失;生产套管损坏后,则基本无法修复,发生此类情况,储气库注采井则必须进行封堵或改造。所以2)和3)的安全性尤为重要。本文根据工程经验和相关标准,制订了一套枯竭油气藏型储气库老井再利用可行性分析流程,具体流程图如图1所示。

图1 枯竭油气藏型储气库老井再利用可行性评价流程

由图1可知,首先需要根据建井数据,从老井的井口设施(井口、采油树等)完整性,井身结构的合理性等方面进行初步分析,再针对老井固井质量、套管螺纹等评价老井是否符合储气库注采井工作标准;其次,对老井套管壁厚进行测试,并预测套管腐蚀速率;再次,根据相关标准校核套管当前剩余强度是否符合储气库工况要求。综合上述结果,分析其是否符合储气库注采井再利用标准,并制订老井监测标准或对不能再利用的老井给出封堵或改造建议。

2.2 老井套管剩余强度校核方法

2.2.1 套管剩余强度计算

采用SY/T 5322—2008[6]标准计算套管抗内压强度,单轴抗内压强度计算公式如式(1):

(1)

式(1)中:pbo为抗内压强度,MPa;Yp为管体屈服强度,MPa;σ0为套管壁厚,mm;Dc为套管外径,mm。

根据SY/T 5322—2008标准计算套管抗外挤强度,单轴抗外挤强度计算方法及公式见式(2) :

(2)

式(2)中:pco为抗外挤强度,MPa。

2.2.2 储气库老井套管校核方法

参考Q/SY 1486—2012《地下储气库套管柱安全评价方法》[7]对储气库套管进行校核。

1)有效内压力

a)管内压力,按全井最大井口工作压力计算,如式(3):

pi=psmax

(3)

b)管外压力,分为:

未进行水泥固井区域的按式(4)计算:

po=0.009 81ρmh

(4)

进行水泥固井区域的按式(5)计算:

po=0.009 81ρch

(5)

c)有效内压力由式(6)计算:

Pic=Pi-Po

(6)

式(3)~(6)中:pi为管内压力,MPa;psmax为全井最大井口工作压力,MPa;po为管外压力,MPa;ρc为地层水密度,g/cm3;ρm为环空保护液密度,g/cm3;pic为有效内压力,MPa。

2)有效外压力

a)管内压力,按全井最小井口工作压力计算,如式(7):

pi=psmin

(7)

b)管外压力,分为:

未进行水泥固井区域的按式(8)计算:

po=0.009 81ρmh

(8)

进行水泥固井区域的按式(9)计算:

po=0.009 81ρch

(9)

c)有效外压力如式(10):

Poc=Po-Pi

(10)

依据以上公式,在校核套管抗内压强度时,需考虑储气库注采井处于极端工况下,即油管或封隔器失效,导致油套环空与油管连通情况,其套管内压为最大油压与气柱压力之和,套管外压按照上部环空保护液全部漏失及下部水泥石完全失效计算,大气气柱压力。

同理,在校核套管抗外挤强度时,也需考虑储气库注采井的极端工况:油套环空内的保护液全部漏失,套管内充满气体,套管外部为水泥石失效后地层流体进入后产生的外压力。

3 老井再利用可行性分析

3.1 建井数据分析

3.1.1 B-53井建井数据分析

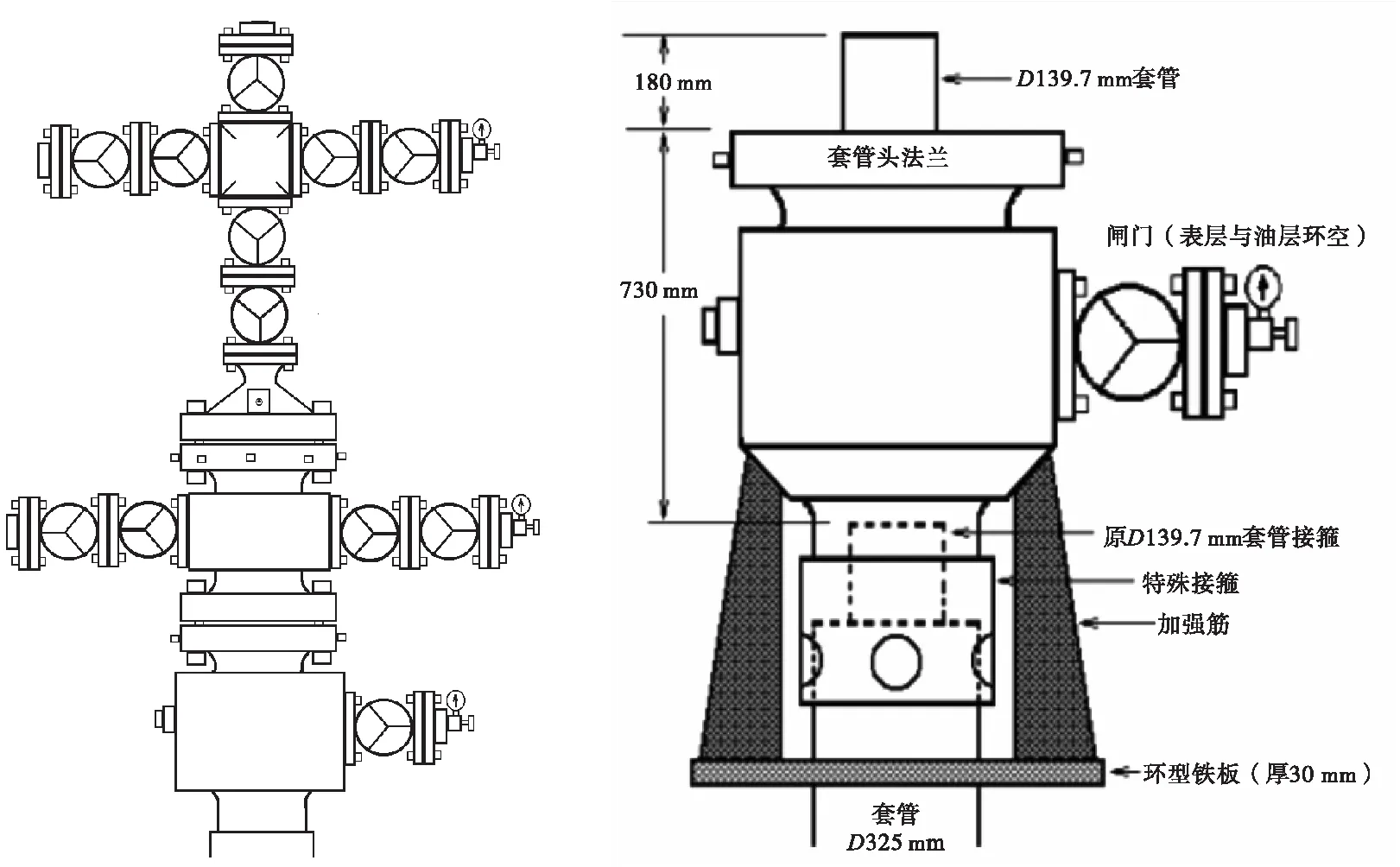

对B-53井井口设施进行了实地检测,井口设施状态良好,井口及压力表等完整且符合储气库设计使用标准,如图2所示,井口采油树及套管头采用5 000 psi(34.7 MPa)规格,大于该井最大运行压力25 MPa,该井井口设施符合储气库运行标准。

图2 B-53井井口及采油树示意图

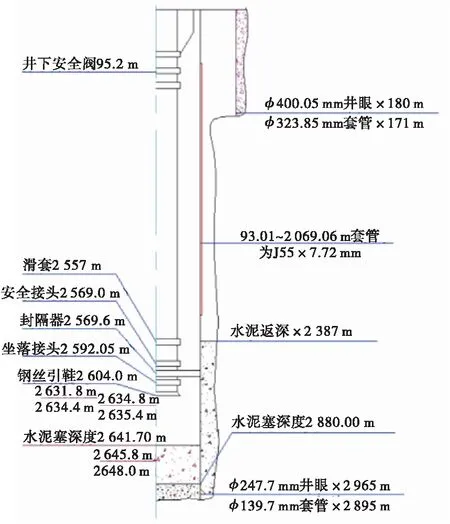

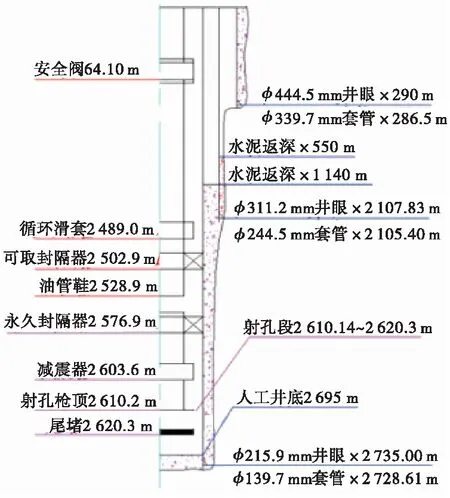

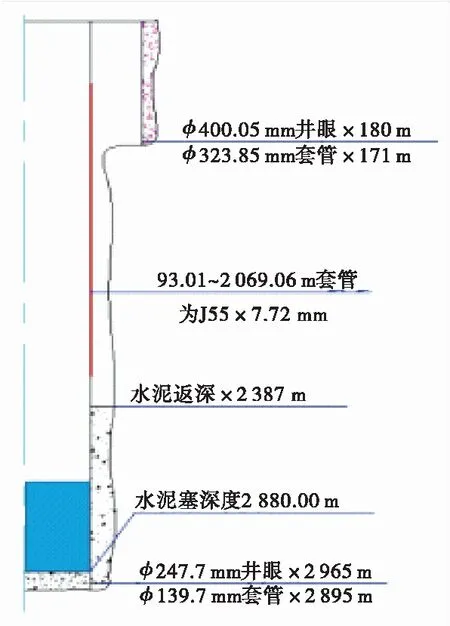

依据井史资料,得到B-53井井身结构,如图3所示。

图3 B-53井井身结构示意图

该井为二开井身结构,一开水泥返深至井口,二开采用J55钢级套管,原始壁厚为7.72 mm。水泥返深至2 387 m,未返至上级套管鞋处。若二开套管损坏,无技术套管作为屏障,且生产套管使用螺纹扣型为长圆扣,非气密封螺纹,螺纹处易发生气体泄漏,套管在长期服役状态下不具备气密封条件。综合该井井身结构和套管及螺纹规格,B-53井当前情况不适合作为储气库注采井。

3.1.2 TZ-1井建井数据分析

TZ-1井井口规格为35 MPa井口,试压完整,井口及套管头经过测试完整性良好,无泄漏风险,该井工作压力为26 MPa,井口设施符合储气库工作要求。

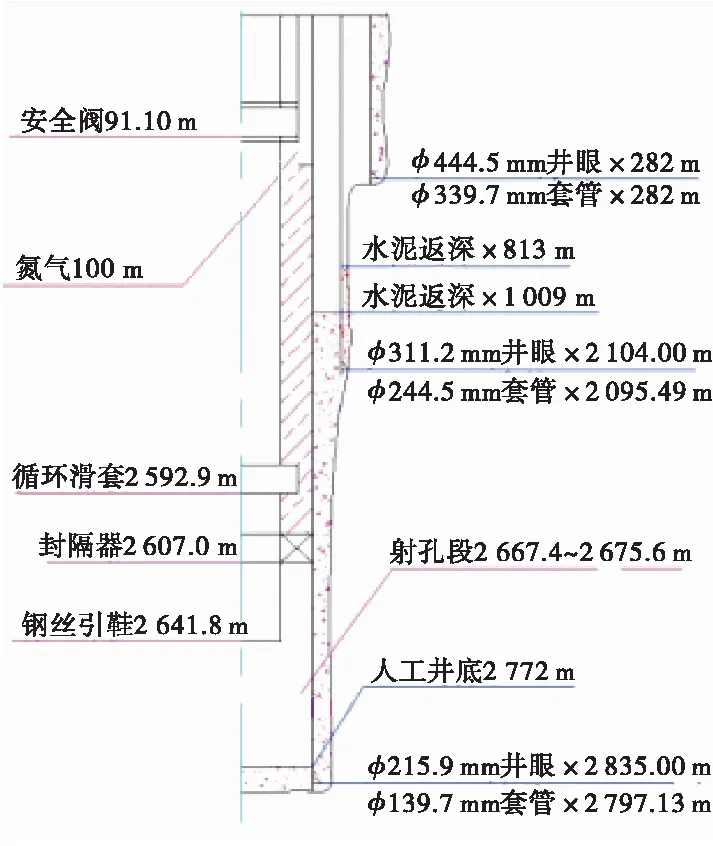

该井井身结构如图4所示,采用三开井身结构,三开水泥返深至1 009 m,虽未返至井口,但在二开套管鞋之上,且由于建井时该井用途为注气井,固井质量为优井段在95%以上,TZ-1井水泥环可形成防气窜屏障。生产套管钢级采用日本进口P110套管,壁厚10.17 mm,套管螺纹采用偏梯形气密封扣。由井身结构可知,TZ-1井具有技术套管且水泥环高度在上级套管的套管鞋之上,可提供第二道安全屏障,确保了生产套管破损情况下的储气库安全。该井井身结构及井口设施符合储气库井工作要求。

图4 TZ-1井井身结构示意图

3.1.3 TZ-2井建井数据分析

TZ-2井与TZ-1井为同一批建井的注气井,井口设施与TZ-1井一致,且井身结构类似,工作压力为26.3 MPa。井身结构示意图如图5所示。TZ-2井三开水泥返深至1 140 m,同样在二开技术套管鞋之上,水泥环固井质量为优,可形成防气窜屏障。与TZ-1井所用螺纹规格相同,均为偏梯形的气密封螺纹。故TZ-2井井口设施及井身结构同样符合储气库运行要求。

图5 TZ-2井井身结构示意图

3.2 套管腐蚀速率及腐蚀壁厚预测

3.2.1 套管腐蚀速率预测

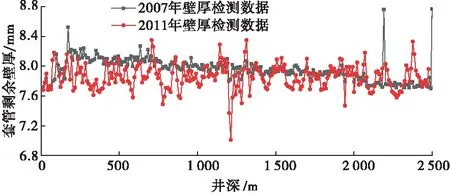

依据套管壁厚测试数据、服役年限及套管初始壁厚,得到储气库各井腐蚀速率。图6为3口老井壁厚测试数据图。

(a)B-53井2007年/2011年套管壁厚检测数据

由图6数据进行计算得到3口老井的最大腐蚀速率即平均腐蚀速率,见表1。B-53井最大腐蚀速率为0.044 mm/a,TZ-1井及TZ-2井最大腐蚀速率为0.059 mm/a。

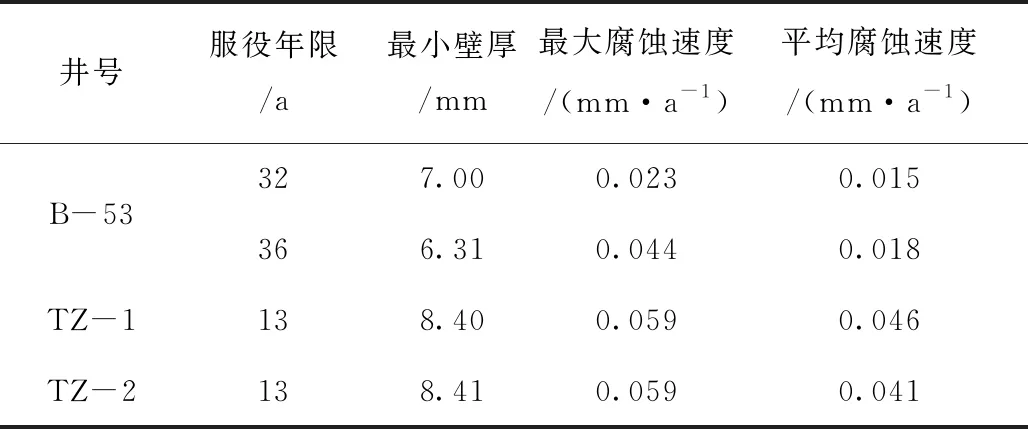

表1 3口老井套管腐蚀情况

同样,计算得到了储气库内13口新建注采井的套管最大腐蚀速率及平均腐蚀速率,见表2。

表2 储气库新建注采井腐蚀速率统计表 mm/a

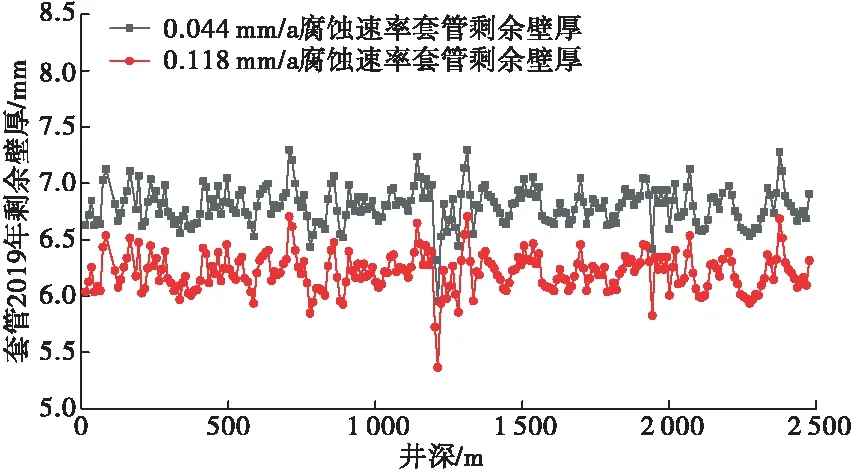

由表2可得,储气库注采井的腐蚀速率普遍大于老井腐蚀速率,最大腐蚀速率平均值为0.118 mm/a。该结果表明长期保持较大的工作压力会加速套管腐蚀,这与高德利等[11]所提出的管柱应力加速腐蚀速率的观点一致。由于老井在储气库建井前工况与储气库注采井运行工况、地层压力均有差异,在储气库建设运行后可能导致其腐蚀速率增加。故在套管剩余壁厚预测时,选用本井最大腐蚀速率及注采井最大腐蚀速率平均值分别进行套管壁厚的预测及强度校核,以确保老井生产套管安全性。

3.2.2 老井套管剩余壁厚预测

根据上述各井的腐蚀速率分析,腐蚀速率规律不明显,故选用单井最大腐蚀速率以及井区服役井最大腐蚀速率平均值分别预测老井套管剩余壁厚,得到2020年全井段壁厚预测数据,如图7(a)~(c)所示。B-53井套管壁厚预测最小值为5.37 mm,TZ-1井最小壁厚为6.98 mm,TZ-2井最小壁厚为6.99 mm。

(a) B-53井

3.3 套管剩余强度校核

3.3.1 套管计算参数选取

3口老井工作压力、地层水密度及最小井口压力如下。

B-53井:最大工作压力为25 MPa,地层水密度为1.05 g/cm3,最小井口压力为0.1 MPa;

TZ-1井:最大工作压力为26 MPa,地层水密度为1.05 g/cm3,最小井口压力为0.1 MPa;

TZ-2井:最大工作压力为26.3 MPa,地层水密度为1.05 g/cm3,最小井口压力为0.1 MPa。

依据腐蚀速率平均值与最大值预测的套管剩余壁厚进行套管校核,安全系数取1.1。当2种情况均满足储气库极限工况压力时,生产套管剩余强度符合标准,可进行再利用。当均不符合时,则该井不满足储气库老井再利用标准,需进行封堵或改造。若仅满足1种情况,需再一次进行壁厚测试对剩余强度重新进行校核评价。

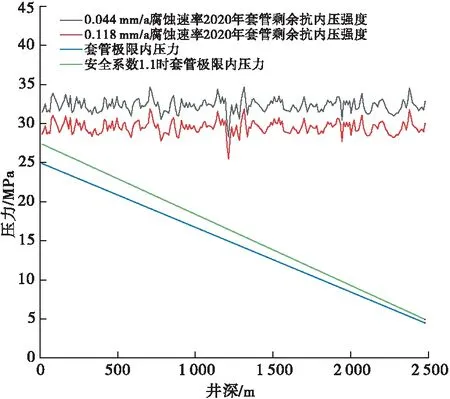

3.3.2 B-53井套管剩余强度校核

图8(a)和(b)分别为B-53井套管剩余抗内压强度和抗外挤强度。由图可知,B-53井在预测的套管剩余壁厚条件下,2种腐蚀速率下的套管抗外挤强度均小于储气库工作运行压力。1 800 m以下套管在注采作业时存在安全风险。

(a) 抗内压

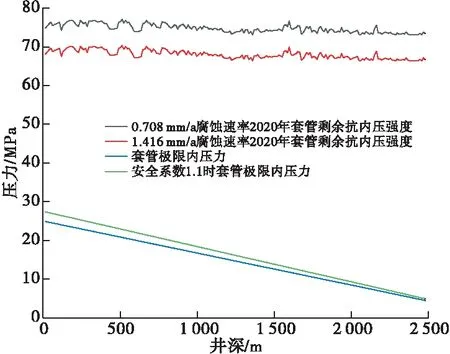

3.3.3 TZ-1井与TZ-2井剩余强度校核

TZ-1井与TZ-2井两口井工作压力,井身结构、套管类型等基本一致,套管剩余强度基本相同。如图9所示,(a)和(b)为TZ-1井套管剩余抗内压和抗外挤强度校核结果、(c)和(d)为TZ-2井套管抗内压和抗外挤剩余强度校核结果。由图可知,两口井的套管剩余抗外挤强度均满足最大腐蚀速率(0.118 mm/a)条件下的储气库极限工况运行压力,生产套管安全可靠。

(a) TZ-1井套管剩余抗内压强度校核

3.4 3口老井再利用可行性分析

3.4.1 B-53井再利用可行性分析

B-53井已服役43 a,虽然井口和采气树等井口设施完善,但其井身结构为二开结构,无技术套管作为第二道安全屏障;同时,套管采用非气密封扣型,上部套管无水泥环封固,气体从井下泄漏后可直接到达井口。同时,由3.3节可知,该井套管当前剩余抗外挤强度在2种腐蚀速率下均不能满足储气库工作压力标准。一旦发生井下注采管柱损坏,即会导致套管的损坏,极易发生气体泄漏等安全事故。当前条件下,B-53井不符合再利用标准,应对其进行封堵或改造。

3.4.2 TZ-1及TZ-2井再利用可行性分析

TZ-1井与TZ-2井2口老井情况相似:井口设施相对完善,井筒完整性良好。套管剩余强度满足最大腐蚀速率条件下的储气库极限工况工作压力,符合再利用标准。但其三开水泥并未返至井口,与储气库注采井标准还有一定差距,故在补挤水泥浆后,还 应对井口设施、套管壁厚等建立定期检测制度,保证2口老井在注采工况下安全运行。

4 储气库老井改造方案

B-53井井身结构及套管剩余强度均不符合储气库运行工况。但由于该储气库所处的湿地内无法建设新井,为确保储气库产能达标,本文提出了以下2套改造方案,分别将B-53井改造为气窜观察井或水平(定向)注采井。

4.1 气窜观测井改造方案

为保障储气库安全运行,防止注采气时发生气窜,可将B-53井改造为气窜观察井,具体改造方案如下,井身结构如图10所示。

图10 气窜观察井井身结构改造方案示意图

1)向B-53井储层进行挤注水泥封堵;

2)注入100~150 m水泥塞;

3)在盖层处进行射孔作业。

具体改造后井身结构如图10所示,该方案不改变B-53井原有的井身结构,可节约成本;同时可观测盖层的天然气窜漏情况,保证储气库运行安全,也为改造为注采井留下了空间。

4.2 水平(定向)注采井改造方案

为使储气库产能达到设计要求,提出了将B-53井改造为水平(定向)注采井的方案,井身结构如图11所示。具体改造方案如下:

图11 水平(定向)注采井井身结构改造方案示意图

1)对原井眼生产套管进行切割拔套管作业;

2)将原二开247.7 mm井眼扩径为298.5 mm井眼,并采用244.5 mm套管下深至2 100 m,水泥返至井口;

3)进行三开钻进,采用215.9 mm井眼进行水平井钻进,并下入外径139.7 mm套管,水泥返至井口。

该方案符合储气库注采井要求,既可保证储气库井安全运行,又可增加一口注采井,提高储气库产能。

5 结 论

1)提出了一套枯竭油气藏型储气库老井再利用可行性分析流程。从建井数据、套管腐蚀速率和老井套管剩余强度校核等方面进行可靠性评价,并对老井再利用可行性进行分析,为相关标准的制订提供了参考依据。

2)腐蚀速率与服役井工况有关,储气库注采井腐蚀速率大于原注气井腐蚀速率,采油井腐蚀速率最小。同时,腐蚀速率随服役时间的增长而增长。

3)对D储气库3口老井进行了再利用可行性分析。B-53井由于井身结构及套管剩余强度、套管扣型以及水泥返深等因素均不满足储气库工况要求,不符合再利用标准,需进行封堵或改造。TZ-1井与TZ-2井井口设施、套管剩余强度、套管扣型以及水泥返深等均满足储气库注采井工况要求,可进行再利用。

4)对不符合再利用标准的老井提出了2种井身结构的改造建议。一是改造为气窜观测井:对老井储层进行封堵,在盖层处射孔,观测盖层天然气气窜,可保障储气库安全运行,改造成本低;二是改造为水平(定向)注采井:进行拔套管作业,重新进行二开及三开钻井,改造为储气库注采井,可增加储气库产能。