一种热敏可逆变色彩色铅芯的研究

2022-04-01王莉

王莉

上海乐美文具有限公司 上海市青浦区 201703

彩色铅芯即彩色铅笔用色芯,是一种由颜料、染料、油脂、蜡、填充剂、黏合剂等材料组成的固体书写材料[1]。热敏可逆变色彩色铅芯是指其中的颜料为热敏可逆变色材料。热变色材料是指一些化合物或混合物在受热或冷却时可见吸收光谱发生变化的功能材料,它具有颜色随温度改变而变化的特性[2]。发展初期基本都是不可逆热变色材料,主要用于示温的涂料类,如在炼油装置中用作超温报警涂料、航空工业中用来指示材料的表面温度分布以及仪器上广泛应用的热敏纸上的成色剂等。这些热变色材料多为无机金属类热变色材料,变色温度都较高,其测温上限可超过1200℃。上世纪80年代以来,国外热变色材料的发展趋向于低温及可逆两个方面[2],低温可逆热变色材料出现了一系列新品种。特别是近年来伴随着微胶囊化技术的应用,热变色材料出现了许多新品种,应用面也已从最初的示温作用拓展到纺织品、印刷、涂料、玩具、防伪、厨房用品和娱乐等日常生活的各个方面。在文教行业,变色墨水、变色铅笔、圆珠笔油,以及变色指甲油、玩具等产品都已经问世,极大地丰富了人们的生活。可逆有机热变色材料将会越来越多地应用于日常生活的产品,这肯定会成为其应用的主要方向。随着可逆热变色材料应用面的扩大,其需求量无疑也会日益增加,逐渐显示出潜在的经济效益和社会效益。

本文主要对一种热敏可逆变色铅芯的配方和工艺进行研究。相对于普通铅芯和彩色铅芯,热敏铅芯具有特殊的变色能力。它在常温下显示颜色,当色芯受热到一定温度时,颜色完全消失,然后由高温恢复到常温时铅芯仍为无色,当温度继续降低至临界温度(显色温度)时其颜色才恢复到原来的有色状态。热敏可逆变色铅芯主要是采用具有热敏可逆变色的色浆,配合蜡、黏合剂、填充料等,再经混合、研磨、挤芯、烘干、显色等工艺处理制备得到。

1.实验部分

1.1 主要仪器

实验捏合机、三辊研磨机、挤芯机、红外水份仪、精密热风烘箱、铅芯强度仪、冰柜。

1.2 配方组成

1.2.1 胶黏剂

彩色铅笔笔芯主要以黏土为黏结剂,即通常所说的“黏土色芯”,但是仍然需要使用一定种类的胶黏剂,从而使颜料和填充料黏结起来,以保证色芯具有一定的强度、芯尖受力等性能符合色芯的使用要求[3]。所用的胶黏剂一般为水溶性树脂,如纤维素、阿拉伯胶、黄耆树胶、桃胶、水溶性糊精等,从黏结强度、柔韧性、崩断芯等综合考虑,本文采用羧甲基纤维素钠(即CMC)做为铅芯的胶黏剂。

1.2.2 油脂和蜡

油脂和蜡是彩色铅芯配方的重要组分,能赋予铅芯良好的书写润滑度和着色力,使铅芯具有强度和硬度,一般为硬脂酸、石蜡、微晶蜡、巴西棕榈蜡、动植物蜡如蜂蜡木蜡、费托蜡、聚乙烯蜡等中的一种或多种。本文采用硬脂酸、石蜡和巴西棕榈蜡,并以一定的比例混合组分使用。

1.2.3 热敏可逆变色色浆

热敏色浆是热敏变色彩色铅芯的主要组成部分,包括提供颜色的热敏变色颜料(发色剂)、显色剂、溶剂和添加助剂等。当材料加热到某一温度(或温度区间),颜色发生变化,呈现出新的颜色,而当温度恢复到初温后又能恢复到原来的颜色。本文所用热敏可逆变色色浆,其为聚合物包囊体系,在常温下显示某种颜色,当受热后(约60℃)快速消色,当温度下降到常温时,仍然为无色,必须降温至-20℃左右才能恢复到原来的有色状态,具有很宽的消色-复色温度,并且颜色变化具有可逆性。在热敏可逆变色中性墨水中,热敏色浆的粒径相对较小,一般小于3 μm,专利CN200480028064.7对热敏墨水的改进要求墨水中存在的固体粒度小于1.5 μm,还有一些研究者分析热敏可逆变色中性墨水所用的热敏色浆平均粒径均在1.5~3 μm之间[4]。彩色铅芯配方中所用的热敏色浆粒径相对较大,为5~15 μm,粒径分布较宽,更加容易发生沉淀或者絮凝,这对色浆制备和生产提出了更高的要求,同时又要避免色芯生产工艺过程中搅拌或研磨对微胶囊的破坏,因此色浆的制备和选择更为复杂。另外,微胶囊中主溶剂和助溶剂的相容性对色浆的热性能影响较大,这直接影响着色浆的温变性能,所以在制备热敏色浆时,色浆自身的稳定性以及与色芯配方中复配体系的相容性都是需要考虑的因素。

1.2.4 填充料

涂料中所用的填充料(也叫体质颜料)起骨架作用,用来调节涂料黏度,控制涂料光泽,增加涂膜厚度,提高涂层的拉伸强度、耐久性和干遮盖力,同时提高涂料的固含量,降低成本[5]。常用的填充料为滑石粉、高岭土、碳酸钙、硅藻土等中的一种或多种。本实验采用水洗高岭土和滑石粉混合使用的方式,混合比例为2:1,其中水洗高岭土的可塑性提供给热敏可逆彩色铅芯黏结性和强度,而滑石粉的滑腻性则有效提高了色芯在使用过程中的书写润滑性。

1.2.5 其他助剂

热敏可逆彩色铅芯配方中含有多种性质的组分,有各种蜡和油脂、水溶性树脂、水性热敏色浆、填充料等。为了使互不相容的油性蜡和水性树脂能够混合均匀,并且成为一个稳定的体系,需要添加合适的乳化剂,同时也可以帮助填充料的混合和分散。所述的乳化剂为脂肪醇聚氧乙烯醚RO-(CH2CH2O)n-H,其中R为烷基,n为正整数,一般为10、15或20;蓖麻油、氢化蓖麻油与环氧乙烷缩合物如EL-30、40、60;吐温系列如T-40、60、80;聚乙二醇脂肪酸酯如PEG400MS中的一种或多种。

2.结果与讨论

2.1 热敏可逆彩色铅芯的制作工艺

本文对一种热敏可逆变色铅芯的配方和工艺进行了研究,配方中包括下述按质量份计的各组分:

胶黏剂 5~10热敏色浆 20~50石蜡 1~8硬脂酸 2~10巴西棕榈蜡 0~5乳化剂 0~2填充料 30~70

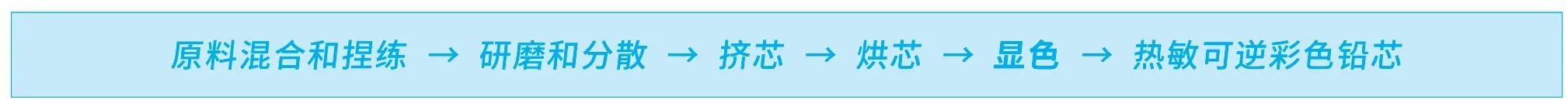

正常的彩色铅芯需要经过原料的混合和捏练,研磨和分散,挤压成型,以及色芯的烘干四个阶段。热敏可逆彩色铅芯则在之前的工艺过程中,由于加热需求导致热敏颜料消色,需要在色芯烘干之后增加复色工艺,即将色芯密封放置于-20℃的冰柜中进行显色,最后取出放置恢复至室温,得到热敏可逆彩色铅芯。其生产工艺流程如(图1)所示。

图1 热敏可逆色芯工艺流程图

具体工艺步骤如下:将以上质量份的填充料和胶黏剂加入试验捏合机混合15min,加入总质量份10%~30%的纯水并继续搅拌15min左右以使其中的胶黏剂充分吸水溶胀,然后将熔化完全的硬脂酸、石蜡、巴西棕榈蜡混合蜡液倒入捏合机内,在50℃~60℃条件下捏合1h,出料后经三辊研磨机研磨分散,同时用红外水分测定仪检测研磨物料的含水量至所需水份。将物料密封保存稳定24h以上后用挤芯机进行挤芯,然后将色芯置于精密热风烘箱中于40~45℃烘干,此时的色芯是无显色的,最后将烘干后的色芯放入低于-20℃的冰柜中24 h以上进行显色,得到热敏可逆彩色铅芯。

可将色芯在显微镜下检测各原料的混合状态,如是否混合均匀,内部是否存在气泡和开裂现象,如(图2)所示,左图显示色芯物料混合不均匀,并且有明显开裂。检测色芯的水份、弯曲强度等指标,最后将合格的色芯经刨槽、胶芯、刨杆、上漆等工艺制得铅笔。

图2 显微镜下热敏可逆彩色铅芯截面图

2.2 实验结果

2.2.1 黏合剂用量和色芯弯曲强度

色芯需要具有一定的弯曲强度,这直接决定了色芯抗折断的能力,也为了保证铅笔在后续制作工艺如胶芯、刨杆过程中不断芯,而黏合剂即配方中CMC的使用,确保了色芯具有这种能力。CMC使用量越大,色芯弯曲强度越高,硬度也会随之增加,着色力降低;反之,CMC使用量越小,色芯弯曲强度越低,硬度降低,着色力增加。日本工业标准《铅笔、彩色铅笔及其铅芯》JIS S6006—2007中规定,用作书写、图画的中硬质色芯弯曲强度为20~25 MPa。将CMC添加量不同的色芯用铅芯强度仪测试并由公式σ=8FL/πD3(其中:F是压力,L是两支点距离,D是色芯直径)计算得到色芯的弯曲强度如(表1)所示。

表1 CMC用量与色芯弯曲强度(色芯D=2.8 mm,L=40 mm)

由(表1)可以看出,当CMC使用量在5~12时,由铅芯强度仪测得色芯折断时的压力为435~527 g,计算色芯的弯曲强度在20~25 MPa之间。但是当弯曲强度大于24 MPa时,色芯较硬不容易着色,这是由于热敏可逆变色色浆中组成成分较多比较复杂,与普通彩色铅笔单纯使用颜料研磨产生了比较大的差异。由于CMC种类繁多,更换厂家和规格时,分子量和取代度会有所不同,因此使用量和弯曲强度的关系需要重新确定。

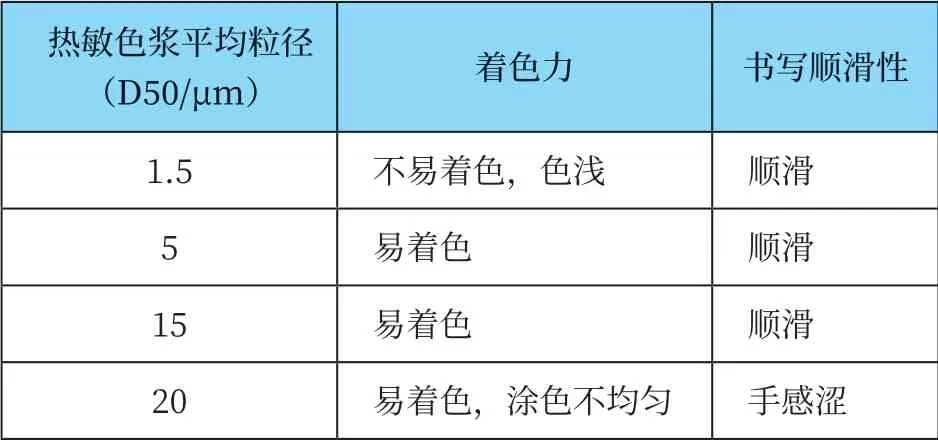

2.2.2 热敏色浆粒径和色芯着色力

毋庸置疑,随着热敏色浆使用量的增加,着色力随之增加,而不同颜色因本身性质的不同,也具有不同的着色力。以黑色为例,当配方中色浆使用量达到40质量份时,着色力满足要求,在这一浓度下使用具有不同粒径的热敏色浆进行试验,结果如下(表2)。

表2 粒径对着色力的影响

由(表2)可以得出,当热敏可逆色浆的粒径为5~15μm时,色芯的使用性能比较好,书写手感顺滑,容易着色。粒径太小不易着色,粒径≥20 μm时则由于热敏色浆在制备过程中,粒径较大工艺过程更难稳定控制,制出的粒径分布更宽,明显影响书写顺滑性和稳定性。

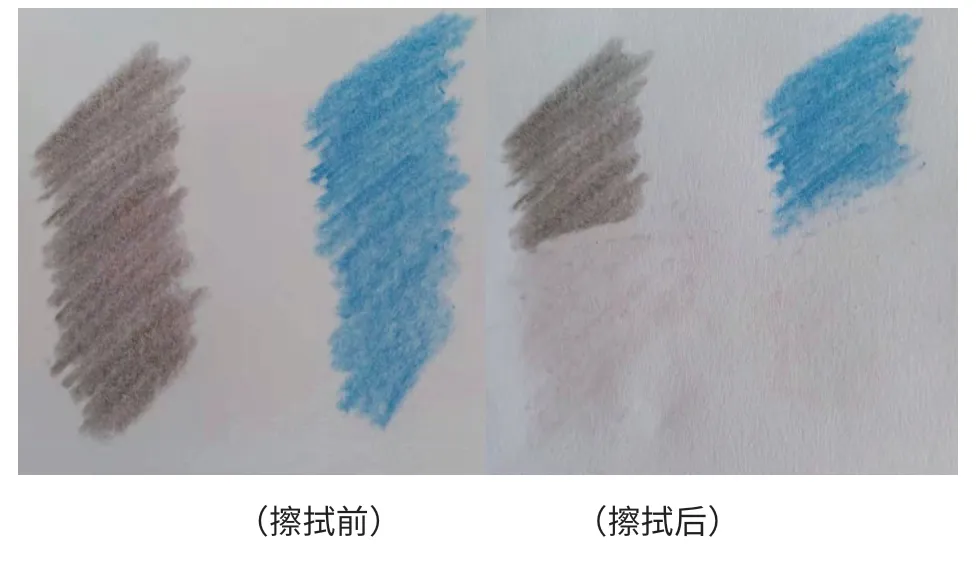

2.2.3 色芯的可擦除性

依据轻工行业标准QB/T 2993—2008《可擦性油墨圆珠笔和笔芯》中6.6可擦性试验,使用橡胶或塑料橡皮按一般方式擦拭,用力轻重以书写纸纸面无明显损伤为度。图3 为书写痕迹擦拭前后的对比图,经使用橡皮正常擦拭后,书写痕迹基本消除。

图3 书写痕迹擦拭前后对比图

2.2.4显色效果与可逆性

热敏可逆变色彩色铅芯,其消色-显色的可逆性是其重要特征。将消色后的色芯或者书写痕迹放置低于-20℃的冰柜中24 h以上,颜色可以恢复。

3.总结

通过对热敏可逆变色彩色铅芯配方和工艺的研究,得到弯曲强度满足书写要求,书写顺滑,易着色,书写痕迹橡皮可轻松擦除无掉屑的热敏变色彩色铅芯。色芯配方中胶黏剂添加量5~10份时,弯曲强度在20~24 MPa之间时满足书写要求;热敏可逆色浆的粒径为5~15 μm时,制得的色芯使用性能比较好,书写手感顺滑,容易着色。