尿素装置中甲铵液粘度和密度测量研究

2022-04-01张超,李芳,常武

张 超,李 芳,常 武

(河南心连心化学工业集团股份有限公司,河南 新乡 453000)

0 引言

斯塔米卡邦二氧化碳气提法尿素工艺通常由7个工序组成:CO2压缩和H2脱除、液氨升压、合成尿素及CO2汽提、低压循环、解吸水解、尿液蒸发造粒、产品包装与储存等工序。合成尿素的原料主要包括氨和二氧化碳,它们与尿素装置本身回收的甲铵溶液经过加压后进入合成系统。合成系统包括合成塔、气提塔、高压甲铵冷凝器和高压洗涤器等4个主要设备。合成系统的压力为14MPa~15MPa,反应温度为180℃~185℃,氨碳比约为2.95,可以完成约60%二氧化碳转化率。合成塔出料中含尿素、甲铵、CO2、氨等反应熔融物,它们通过气提塔被二氧化碳气提,甲铵在气提塔中分解为NH3和CO2,然后进入高压甲铵冷凝器,尿液经气提后流至精溜塔。合成塔顶出来的气体在高压洗涤器内被来自回收塔的甲铵浓溶液吸收后,再与原料液氨一同流至高压甲铵冷凝器,氨与CO2反应形成甲铵液,甲铵液可以进一步在合成塔内生成尿素。尿素从气提塔出来以后,经过精馏、闪蒸、一段蒸发及二段蒸发后,使尿液中的尿素浓缩至浓度约99.7%,再通过尿素泵将其输入到造粒塔进行喷淋造粒,从而制得颗粒状的尿素成品。NH3、CO2和水蒸气从精馏塔蒸发出来以后进入到低压甲铵冷凝器,将这些蒸出的气体冷凝到氨水槽内。当中大概九成的稀氨水进入到水解系统进行尿素的水解,再通过精馏塔进行浓缩之后进入到低压甲铵冷凝器;其余的稀氨水于中压吸收塔内吸收来自高压洗涤的尾气至某个浓度后,也进入到低压甲铵冷凝器。它们在冷凝器形成甲铵浓溶液,再被输送到合成系统[1]。

然而在尿素生产过程中,能耗的高低不仅取决于高压系统的转化率,同时还取决于回收系统的好坏[2]。甲铵液浓度的高低直接影响到CO2的转化率,对系统能耗及产量有直接影响,中、低压甲铵液的循环量对合成塔转化率影响不大,而且能够让更多的甲铵液参与高压合成反应,不仅提高了中压系统的吸收能力,降低了中压甲铵液的结晶温度,增大了中压系统的操作弹性,而且可降低水解系统的负荷。由于当前合成塔出液含氨质量分数只有7.0%~7.5%,低于设计值(8.0%),而且汽提效率达到80%以上,说明汽提时尿液中没有足够的氨挥发出来吸收热量以降低尿液自身温度[3]。因此,可适当增加高压系统的氨量,即增大氨碳比,既可保持合成塔有较高的转化率,又可降低汽提塔的出液温度。因此,测量尿素系统中甲铵液的浓度对尿素的生产具有重要的意义[4]。

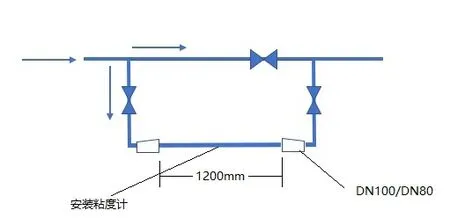

甲铵液具有腐蚀性强、凝固点高,在温度稍降低时即会产生结晶的特性。经过研究,高温下的甲铵液本身具有强腐蚀性,并且在合成尿素的过程中会产生异构氰酸铵和腐蚀性很强的氰酸[3],不仅仅会对仪表造成一定腐蚀及堵塞,也会对管道造成一定腐蚀。因此,测量甲铵液的仪表不仅要具有较高的耐腐蚀性和精度,同时也要有防堵塞机构。在实际生产中,为了测量中压甲铵泵出口、高压甲铵泵入口的甲铵液密度和粘度,往往在需要测量密度的介质管线上专门设置一条回流管线,用于测量甲铵液的密度和粘度,具体设计如图1所示。按照图1所示的测量甲铵液浓度和密度的质量流量计就要选择特殊材质,同时考虑管道伴热、防结晶措施、大管线回流等造成能源的浪费,因此在满足工艺要求的情况下选择新型的测量。

图1 工艺PID图Fig.1 Process PID diagram

1 新型甲铵液粘度测量仪表

常压闪蒸冷凝液冷凝后的液相返回到低压甲铵冷凝液回收槽中,该液相的浓度直接影响到甲铵液的密度。将冷凝吸收液的流量从1.05m3/h提高到1.3m3/h时,有利于气相中的氨的冷凝吸收,同时也保证了该冷凝器不会发生结晶现象。在氨耗指标范围之内将气相氨含量控制在0.65%左右,甲铵液的密度较低,其他各项工艺指标也满足系统要求。

尿素溶液中的甲铵浓度越高,其腐蚀性就越强。这是因为甲铵浓度越高则液相中的氨基甲酸根离子的总数越多,则还原性越强,越容易破坏不锈钢表面的氧化膜。甲铵液对不锈钢具有很强的晶间腐蚀能力,尤其是焊接接头的熔合线处被腐蚀成刀口状。溶液中的硫化物和水含量的增加,会加剧晶间腐蚀的程度。这是由于尿素甲铵液会使不锈钢产生敏化态和非敏化态的晶间腐蚀。敏化态晶间腐蚀的产生是由于不锈钢在敏化态(焊接)时,晶间析出了碳化铬(不锈钢的敏化温度是450℃~850℃)。由于铬的扩散速度小于碳的扩散速度,在晶间形成或析出碳化铬后,碳很快补充到晶间附近,而铬则来不及扩散到晶间,于是产生晶间贫铬区,贫铬区的优先腐蚀导致产生晶间腐蚀。另外在尿素甲铵液中,不锈钢会由于晶间硅、磷等元素的偏析富集而产生非敏化态的晶间腐蚀[5]。

针对尿素工段这种特殊介质,如何准确测量甲铵液的粘度和密度,对工艺操作及其重要。在认真阅读参考文献[6]和[7]后,分析介质特性,深入了解现场工艺情况,最终选择新型甲铵液粘度测量仪表(艾默生FVM插入式粘度计),采用插入方式,可用于管道、敞口或密闭贮罐中液体粘度的测量。不同于质量流量计、旋转粘度计、毛细管粘度计等其他类型粘度测量仪表,新型粘度计的测量元件仅由一个金属振动音叉构成,无其他外部辅助部件,结构上简单可靠,所需的维护量较小,但是对介质的流速度有一定要求。因此,在安装时要考虑介质特性、安装方式等。

1.1 测量原理

FVM插入式粘度计是一种精确的粘度测量仪表,可用于管道、敞口或密闭贮罐中液体粘度的测量。不同于旋转粘度计、毛细管粘度计等其他类型的粘度测量仪表,FVM粘度计的测量元件仅由一个金属振动音叉构成,无其他外部辅助部件,结构上简单可靠。因此,该类型的粘度测量仪表所需的维护量较低。

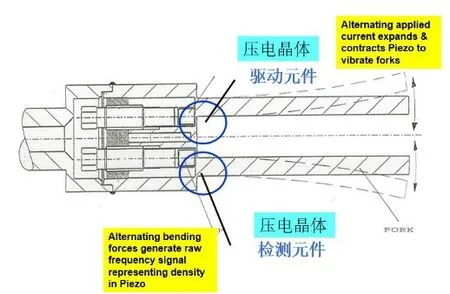

艾默生FVM插入式粘度计由位于音叉底部的两个压电晶体构成,如图2所示。一个压电晶体激励使其维持振动,另一个压电晶体用于检测其振动频率,内置PT100热电阻用于测量温度并对测量结果进行修正。

图2 测量元件外形图Fig.2 Outline drawing of measuring element

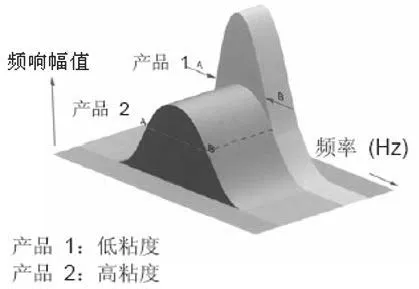

首先,使用额定能量激励音叉以谐振频率(振幅最大)振动,获得其在液体中的谐振频率。然后,再以额定能量的一半激励音叉振动,获得在1/2振幅处(-3db点)曲线上A点的频率,如图3测量原理所示。根据这两个测量值,计算出相应的带宽(B-A)和谐振频率(A+B)/2参数,进而得到品质因数Q,见公式(1)。最终,根据品质因数Q计算出流体的动力粘度Q1和Q2。通过对上述粘度计工作方式的分析可知,该粘度测量所依据的就是能量衰减原理,即振动能量衰减随液体粘度的增加而增加。

图3 测量原理Fig.3 Measurement principle

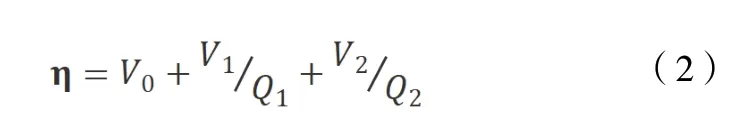

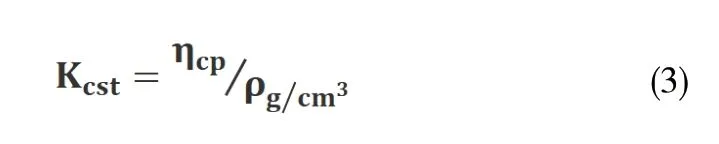

根据Q(质量因数)计算出被测流体的动力粘度η,粘度计算公式如下:

其中,V0,V1,V2是粘度计的仪表校准系数,通过工厂校准获得。根据两次测量得到的频率带宽并结合仪表校准系数,就得到当前被测液体的动力粘度。根据振动式密度计的原理,谐振频率是液体密度的函数,通过测量振动元件在液体中的振动频率,可以得到液体的密度。因此,FVM插入式粘度计在测量粘度的同时测量液体的密度。根据液体的动力粘度与密度,就能够计算出运动粘度Kcst。由于该粘度计内置PT100热电阻,除了做温度补偿外,还可以测量液体的温度。

通过以上的分析可知,使用FVM插入式粘度计,可以同时获得动力粘度、密度和温度3个测量值,以及据此得到的运动粘度计算值。因此,安装一台测量仪表可以获得4个过程量,这极大地方便了工艺操作。由于FVM插入式粘度计仅有两个mA输出通道,可以选择直接输出任两个过程量测量结果,其他测量结果可以通过Modbus通讯或Hart通讯方式获取。

表2 温度测量精度Table 2 Temperature measurement accuracy

1.2 安装要求及精度

由于FVM插入式粘度计是基于能量衰减的工作原理,为保证测量结果的重复性及准确性,需要控制液体流速在较低的范围内流动,避免液体流速对测量结果的额外影响,同时也要考虑工艺介质特性,仪表的适应性、安装方式等。通过多次试验以及与厂家的沟通,液体流速控制在0.3m/s~0.5m/s时,效果最佳,既能满足工艺对响应速度的要求,又可以获得最佳的测量性能。另外FVM插入式粘度计测量的是工况条件下的动力粘度、密度以及温度,为降低温度差异的影响,需要在仪表以及安装管道上做保温处理。

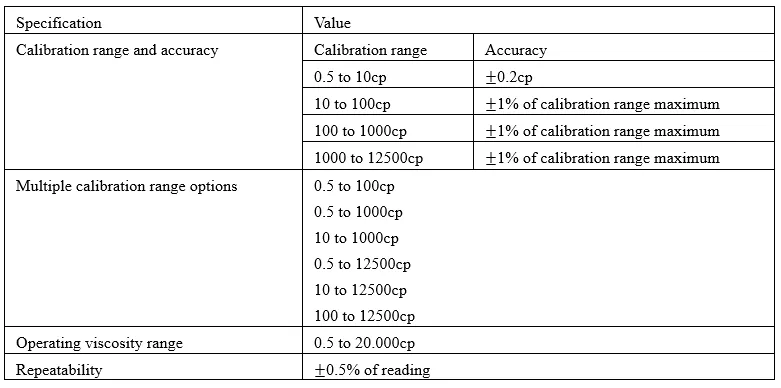

FVM插入式粘度计的安装方式:依据FVM插入式粘度计的工作原理,该粘度计既可以安装在水平管道(粘度计位于管道侧面),也可以安装在竖直管道上,安装方式如图4、图5所示。图4为粘度计音叉的开口与地面垂直,采用此安装方式时,过程流体的流速应小于0.5m/s。如果被测流体的流速超过0.5m/s,可采用如图5所示的旁路分流安装方式。经过与工艺人员的确认,本次采用图5所示的方式安装,并增加保温、伴热,在降低流速的同时,保证甲铵液不结晶,有效地保证了测量仪表的长周期稳定运行。由于该仪表为多功能仪表,因而该仪表可以对甲铵液动力粘度、温度、压力进行测量,测量精度见表1~表3。

图4 密度安装方式图Fig.4 Density installation diagram

图5 流出超过0.5 m/s时的安装方式Fig.5 Installation method when the outflow exceeds 0.5 m/s

表1 动力粘度测量精度Table 1 Dynamic viscosity measurement accuracy

表3 压力测量精度Table 3 Pressure measurement accuracy

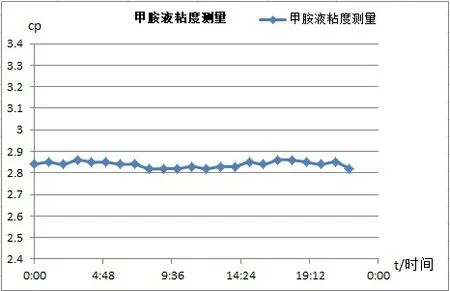

2 运行效果

自2021年2月份尿素装置开车以来,经过1年多时间的运行,目前该仪表运行稳定,与工艺的估算值相吻合。在尿素装置运行稳定时,截取该测量仪表一天的运行数据,并导入EXCEL进行统计分析。甲铵液的粘度、密度测量结果如图6、图7所示,通过图6、图7可以看出,甲铵液粘度、密度测量结果偏波动较小,粘度基本保持在2.85上下线波动,密度保持在11070kg/m3上下线波动,与工艺的稳定运行相吻合。通过与工艺人员沟通,尿素甲铵液粘度和密度的准确测量,为工艺人员的操作提供了可靠的依据,对提高甲铵液浓度以及CO2转化率等有了一定的数据参考。同时,也证明了采用FVM插入式粘度计测量的准确性。

图6 甲铵液粘度测量图Fig.6 Viscosity measurement chart of methylammonium solution

图7 甲铵液密度测量Fig.7 Density measurement of methylammonium solution

3 结论

能耗的高低不仅取决于高压系统的转化率,同时还取决于回收系统的好坏。提高低压甲铵液浓度,有效地解决了实际生产中遇到的难题。本文从低压压力、温度,低调水温度等因素的控制出发,总结出提高甲铵液浓度的方法,从而提高CO2转化率[8]。

对于工艺复杂,具有强腐蚀性,容易结晶的介质,在选择新型测量仪表时,必须首先弄清楚介质特性,所选仪表的适应性,以及安装要求,并结合工艺人员了解其测量的必要性。其次,根据仪表的测量原理、安装方式,采用回流管线或者其他的引出方式,降低(或提高)其流速、温度等,保证仪表的测量精度。最后,对新型仪表运行进行长期的观测,尤其是在工艺介质波动较大时,观测仪表测量精度以及反应速度,并进行分析,不断地总结优化。

本文通过对甲铵液介质和艾默生罗斯蒙特FVM插入式粘度计的测量原理和安装方式进行分析,并结合工艺人员明确了甲铵液粘度和密度测量的重要性。分析仪表测量需要条件,在工艺介质的流速不能满足仪表测量需求时,构建回流管线安装测量仪表,同时考虑伴热等防护措施。从运行效果看,目前采用新型FVM插入式粘度计运行稳定,测量精度满足工艺使用要求,为尿素的稳定生产提供重要监测参数。同时,也为在该工艺情况下的仪表选择积累了一定的经验。