玉米秸秆皮纤维湿法非织造布工艺设计和表征

2022-04-01邹红亮侯哲生马圣东

邹红亮,侯哲生,马圣东

(1.吉林化工学院 材料科学与工程学院,吉林 吉林 132022;2.吉林化工学院 机电工程学院,吉林 吉林 132022)

再生纤维素纤维原料来源途径广泛,应用性能极佳,价格相对便宜,受到人们的广泛关注[1]。玉米秸秆皮纤维素纤维和黏胶纤维同属于再生纤维素纤维,目前对这方面的研究资料相对较少,但与其他高性能再生纤维素纤维相比,具有来源丰富、降解性优良和抗拉性强等优点。采用玉米秸秆为原料进行非织造布加工,与其他非织造工艺相比,湿法非织造工艺是一种新兴的非织造工艺。该技术使用短纤维生产完整的非织造结构,而粗纺网和空气布放网依赖于纤维的长度和纤维之间的黏结性,以获得结构的完整性,它使用水介质作为分散剂,而不考虑要处理的纤维,因此不需要有机溶剂溶解纤维和生产网。短纤维和再生纤维的使用以及用于分散纤维的水都可以回收利用,这大大降低了非织造布的成本[2]。

玉米秸秆是农业废弃物,其纤维可以用于纸浆和造纸等工业用途,而不需要任何额外的成本[3]。玉米秸秆纤维可用于生产生物复合板(BCB),是生产此产品的农业天然高分子材料[4],它是各种类型农业废物的通用名称,如小麦、水稻和玉米[5],是最可利用的废物资源之一。草纤维BCB是由两种或两种以上的生物/天然材料组合而成的具有特定性能的新产品,通常在功能和用途上更优越,具有其单独成分[6]所没有的特征。天然纤维的最大特点包括相对较低的重量、较高的比强度、易成形性、较强的抗疲劳和耐腐蚀能力[7]。可以看出目前国内外对玉米秸秆纤维的研究相对较少,而且都是侧重于和其他高分子材料相结合,才能实现其效果。再者就是关于玉米秸秆纤维素纤维的悬浮液制备工艺也少有研究,基本上可以说是空白。在再生微晶纤维素悬浮液的制备工艺[8]前提下,讨论并设计了玉米秸秆纤维素纤维湿法成网工艺,研究了3种不同质量分数的分散剂、黏合剂、浆料和打浆时间对非织造布有关性能的影响,以期得到有应用价值的非织造材料。

1 试验部分

1.1 材料与仪器

1.1.1 材料

玉米秸秆纤维素纤维(长度5 mm,直径7μm,自制);氢氧化钠(分析纯,广奥生物科技有限公司);聚乙烯醇PVA(化学纯,伯顺化工有限公司);无水乙醇(分析纯,丰仓化工有限公司);丙酮(分析纯,丹沛化工有限公司);丙基三甲氧基硅烷(化学纯,扬子精细化工有限责任公司);盐酸(分析纯,营口东方化工原料有限公司)。

1.1.2 仪器

902201型湿法纤网快速成型仪(德国HG公司);DHG-9145A烘箱(吴江市威信电热设备有限公司);搅拌器JJ-1(上海江星仪器有限公司);HC2004电子天平(苏州顺强机电设备有限公司);YG141D织物厚度仪(无锡市三环仪器有限公司);F784数字织物透气量仪(东莞市特斯特检测仪器有限公司);BWN-10KN电子织物强力机(大荣纺仪)。

1.2 湿法非织造布工艺

设计的样品面密度为100 g/m2。

1.2.1 纤网的制备

(1)纤维原料准备。将玉米秸秆纤维素纤维放入丙酮溶液中1.5 h后,用无水乙醇冲洗,然后在80℃烘箱中进行烘干,这样能清除玉米秸秆纤维素纤维表面的其他成分。准备浓度为2.1 mol/L的盐酸溶液,将其和玉米秸秆纤维素纤维混入烧杯中,将烧杯放到55.4℃水浴中,对玉米秸秆纤维素纤维进行改性操作,改性时间12 h。结束改性后,将玉米秸秆纤维素纤维的长度剪切到5 mm。

(2)悬浮液的制备。把盐酸提前放入冰箱1 h左右,称取2 g玉米秸秆纤维素纤维,放到250 ml的三口颈瓶中,再将其放到盛有冰水混合物生物保温器皿中并将其固定住,从冰箱取出冷盐酸150 ml,并将纤维放入其中。温度大约3℃,在冰水浴中用搅拌器搅拌(转速300 r/min)12 h,当纤维素充分溶解以后,得到的是澄清纤维素溶液。将完全溶解的纤维素溶液匀流移入盛有2 L蒸馏水的量杯中,持续机械搅拌,此时能看到絮状析以出,全部析出后,使用离心机分批次在11 000 r/min下离心5 min左右,将上层清液移除,循环多次。全部离心后,用NaOH溶液混入已离心处理的纤维素悬浮液,使其溶液的p H值为中性,再在一定的转速下离心5次,高压保存待备用。

(3)搅拌。采用机械搅拌机对配置好的玉米秸秆皮纤维悬浮液进行搅拌处理,搅拌速率为8 000 r/min,搅拌时间为5 s。

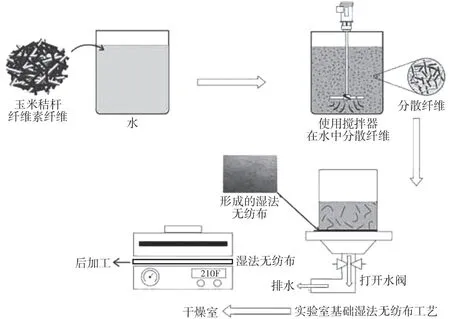

(4)样型。在湿法纤网快速成型仪的作用下,将悬浮液进行处理,使其成分散均匀的纤网。湿法非织造布工艺如图1所示。

图1 湿法非织造布生产工艺流程

形成的悬浮液不能很好地平均分散,纤维间的抱合力小,因此需要在悬浮液里加入适量的分散剂对其进行分散,使其具有优异的性能。

1.2.2 黏合剂和分散剂加固工艺

将丙基三甲氧基硅烷分散剂倒入一定量的蒸馏水中,充分搅拌和蒸馏水均匀混合,制备出3种不同浓度的分散剂;接着将玉米秸秆纤维素纤维加入丙基三甲氧基硅烷溶液中,不断搅拌,使得玉米秸秆纤维素纤维进行一个简单的分散;初步分散后,由于浆料质量分数的不同,机械搅拌机对配备好的浆料进行搅拌,设置对照组三组,搅拌时间为变量。对每一组纤维进行充分分散,即获得试验所需的浆料。湿网成型器对浆料进行加工,浆料经过滤网,脱水后最终得到纤维网。准备一定质量分数的PVA黏合剂溶液,在室温下将纤维网浸入。经过轧车,除去多余的水、黏合剂和其他杂质,使纤维之间相互缠结,随后用烘箱把纤网烘干,纤网就会加固,得到所需的玉米秸秆皮纤维素纤维湿法非织造布。

断裂强力是衡量玉米秸秆皮纤维素纤维湿法非织造布性能好坏的指标之一。通过阅读相关文献得知,黏合剂质量分数、分散剂质量分数、浆料质量分数和搅拌时间对玉米秸秆皮纤维素纤维湿法非织造布性能影响较大。用断裂强力作判断指标,进行四因素三水平的正交试验,从这个正交试验中得出湿法非织造布最佳性能的工艺参数。

选用4个因素设计出的正交试验,正交试验方案见表1。

表1 正交试验因素水平表

1.3 性能探讨

1.3.1 厚度

GB/T 24218.2—2009《纺织品非织造布试验方法第2部分:厚度的测定》,严格按照此国标执行。取5块方形试样,在砝码120 c N的加压下,压脚面积2 000 mm2,加压数10 s;随机抽试样,用织物厚度仪进行相关测试。测得试样厚度数值,再选取几个试样的厚度,取它们的平均值。

1.3.2 断裂强力

断裂强力依据GB/T 24218.3—2010测试。将湿法非织造布剪成10 mm×50 mm的规格,拉伸预加载荷,设置参数为0.4 c N,将选出的样品连续测试5次,计算出试样的平均值。

1.3.3 透湿率

依据GB/T 12704.2—2009进行测试,裁剪出随机形状的试样。用蒸发法,将装有一定量蒸馏水且封以非织造布试样的透湿杯放置于试验箱内,进行测试,2 h后,统计出透视杯的质量变化情况,算出相应的透湿量,单位g/(m2·d)。重复此步骤5次,取其平均值。

2 结果与讨论

2.1 宏观形貌

图2是以玉米秸杆皮纤维素纤维为原料制备出非织造布的宏观形态。纤维之间相互缠结,随机取向分布,纤维间排列紧密,结构极其致密。因为玉米秸杆皮纤维素原纤化高,经过处理,玉米秸杆皮纤维素纤维可分裂成微米级的原纤,丰富的原纤结构,使得玉米秸杆皮纤维素纤维具有良好的结合力。

图2 湿法非织造布的样貌

选定浆料质量分数为0.15%,打浆时间为15 min,4种不同分散剂质量分数制备的非织造布。图3是扫描电镜下的观察图,在扫描电镜下可以看到纤维无序排列,选其局部高倍观察,交叉缠绕形成纤网。图3(a)中,红虚线区域的湿法非织造布纤维缠结呈现出明显的浓缩带状结构,这是由水缠结产生的高速搅拌形成的。从图3(b)和图3(c)中可以看出,纤维组件是由纤维错开排列而成的。采用黏合剂进行粘合的样品没有出现明显的黏合颗粒。分散剂分散后的样品在非织造布表面存在黏合剂。图3(d)也显示了纤维的缠结和黏合。此外,非织造布密度也高于织带非织造样。

图3 不同条件下的扫描电镜图

2.2 测试结果

玉米秸杆皮纤维素纤维湿法非织造布厚度、断裂强力和透湿率对应性能的正交试验结果见表2。

表2 正交试验L9(34)主要性能测试数值

2.3 宏观特性分析

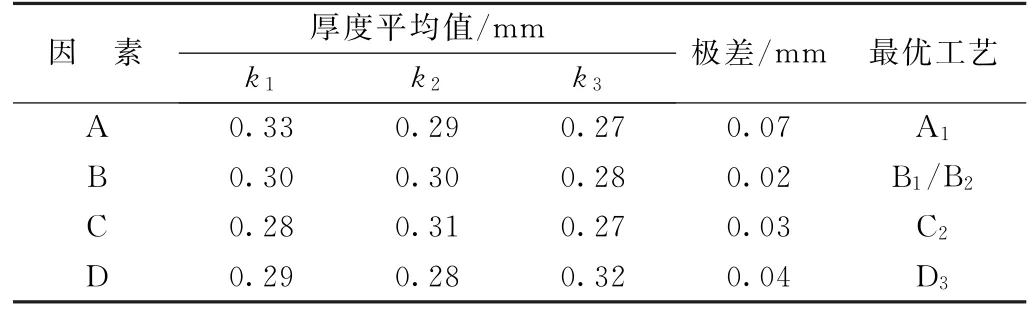

样品玉米秸杆皮纤维素纤维湿法非织造布厚度性能影响的分析见表3,各对应因素作用的大小由极差的大小决定,极差越大,因素影响越大,为主要因素;反之,为次要因素。

表3可以看出,非织造布表观性状受每个因素影响不大。对表观性状有显著影响的是分散剂质量分数,质量分数为0的分散剂,样品厚度较小的原因是纤维间缠结紧密而蓬松度不高。对表观性状影响次之的是浆料质量分数,当浆料质量分数为最大(0.15%)时,纤维含量高,因此布的厚度最大。

表3 厚度极差分析

从厚度的角度分析玉米秸杆皮纤维素纤维湿法非织造布,可以得到最优工艺A1B1C2D3,分散剂质量分数为0.10%,黏合剂质量分数为0.10%,浆料质量分数为0.15%,打浆时间为20 min。

2.4 测试特性分析

测试的特性主要包含断裂强力和透湿率。

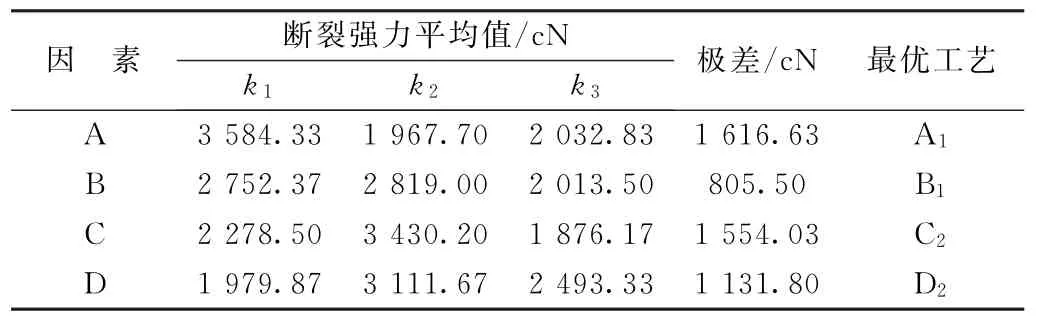

从表4可以看出,因素A分散剂质量分数大小对非织造布断裂强力的影响最大,为主要因素,影响最小的因素是因素B黏合剂质量分数。丙基三甲氧基硅烷分散剂含量越高,其具有的黏性也越大,玉米秸杆皮再生纤维素纤维之间的黏结力越强,纤网的断裂强力越大;单位面积的纤维数量越多说明浆料质量分数越大,纤维之间的结合越紧密使得纤网的断裂强力也越大;然而打浆时间为20 min时,也许因打浆时间稍微有点长,从而导致大量微细的原纤发生断裂,因此纤网的断裂强力偏小。为取得较强的断裂强力,最优工艺选择为A1B1C2D2,即分散剂质量分数为0.10%,黏合剂质量分数为0.15%,浆料质量分数为0.15%,打浆时间为15 min。

表4 断裂强力极差分析

表5可以看出,对透湿性的影响较大为主因素C浆料质量分数,对透湿率影响最小的是因素A分散剂质量分数。当分散剂质量分数过高或过低时,纤维间紧密缠结或黏合导致透湿性比较差,当质量分数为0.05%的分散剂时,玉米秸秆皮再生纤维素纤维分散黏结程度效果较好,透湿性比较好;纤网的透湿性与浆料质量分数成正比。因为纤维含量的增加,玉米秸秆皮再生纤维素纤维吸收水分的能力更强,而玉米秸秆皮再生纤维素纤维和外界的接触面积增大,从而增强了其导湿作用,因此透湿系数相对增大,透湿性效果较好。打浆时间为20 min时,纤维随机缠结紧度较大,纤网的间隙越小,造成透湿性较差。要想有较高的透湿性,最优工艺应选A2B3C3D2,即相对应的因素参数为分散剂质量分数0.05%,黏合剂质量分数0.20%,浆料质量分数0.15%,打浆时间15 min。

表5 透湿率极差分析

综合玉米秸秆皮再生纤维素纤维湿法非织造布的断裂强力和透湿率性能来看,最优工艺应选择A1B1C2D2,即分散剂质量分数为0.10%,黏合剂质量分数为0.10%,浆料质量分数为0.15%,打浆时间为15 min。

3 结 论

根据试验分析得出影响玉米秸秆皮再生纤维素纤维湿法非织造布的厚度、断裂强力和透湿率等综合性能的主要因素是浆料质量分数,黏合剂和打浆时间是次要因素。黏合剂的质量分数是影响最小的因素。最终得出玉米秸秆皮再生纤维素纤维湿法非织造布能够有最佳性能的工艺参数是分散剂质量分数为0.10%,黏合剂质量分数为0.10%,浆料质量分数为0.15%,打浆时间为15min。玉米秸秆皮再生纤维素纤维湿法非织造布具有良好的断裂强力和撕破能力,且两项指标均符合非织造的使用标准,还具有可降解功能,可以用来做可擦拭巾,以及更多的应用领域。