基于湍流涡调控的煤气化渣炭-灰浮选分离过程强化

2022-04-01闫小康苏子旭王利军张海军曹亦俊刘炯天

闫小康,苏子旭,王利军,张海军,曹亦俊,刘炯天

(1.中国矿业大学 化工学院,江苏 徐州 221116;2.中国矿业大学 国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;3.中国矿业大学 低碳能源与动力工程学院,江苏 徐州 221116;4.郑州大学 化工学院,河南 郑州 450000)

随着煤化工行业的快速发展及煤炭清洁高效利用要求的提高,煤气化技术越发受到重视,气化过程中产生大量煤气化渣废弃物,受限于技术及成本问题,主要以填埋堆存为主,煤气化渣中富含大量硅、铝组分,可用于制备水泥等建筑材料,具有较高资源化利用价值,但同时也含有部分未燃炭,会降低建筑材料强度,制约了其资源化利用,因此,开展煤气化渣中炭、灰组分的高效分离是其资源化利用的必要前提。煤气化渣中存在大量矿物熔融体,炭、灰包裹夹杂严重,嵌布粒度细,分选前需充分破碎解离,因此其分选粒度极细,浮选是分选细颗粒矿物的主要方法,根据矿物表面疏水性差异实施分离,气泡矿化是浮选的核心环节,在矿化过程中疏水性颗粒与气泡在流体作用下发生碰撞黏附浮升,而亲水性颗粒则难以稳定黏附在气泡表面极易脱附,从而遗留在浮选槽中形成尾矿。通常,微细颗粒质量小、动能低、惯性弱,遇气泡时易跟随流线从气泡周围绕流而过,难以与气泡发生碰撞,导致矿化效率低,制约了微细粒矿物的浮选回收,因此,实施煤气化渣中的炭-灰分离首先面临微细粒难浮的问题。

浮选大多发生在湍流环境中,通过湍流调控提高颗粒动能,促使其摆脱流线与气泡发生湍流碰撞(图1)是提高微细粒矿化效率有效的方法。学者通过理论或试验研究已证实强湍流有利于微细颗粒浮选。 SCHUBERT等在20世纪70年代开始研究浮选机内的流体动力学行为,重点研究了浮选机内部的湍流,指出叶轮区域的高湍流区是气泡与颗粒发生碰撞和黏附的主要区域,且细粒浮选需要强湍流碰撞及高湍流耗散;JAMESON针对浮选设备设计新方向研究,指出微细颗粒浮选需强剪切的流场环境,且设计了由喷嘴及碗状部件构成的强剪切发生组件,该组件产生的流体环境具有极强的湍流强度,微细粒分选试验效果较好;LIU和SCHWARZ等通过计算流体力学数值模拟预测得出细粒在局部高湍流耗散区矿化概率高;HOANG 等实验证实了浮选机转子高转速带来的强湍流能量耗散为细颗粒的浮选提供了良好的流体力学环境;NGUYEN等在浮选体系湍流效应研究中指出,湍流对浮选颗粒及气泡相互作用的微观过程具有重要影响,对于湍流随机过程的定量化认知需开展更深入的研究;CONG等研究了各向同性湍流中的气泡-颗粒碰撞,认为湍流的加速剪切比重力对碰撞的影响更大,通过理论计算得出颗粒-气泡碰撞效率随湍流动能的增加而增加。周凌锋等设计了以高速射流为主要特征的高效细粒浮选柱;杨润全等研究发现,在机械搅拌式浮选机内增加格栅板可同时产生不同强度的湍流场,为不同粒径的颗粒提供相适应的流体力学条件;黄光耀等开发了以管流紊态矿化为特征的CFC高效微细粒浮选机;刘炯天将管流单元集成在旋流-静态微泡浮选柱中,用于强化细粒矿物回收,现已实现产业化规模应用;笔者对该多流态梯级强化柱式分选过程进行了流体动力学研究,认为具有强湍流特性的管流矿化单元是入浮物料中可浮性最差的微细粒矿物回收的主要场所。

图1 颗粒与气泡湍流碰撞Fig.1 Turbulent collision between particles and bubbles

湍流本质上由大小不一的涡组成,流体流动通过涡运动进行动能传递,笔者团队对格栅诱导湍流场内的颗粒运动进行粒子图像测速(PIV)测量时发现,颗粒始终跟随一定尺寸的小尺度涡运动,如图2所示(图中黑点为固体颗粒,蓝色曲线为流体流线,视场10.7 mm×8 mm,相机帧数10 000帧/s,颗粒粒度180~210 μm,分辨率20 μm/pix),即湍流涡直接作用于颗粒运动。

图2 颗粒在湍流场运动的高频高分辨率PIV测量Fig.2 Particle motion measurement in turbulent field using high frequency and resolution PIV

基于该认知,将传热领域用于强化管内换热的涡流发生器应用于微细粒矿物浮选领域,在旋流-静态微泡浮选柱的管流单元中均匀布置了结构相同的多排涡流发生器,针对性地促进了微细颗粒与气泡的相互作用,相对于单纯提高流速以及转速,该方法能够诱导出大量含能宏观涡,一方面增强颗粒与气泡的输运混合,另一方面,涡-涡交互作用及主流与涡流发生器壁面,尤其是其顶部的尖端部位之间的交互作用,使得局部湍流耗散率极大值显著提高,小尺度涡的能量增强,使流体动能更有效地传递至小颗粒,提高了颗粒动能,帮助其摆脱流线、提高颗粒-气泡碰撞概率,促进了微细粒矿物的浮选回收。浮选试验结果证实,在不增加能耗的前提下该湍流涡调控方法可有效提高微细粒矿物的浮选指标,由此将微细粒浮选的湍流调控向前推进到湍流涡调控层面。但通过进一步研究发现,该方法在强化微细颗粒碰撞的同时,对粒度稍大的颗粒将产生不利影响,例如在对黄铜矿的浮选过程中,-15 μm颗粒浮选回收率显著提升,但37~74 μm颗粒回收率下降,表明该湍流涡调控方法未充分考虑入浮物料的可浮性差异,未实现宽粒级颗粒的整体回收,使工业应用受限。

笔者以微细粒问题突出的煤气化渣为研究对象,采用计算流体力学(CFD)数值模拟技术研究不同结构涡流矿化装置内部的两相湍流流场特征,结合浮选试验,分析湍流特性与煤气化渣颗粒浮选效果之间的适配关系,依此进行基于湍流涡调控的涡流浮选过程设计,实现与矿物可浮性适配的湍流能量合理有序分布,最终强化宽粒级煤气化渣高效浮选分离,也可为其他贫细矿物的高效浮选设备开发提供参考。

1 涡流矿化管段结构及工作原理

涡流矿化装置结构如图3所示,主要包括矿化管和矩形涡流发生器。其中矿化管是长度=300 mm,直径=10 mm的空心圆柱管,为迎流面矩形边长,为侧面直角三角形直角边长,α为矩形涡流发生器与管壁之间的倾斜角度,为了便于适配关系的探索,矩形涡流发生器与矿化管壁之间的倾斜角度分别设置为25°,35°,45°和55°,如图3(b)所示,依次在矿化管内定向排列,相邻涡流发生器间距=40 mm,首排涡流发生器与入口截面距离=20 mm,笔者将内置多排涡流发生器的倾角均相同时称之为均衡涡流矿化管。矿浆通过入料泵给入矿化管,在矿化管一侧给入空气,形成含气矿浆,在管内发生湍流矿化,之后富含矿化气泡的矿浆进入泡沫分离柱分离。

图3 均衡涡流矿化管段结构Fig.3 Structure of the equilibrium vortex mineralization device

2 涡流矿化管内部流场数值模拟及湍流特征

2.1 网格划分

依据图3在ICEM CFD中建立几何模型,采用非结构网格进行网格划分,边界层和涡流发生器区域网格予以加密,如图4所示。以45°矩形涡流矿化管为例,以体积平均湍流耗散率(ε)为特征参数,进行网格无关性验证,如图5所示,当网格数量超过76万时,体积平均湍流耗散率趋于稳定,选取76万的网格划分策略进行后续计算的网格划分。

图4 网格划分Fig.4 Grid division

图5 网格无关性检验Fig.5 Grid independence verification

2.2 控制方程

煤气化渣解离后粒度极细(大多小于45 μm),且研究采用低浓度浮选,因此数值模拟简化为气-液两相,模拟中采用欧拉-欧拉双流体模型处理两相流动、RNG-ε模型计算湍流、Schiller-Naumann模型计算气-液相间曳力、Tomiyama模型计算升力。

连续性方程:

(1)

式中,为q相体积分数;为q相密度,kg/m;为q相速度,m/s。

动量守恒方程:

(2)

2.3 边界条件与求解设置

入料口设置为速度入口(Velocity Inlet),设置为2.12 m/s,对应入料流量为0.6 m/h,气含率设置为10%,出口设置为压力出口(Pressure Outlet),静压设置为0 (表压),固体壁面为无滑移壁面,工作介质使用室温下的空气和水。

借助ANSYS FLUENT软件进行求解,采用隐式求解器算法对控制方程进行离散化处理,采用Phase Coupled SIMPLE算法进行压力-速度耦合计算,方程离散格式中,梯度采用Least Squares Cell Based格式,动量项和体积分数采用一阶迎风格式,湍流动能项、湍流耗散率项均采用二阶迎风格式,收敛残差精度设为10,计算采用非稳态求解,步长设为10~10s,计算达到统计学稳定后,取后2~3个周期作时均处理用于后续结果分析。如无特别说明,后处理结果均取混合相的物理参量值。

2.4 湍流特征

湍流动能表征湍流流态下流体的速度脉动强度,决定微细颗粒是否能获得足够大的动能突破流线与气泡发生碰撞及稳定黏附,湍流耗散率表征由于速度梯度产生的流体内摩擦引发湍流动能耗散的速率,与湍流最小涡尺度密切相关,涡尺度与其能有效作用到的颗粒尺寸相关。

..涡流发生器作用下的涡产生机理

不同倾斜角下涡流发生器后方(下游)流向截面与展向截面上的流体压力分布如图6所示,图6中虚线为涡流发生器位置。如图6(a)所示,沿流向截面,流体在经过涡流发生器后,在后方形成了压力较低的负压区,该区域内沿流动方向压力递增,即出现逆压梯度,流体回流,形成涡旋,其旋转流动的旋转轴垂直于流向,为展向涡(图7(a));展向截面上涡流发生器两侧的逆压梯度促使流向涡形成(图6(b),7(b));随涡流发生器倾斜角度增大,逆压梯度提高。

图6 内置不同倾斜角度涡流发生器的矿化管内流向与展向截面压力云图Fig.6 Pressure contours of flow direction and spanwise section in mineralized pipes with built-in vortex generator of different inclination angles

图7 流向与展向截面流线Fig.7 Cross-section streamline diagram in the flow direction and spanwise direction

图8为速度分布云图,在涡流发生器的上方与侧方的外围主流区速度较高,而涡流发生器后方及两侧速度较低,由此形成了高速度梯度区,速度梯度越大,流体内摩擦越强,湍流耗散率越高。随着涡流发生器倾斜角度增大,速度梯度进一步增大。

..涡流发生器作用下的涡演化特征

利用判据对矩形涡流发生器诱导的湍流涡结构进行识别,图9(a)为涡流发生器后方2 mm展向截面上涡的空间分布,可见展向发卡涡在涡发生器上边缘产生,骑在涡流发生器两侧产生的流向涡之上;图9(b)中,以=8 000的等值面表征湍流空间涡结构,并使用流向涡量()着色,可看到每个涡流发生器下游又形成一对旋向相反的长流向涡(流向涡量的数值正负代表旋转方向不同),这个反向涡对是由发卡涡和流向涡的交互作用诱导而出的二次涡,这些涡-涡、涡-主流之间强烈的交互作用将引发湍流脉动速度和速度梯度的急剧增加,使得湍流动能和湍流耗散率的急剧上升。随着涡流发生器倾斜角的增加,压力梯度与速度梯度提高(图6,7),涡的影响范围及涡量进一步增大,涡-涡交互作用进一步增强。

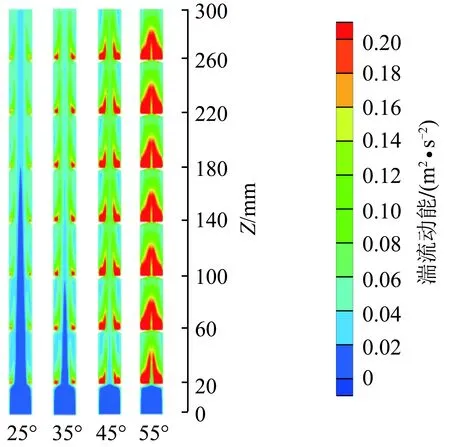

..湍流动能

图10为矿化管轴截面上不同矩形涡流发生器倾斜角度下的湍流动能分布云图。流体经过涡流发生器后,湍流动能均显著增大,矿化管中心区域湍流动能低于近涡流发生器区域,可见涡流发生器诱导出的一系列湍流涡及其相互作用增强了湍流脉动;随着与涡流发生器距离增加,流体湍流动能不断衰减。涡流发生器倾斜角度对湍流动能分布影响显著,结合图9,在相同入口流速下,随着倾斜角度增加,湍流涡对流场影响范围和强度增大,涡作用持续增强,随之带来湍流动能提高,高湍流动能区域增大,当倾斜角度为25°,35°,45°及55°时,湍流动能体积平均值分别达0.041,0.056,0.080,0.142 m/s。

图8 内置不同倾斜角度涡流发生器的矿化管内流向与展向截面速度云图Fig.8 Velocity contours of flow direction and spanwise section in mineralized pipes with built-in vortex generator of different inclination angles

图9 内置不同倾斜角度涡流发生器的矿化管展向与流向宏观涡演化特征Fig.9 Evolution characteristics of spanwise and streamwise macro-vortices in mineralized tubes with built-in vortex generators of different inclination angles

..湍流耗散率

截取装置中心轴截面,分析矩形涡流发生器角度对矿化管内湍流耗散率分布的影响,如图11所示。

图10 内置不同角度涡流发生器的矿化管内湍流动能云图Fig.10 Turbulent kinetic energy contours in the mineralization tubes with built-in vortex generators of different inclination angles

图11 内置不同角度涡流发生器矿化管内湍流耗散率云图Fig.11 Turbulent dissipation rate contours in the mineralized tubes with built-in vortex generators of different inclination angles

由图11可知,对于任一角度矩形涡流发生器矿化管,其湍流耗散率分布与湍流动能分布特征基本一致,在涡流发生器后端,流体存在强湍流耗散,之后沿着流动方向逐渐衰减。在相同入口流速下,整体湍流耗散率随着倾斜角度增加而增大,高湍流耗散率范围显著增大,当倾斜角度达55°时,高湍流耗散率区几乎布满涡流发生器后端整个横向区域,这主要是由于涡流发生器倾角的增加,使得速度梯度提高,即流体内摩擦进一步增强,加剧了湍流动能耗散的速率。

..湍流最小涡尺度

湍流能谱分为含能区、惯性子区和耗散区,其中含能区涡为大尺度涡,大尺度涡裂变形成若干小尺度涡,不同尺度的涡之间不断发生能量传递,能量从大尺度涡向小尺度涡传递,小尺度涡能量则向更小的涡旋传递,直至最小尺寸的涡旋,最后受流体黏性耗散的影响转化成内能。根据Kolmogorov湍流理论可知,最小涡尺度()与湍流耗散率和流体黏度有关,数学表征为

(3)

式中,为流体运动黏度,m/s;为湍流耗散率,m/s。

根据式(3)计算矿化管的最小涡尺度及管内最小涡尺度均值,如图12所示。

图12 内置不同涡流发生器倾斜角度矿化管内 最小涡尺度云图及平均最小涡尺度Fig.12 Minimum eddy scale contours and mean minimum eddy scale in the mineralized tubes with built-in vortex generators of different inclination angles

由图12可知,在研究范围内,任一倾斜角度涡流发生器均可在矿化管内诱导产生微米级小尺度涡,矿化管内部中央区域的最小涡尺度大于距离涡流发生器较近的周边区域,随着内置涡发生器倾斜角度增加,管内大多区域上产生的最小涡尺度逐渐降低,平均最小涡尺度减小,涡尺度的降低有助于流体将自身动量有效传递到微细颗粒上。由图12(b)可知,当涡流发生器倾斜角度为25°时,矿化管内最小涡尺度平均值为16.10 μm,已达颗粒尺度湍流涡范围,将有利于强化微细颗粒与气泡的碰撞;随着倾斜角度的增大,当倾斜角度为35°,45°,55°时,平均最小涡尺度分别可达14.71,12.74,10.34 μm。

综上,随着矩形涡流发生器角度的增大,涡交互作用增强,管内湍流动能和湍流耗散率均显著提高,产生的最小涡尺度逐渐变小。

3 均衡涡流矿化煤气化渣浮选试验

3.1 试样与试验方法

..试 样

试样取自宁东能源化工基地某企业煤气化工艺条件下的气化细渣。试验前将试样进行烘干、缩分后收集,其工业分析结果为:=1.61%,=74.75%,=4.07%,FC=19.57%,无法满足其资源化利用要求。煤气化渣大多炭、灰包裹严重,为了促使炭、灰组分解离,试验前,将试样按质量浓度150 g/L加入水中,利用棒磨机以50 Hz频率研磨10 min,以制备浮选试验样品。利用BT-9300S激光粒度分析仪(中国丹东百特)测量浮选试样的粒度分布,如图13所示,,,分别约为1.5,9.9,34.5 μm。

图13 试样粒度分布Fig.13 Size distribution of test sample

..试验系统

利用实验室涡流矿化浮选系统进行浮选试验,如图14所示,主要由矿浆调质装置、泡沫分离柱、涡流矿化管段(图3)、多孔陶瓷气泡生成装置、电磁流量计、蠕动泵、空压机、调压阀、气体微调流量阀、气体流量计等组成。

图14 实验室涡流矿化浮选系统Fig.14 Laboratory vortex mineralization flotation system

..试验方法

浮选前,配备质量浓度30 g/L矿浆加入1.5 L搅拌槽中,在2 000 r/min转速下搅拌2 min,按8 kg/t加入捕收剂(柴油),搅拌3 min后,加入起泡剂(甲基异丁基甲醇,MIBC),用量为8 kg/t,搅拌2 min,之后收集矿浆,加入实验室涡流矿化浮选系统,开启蠕动泵,调节入料流量为0.6 m/h,待矿浆稳定循环流动后开启进气阀门,控制进气量为1 L/min,浮选时间为7 min,分别在30,60,120,240,420 s收集精矿,将收集的精矿和尾矿过滤烘干后测试灰分,调整内置涡流发生器倾斜角度,重复试验。

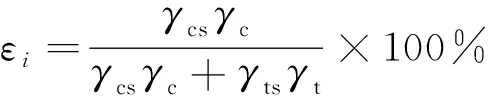

产率()、烧失量(LOI)、可燃体回收率()的计算公式为

(4)

(5)

(6)

式中,为不同时间浮选精矿质量,g;为入料质量,g;为空瓷坩埚质量,g;为气化渣试样质量,g;为烧后气化渣试样与坩埚总质量,g;LOI为原样烧失量,%。

对浮选精矿和尾矿分别进行激光粒度测试,测试后计算不同粒级颗粒浮选回收率():

(7)

其中,为精矿中各粒级产率,%;为精矿产率,%;为尾矿中各粒级产率,%;为尾矿产率,%。浮选速率常数()利用一级浮选动力学模型计算。

=(1-e-)

(8)

式中,为最大可燃体回收率,%;为浮选时间,s。

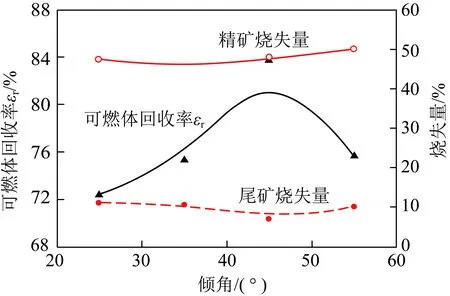

3.2 均衡涡流矿化浮选试验结果

浮选试验结果如图15所示。由图15可知,随着涡流发生器倾斜角度由25°增至45°,可燃体回收率由72.35%增至83.74%,精矿烧失量变化不显著,尾矿烧失量有所降低,该试验结果与前述理论分析一致,涡流发生器倾斜角度增大使湍流动能及湍流耗散率增加,湍流涡尺度减小,增强了微细颗粒与气泡的碰撞,提高了矿化概率,可燃体回收率提升,尾矿中炭组分含量降低。但随着倾斜角度持续增至55°,可燃体回收率由83.74%降至75.70%,这可能是由于湍流强度持续增加,导致部分黏附到气泡表面的粗颗粒发生脱附,可燃体回收率降低。

3.3 浮选产物粒度

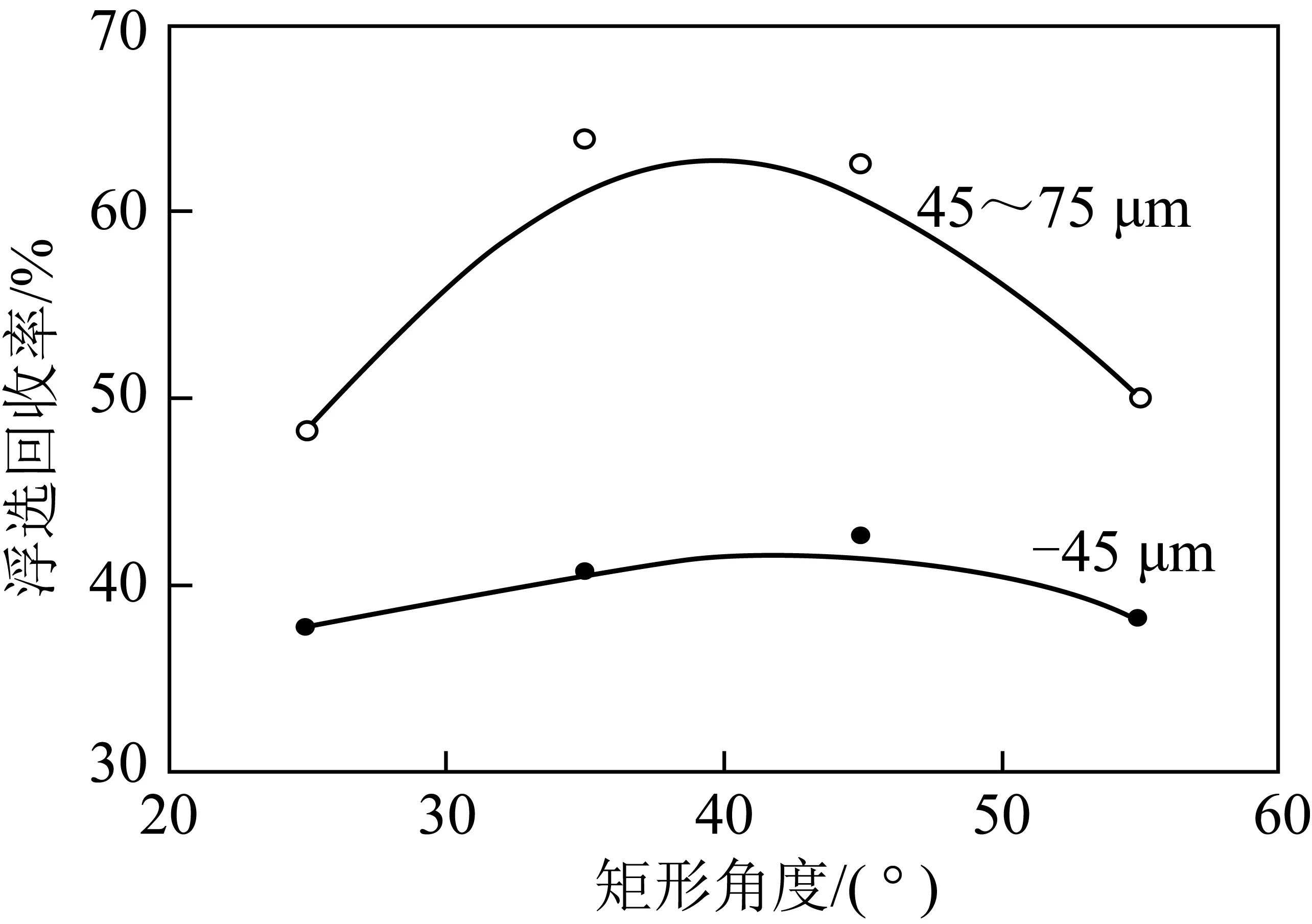

浮选产物中不同粒径颗粒的浮选回收率如图16所示。由图16可知,随着涡流发生器倾斜角度增大,-45,45~75 μm煤气化渣颗粒的浮选回收率均先增大后减小。-45 μm颗粒的浮选回收率拐点发生在倾斜角度为45°,结合2.4节分析结果,此时湍流产生的最小涡尺度均值为12.74 μm,湍流动能均值为0.080 m/s;45~75 μm煤气化渣颗粒的浮选回收率拐点前移,在倾斜角度为35°时达到最大,此时湍流最小涡尺度为14.71 μm,湍流动能均值为0.056 m/s,

图15 内置不同倾斜角度涡流发生器的 均衡涡流矿化浮选试验结果Fig.15 Flotation results of equilibrium mineralized tube with vortex generators of different angles

图16 均衡涡流矿化浮选试验各粒级颗粒浮选回收率Fig.16 Flotation recovery rate of each size particle by equilibrium mineralized tube

超过拐点后,回收率下降说明颗粒脱附。

可见,不同粒径的细粒浮选,需要适配不同湍流特性的流场,颗粒粒度越细,越需要强湍流,而随着颗粒粒度增大,相适配的湍流环境能提供的湍流动能逐渐降低,最小涡尺度逐渐增大,以降低脱附概率。

4 梯级涡流浮选过程设计

4.1 过程构建

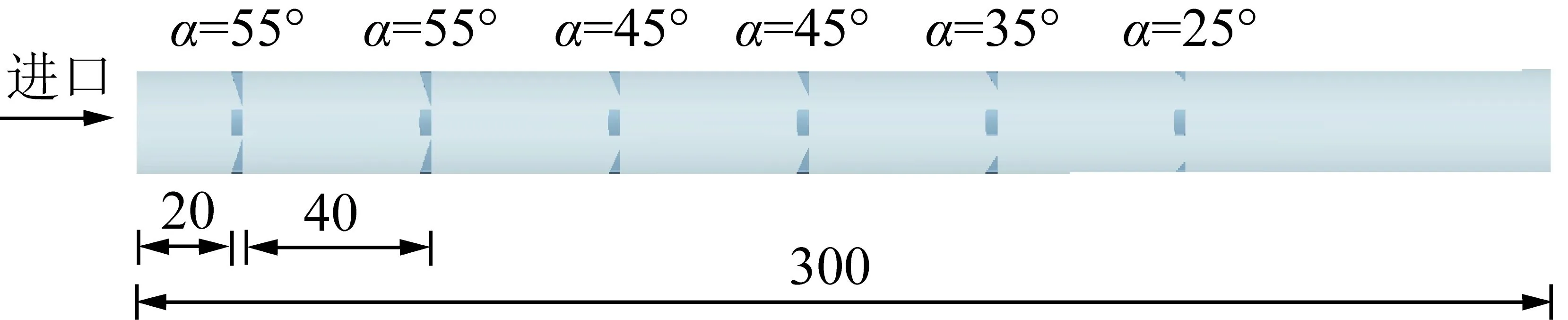

根据上述得出的涡流发生器结构、湍流特征参量与浮选指标之间的关系,同时借鉴前期针对微细粒黄铜矿浮选的研究,将不同角度的矩形涡流发生器在矿化管内有序排列,使其能产生梯级变化的湍流环境,如图17所示,相邻涡流发生器的间距=40 mm,首排涡流发生器与入口截面的距离=20 mm,第1排与第2排设置倾角为55°的涡流发生器,第3排与第4排设置倾角为45°的涡流发生器,第5排设置倾角为35°的涡流发生器,考虑到可能存在的颗粒聚并,第6排增设了倾角为25°的涡流发生器。

图17 梯级涡流矿化管结构Fig.17 Structure of the stepped vortex mineralized tube

4.2 湍流特性

对梯级涡流矿化管的内部流场开展相同条件下的CFD数值模拟。梯级涡流矿化管内湍流动能、湍流耗散率以及涡结构分布如图18所示。

由图18(a),(b)可知,在任意一排涡流发生器后均存在局部强湍流动能及强湍流耗散区域,与单一角度均衡涡流发生器矿化管内涡流发生器后方流场特征一致;沿着流动方向,随着涡流发生器倾斜角度逐渐减小,涡流发生器后局部湍流动能及湍流耗散率逐渐降低(即最小涡尺度逐渐增大),矿化管内湍流特性呈梯级变化趋势;由图18(c)可以看出,流向涡涡管的长度及涡量减小,使得湍流涡间的交互作用减弱,湍流脉动降低。满足构建湍流特性梯级有序分布的流场构建要求,即首先产生强湍流区,强化微细颗粒与气泡的碰撞,之后湍流动能应逐渐减小,涡尺度应增大,确保高湍流环境下脱附的粗颗粒二次回收。

图18 梯级涡流矿化管湍流耗散率、湍流动能及 涡结构分布云图Fig.18 Distribution of turbulent flow energy,turbulent dissipation rate and vortex structure in stepped vortex tube

4.3 梯级涡流矿化装置浮选试验结果

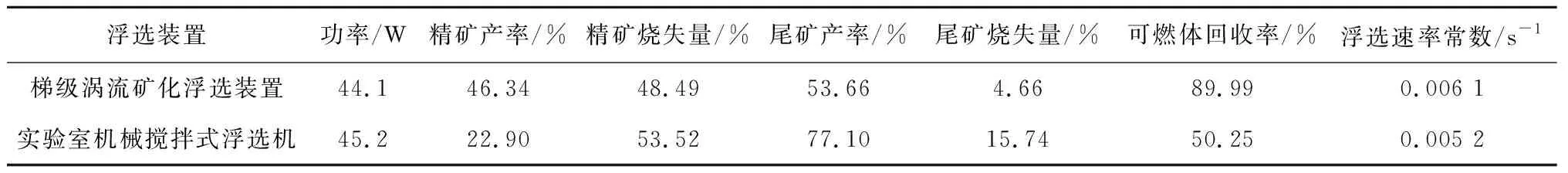

利用梯级涡流矿化浮选装置进行煤气化渣浮选试验(试验条件参考3.1节),并开展相同功耗(近似相同)、相同药耗及相同体积容量条件下实验室机械搅拌式浮选机浮选试验,2者的浮选效果对比见表1。

由表1可知,梯级涡流矿化浮选装置可燃体回收率达89.99%,优于任一单一角度均衡涡流矿化浮选装置,且尾矿烧失量为4.66%,达到一级灰的国家标准,进一步证实了所构建的涡流梯级浮选过程流场特征分布较为合理,可提高微细粒碰撞概率且有效降低粗粒脱附概率,初步实现了宽粒级颗粒的梯级浮选回收,提高了整体浮选效率。在相同条件下,梯级涡流矿化浮选装置相比于实验室机械搅拌式浮选机,精矿产率提高23.44%,可燃体回收率提高49.74%,浮选速率常数提高0.000 9 s。

表1 浮选效果对比

5 结 论

(1)流体经过矿化管内矩形涡流发生器后,可诱导产生发卡涡、流向涡及旋转方向相反的二次流向涡对,涡-涡、涡-主流之间的交互作用显著提高湍流动能、降低涡尺度;在相同入料流量条件下,随着倾斜角度由25°增至55°,湍流动能和湍流耗散率增大,高湍流作用区域范围增大,平均最小涡尺度由16.10 μm减至10.34 μm。

(2)随着涡流发生器倾斜角度由25°增至45°,煤气化渣可燃体回收率逐渐增大,尾矿烧失量逐渐减小,倾斜角度进一步增至55°时,可燃体回收率降低,尾矿烧失量略有回升,-45 μm 与45~75 μm煤气化渣颗粒浮选回收率均随着涡流发生器倾斜角度增大而先增大后减小,其中45~75 μm颗粒回收率减小的幅度更大,转折点对应的湍流动能更低,表明不同粒径的颗粒浮选需要适配不同湍流特性流场,颗粒粒度越小,越需要小尺度涡及强湍流流场,而随着颗粒粒度的增大,相适配的湍流环境能够提供的湍流动能应逐渐降低,最小涡尺度应逐渐增大,以避免粗颗粒的脱附;在研究范围内,-45 μm 与45~75 μm煤气化渣颗粒相适配的最小湍流涡尺度均值分别是12.74 μm和14.71 μm,湍流动能均值不宜超过0.080 m/s及0.056 m/s。

(3)将不同角度矩形涡流发生器在矿化管内有序排列,构建了梯级变化的湍流环境,浮选试验表明该装置可燃体回收率达到89.99%,尾矿烧失量为4.66%,均优于相同条件下均衡涡流装置和机械搅拌式浮选机的浮选指标,初步实现了煤气化渣炭-灰浮选分离过程强化。