岩-煤-岩组合体力学特性及裂隙演化规律

2022-04-01余伟健沈文兵

余伟健,潘 豹,李 可,沈文兵

(1.湖南科技大学 煤炭资源清洁利用与矿山环境保护湖南省重点实验室,湖南 湘潭 411201;2.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;3.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201)

目前煤炭仍是中国能源消耗结构中的主要来源,2020 年煤炭产量为39.0亿t,较上年增长1.4%,消费量 4亿t,增长0.6%。作为国家重点规划的14 亿t煤炭基地之一,云南、贵州等煤炭资源的开采为我国能源安全提供了重要保障,担任起“西电东送”和助力地方经济发展的重任。仅贵州省2020年1—11月份,原煤产量为10 742.2万t,位列全国第5,2021年还将新增煤炭产能2 000万t/a以上。因此,西南各省市在今后较长时间内仍需大量煤炭开采。

南方地区薄煤层赋存普遍,回采巷道以煤岩体巷道围岩为主,巷道或硐室均开掘在由2个或2个以上不同岩层(如砂岩、泥岩和粉砂岩)组成的岩体中,形成了岩煤体复合巷道。由于煤体和岩体的力学性质差异,巷道围岩不均匀变形、发生失稳破坏等问题显著。因此,国内外学者为揭示煤岩体巷道力学现象和变形破坏规律,在实验室基本采用煤岩组合体试样进行岩石力学试验。目前,研究不同组合形式如“煤-岩”、“岩-煤”和“岩-煤-岩”组合体的力学性质与破坏形式为薄煤层开采提供理论依据,进而根据现场地质条件提出相关控制技术,构建复杂开采条件下的安全空间。谭学术对复合岩体在多种条件下的力学状态进行了分析,提出组合体在承受荷载时的应力状态与各岩层的力学性质有关;陈光波等分析了不同高度比与不同直径的煤岩组合体试件受载破坏前的能量分布,结果表明受载时软弱岩层比坚硬岩层更易积蓄能量,随着煤岩组合体高度比的增大,煤岩组合体峰前能量逐渐增加,煤组分能量占比逐渐增加。同时,笔者团队对不同煤岩接触面倾角的组合体进行了较深入分析,探究不同倾角的煤岩组合体破坏特征,并总结了“煤-岩-锚”组合锚固体的锚固作用及其机理。左建平等对煤-岩组合体在不同围压条件下抗压强度、变形特征、裂纹演化以及峰后强度等进行较全面的分析。陈岩等提出煤岩组合体煤岩与砂岩接触面的性质会影响组合体整体的力学性质。宋洪强等发现,一次加载条件下的煤岩组合体弹性模量小于循环加载下煤岩组合体的弹性模量。牟宗龙等认为“岩-煤-岩”组合体受压时,可将岩体部分看作弹簧结构,并提出了判断岩-煤-岩组合体冲击破坏的判别准则。

前人从不同角度研究了煤岩组合体的力学性质和变形与破坏规律。在此基础上,笔者基于薄煤层开采分析不同岩层组合的力学性质,并揭示岩-煤-岩组合体在单轴压缩条件下的裂隙演化规律及不均匀变形机理,从而为工程设计和应用提供依据。

1 “岩-煤-岩”组合体力学试验特性

1.1 试件的加工制备

砂岩、煤岩均采自湖南临澧县矿区现场,将砂岩石块与煤岩石块加工制成直径50 mm、不同高度的圆柱体,要求各圆柱体两端平行度小于0.02 mm。组合体试件是用高强度云石胶将砂岩、煤岩圆柱体按照“砂岩-煤岩-砂岩”的顺序首尾相接黏合组合的50 mm×100 mm 的标准试件。其中,试件煤岩/砂岩高度比分别为0.25∶1,0.5∶1,1∶1和2∶1,记为RCR-0.25,RCR-0.5,RCR-1和RCR-2,且各试件上、下砂岩高度一致(图1)。

自然条件下形成的煤-岩界面是在不同地表环境下持续沉积而成。因此,若不考虑层间错动等,试件的煤-岩界面需满足强度高、厚度薄要求。采用高强度云石胶充当煤-岩界面间的黏合剂,其黏结强度达103 MPa,相比于一般的岩石足以满足界面的强度要求,同时保证试件黏合时黏合剂厚度<1 mm。

图1 标准组合体试件的制备Fig.1 Preparation of standard composite specimens

1.2 单轴压缩试验方法

采用RMT-150C岩石力学试验系统对试件施加轴向压力,利用D3816N应变实时采集系统监测组合体各部分的变形。加载过程采用荷载控制,加载速率为0.05 kN/s,直接加载至试件破坏,如图2所示。为了监测煤岩组合体受载时各部分的变形过程,加载前将应变片相互垂直贴在上、下砂岩和煤体的侧面高的中心位置;并将上砂岩、煤体、下砂岩的横向应变片与轴向应变按顺序分别连接至应变仪1~6个通道,再将通道类型设置为电阻应变;并对组合体上部砂岩、煤岩与下部砂岩中心处的轴向应变与环向应变进行实时数据采集。

图2 试验系统示意Fig.2 Schematic diagram of test system

分别针对每组煤岩组合体试件进行6次压缩试验,对单体煤与单体砂岩进行3次重复压缩试验。单轴加载试验所得各组煤岩组合体平均峰值强度分别为36.7,34.3,33.8和27.0 MPa,各高度比组合体试件抗压强度如图3所示,可以看出,煤岩组合体试件的煤/岩高度比越大,单轴抗压强度越小。

图3 不同高度比组合体单轴抗压强度Fig.3 Uniaxial compressive strength ofcombination with different height ratios of coal to rock

1.3 SEM电镜扫描与煤体裂隙发育

煤岩组合体受压时,裂隙主要于煤体内部发育演化。在试件整体破坏前,煤体内部裂隙的体积扩张与贯通达到极限。随着荷载进一步增加,煤体部分失去承载能力,在其内部的贯通裂隙错动与应力集中的共同影响下,试件两端的砂岩体产生剪切破坏,试件被整体破坏。因此,相比于砂岩内部的裂隙演化过程,煤岩内部裂隙演化、发育过程更加复杂,且在试件整体破坏过程中起决定性作用。

煤/岩高度比为1的煤岩黏结前,采用SEM3500扫描电镜对煤体进行观测;再将其黏结为煤岩组合体,并分次加载至预估单轴抗压强度的75%,85%和95%(即0,45.3,51.4和57.4 kN荷载)后取下组合体,分别观测不同荷载作用后的煤岩组合体中煤体表面裂隙发育状况。

观测过程中电镜扫描的点位均匀分布在煤体上、下圆形表面9个位置(图4)。同时,为了确保每次观测时观测点位的重合,组合体试件圆柱体测面用修正液画出一条贯穿组合体试件轴向的定位线(图5),试件每次加载前,需将组合体不同部分根据定位线进行贴合,且在每次观测煤体圆柱前需根据其侧面的定位线确保煤体放置于置物台的同一位置。

图4 SEM电镜扫描坐标网络观测点位Fig.4 Observation points of SEM scanning coordinate network

图5 组合体试件观测面与定位线Fig.5 Observation surface and positioning line of composite specimen

煤体在经过漫长的沉积变质后又受到高深度环境下大应力作用,其内部本身存在许多微裂纹、孔洞等缺陷。图6为未加载时煤岩表面各点位损伤状况,可以看出煤体表面即存在胶结完整、无明显损伤的部分,亦有加载前存在的原生孔洞与裂纹。

图7为煤体表面点位①,②,③,④加载后的观测结果(在试件加载至原定其抗压强度的95%过程中已破坏,故不能进行第4阶段的观测)。随着荷载增大,煤体内部损伤继续演化,裂隙发育程度加大。通过对比加载前后图片可以看出:煤体表面胶结完整、无明显损伤处,在煤体整体承受荷载后仍保持完整性,仅有极少的新裂隙产生;而在表面原本存在裂纹、孔洞处,裂纹迅速扩张、体积增大并贯通、延伸明显。这种裂隙发育规律也导致煤岩体破坏时裂隙形态的随机性。原生裂隙是指岩石在结晶、沉积与变质等成岩作用过程中形成的、岩体内部本身存在的孔洞与裂纹;煤体内部裂隙发育过程是其原生裂隙张开、损伤明显的裂隙向细小裂纹延伸、贯通的总体体现。

图6 煤体上表面各点位电镜扫描结果(未加载)Fig.6 Scanning results of electron microscope at each point on the upper surface of coal body(not loaded)

图7 煤体表面不同点位裂隙演化过程(加载后)Fig.7 Fracture evolution process at points on coal surface(after loading)

不同于试验用的砂岩或其他火成岩等脆性岩石,煤单体破坏时呈极其破碎状态:破坏后的试件除了主裂纹外,密集的张拉裂缝布满煤体表面,煤体“崩裂”成大小不一的碎块。煤体内部裂隙发育时,裂隙的张开与裂纹的延伸同时进行,而裂隙的体积发育,主要是由裂隙扩张导致。通过对比点位③(裂纹延伸)与点位④(裂隙张开)可以看出:裂纹延伸时,细小裂纹不断贯通相互延伸,最终形成一条连续贯通的裂隙,该过程的主要特征是裂纹长度增加;而在裂纹贯通发育完全的裂隙中段,裂纹随着试件承受荷载加大而扩张,该过程的主要特征是裂纹宽度增大,其在煤体整体受压变形过程中表现为裂隙体积的扩张。

在煤体受压至破坏过程中,单条裂纹不断贯通发育,在延伸至一定长度后裂隙中间部分开始扩张,体积明显增大。但由于煤体在承受荷载前其内部的原生裂隙发育程度不同,煤岩内部整体的裂隙发育并非简单的从裂纹延伸贯通发展到裂纹宽度增大、体积增大。在煤岩受载初期,既有微小裂纹的贯通延伸,也有损伤明显的裂纹横向扩张膨胀,随着轴向荷载增大,主导煤体承载能力的主裂纹完全贯通,裂隙体积扩张到峰值,而胶结状态完整的煤体部分则会以碎块形式崩出,不参与裂隙的演化。

2 煤岩组合体力学特性与破坏特征

2.1 不均匀变形机理

煤岩组合体受压时砂岩部分与煤岩部分所承受的轴向应力相同,根据煤、岩单体单轴压缩试验得到的力学参数及弹性模量、泊松比公式可知,弹性阶段的砂岩与煤岩的横向应变为

(1)

式中,Δ为弹性阶段的横向应变;为砂岩或煤岩的泊松比;Δ为砂岩或煤岩弹性阶段的应力差,MPa;为材料的弹性模量。

将单轴压缩试验得到的煤、岩单体力学参数代入式(1)可知:线弹性阶段相同轴向应力变化下,砂岩横向应变与煤岩横向应变比接近0.22,即:相同轴向应力条件下砂岩单体的横向应变远小于煤岩。

由于砂岩与煤岩体力学性质差异,煤岩系统承受荷载时,两端砂岩部分与中间煤岩的轴向应变、横向应变差异较明显。各组试件单轴压缩试验条件下砂岩和煤岩中心的应力应变曲线如图8所示,由于上、下砂岩变形几乎一致,将下砂岩应力-应变曲线省略。砂岩与煤岩轴向应变在加载初期增加速率大,随着荷载增大,其轴向应变增大速率减小最终呈线性变化,这在砂岩上表现尤为明显;组合体受载时,砂岩中心部分的横向应变与轴向应变明显小于煤体。由于组合体砂岩与煤岩之间以高强度云石胶黏结,结构面两侧的煤、岩体不会发生相对位移。因此,煤岩组合体受载时横向呈小—大—小的变形状态,不同部分通过接触面相互影响。

图8 不同煤岩组合体各部分应力应变曲线Fig.8 Stress-strain curves of each part of coal rock combinations

图8的应力-应变曲线省略了试件破坏后的部分。试件加载临近破坏时,砂岩部分的横向应变速率增大,而轴向应变速率仍与轴向力增长速率保持固定比值,说明在组合体试件破坏前的一段时间内,砂岩的变形受中间部分煤体的影响显著,煤岩横向上较大的变形导致砂岩发生不符合其自身泊松比的横向变形,同时也说明在煤岩组合体濒临破坏时,砂岩也发生了塑性变形。

煤岩组合体试件的破坏受煤体主导,两端砂岩对中间煤体起约束作用。试件加载时,砂岩通过限制煤体横向变形来提高煤体强度;随着荷载增加,煤体变形开始失控,砂岩受煤体作用的变形加剧,试件整体开始破坏。

“砂岩-煤岩-砂岩”组合体作为一个承载系统,煤岩组合体中煤体的变形规律应视为在煤岩接触面影响下不同高度煤体的变形,而砂岩亦会受到来自煤岩方面的影响发生变形。图9为不同高度比煤岩组合体在单轴压缩条件下,煤岩横向应变与砂岩横向应变的关系。加载初期的煤岩横向应变与砂岩的横向应变呈线性相关,其曲线斜率表示煤岩横向变形与砂岩横向变形的比值。此时组合体中煤岩中心部分与砂岩中心部分在受到同一增长速率荷载时发生与单体煤、砂岩变化一致的横向膨胀。随着试件承受荷载的增大,试件整体的横向膨胀加剧,煤与岩体之间开始通过煤岩接触面互相影响,砂岩与煤岩横向变形比值由原来的固定值开始减小,且煤体高度越小的试件砂岩与煤岩横向变形比值越小(而试件RCR-2在此时就已经破坏)。说明煤体中心位置受砂岩的影响效果与煤体高度有关;煤体高度越大,砂岩影响传递至煤体中心位置越滞后。

随着砂岩横向变形逐渐增大,煤岩横向应变曲线斜率随着煤体高度的增加,开始呈下降趋势,此时砂岩横向应变与煤岩横向应变的比值降低。RCR-2试件在未出现曲线斜率减小的情况即发生破坏,说明当煤体高度足够大时煤岩界面砂岩对煤岩的约束在未传递至煤体中心时,煤体已经无法承受如此大的荷载,试件发生破坏。

相同荷载下,组合体两端砂岩的横向应变小于煤体,且砂岩-煤岩接触面由高强度云石胶黏结,使组合体在煤岩接触面不会发生错动。因此受压时在煤岩接触面附近,煤体横向膨胀的趋势被砂岩约束,从而产生环向向内的切应力,该切应力随着远离煤-岩接触面而逐渐减小。

图9 不同高度比组合体中砂岩与煤岩横向应变Fig.9 Lateral strain of sandstone and coal in combination of different height ratios

由于砂岩和煤岩本身的力学性质差异较大,煤岩组合系统受载时会产生不同的变形。在煤/岩高度比增大而试件整体强度减小的前提下,作为主导组合体整体破坏的煤体部分,煤岩交界面如何增大不同高度的煤体强度十分重要。

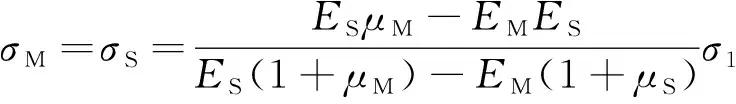

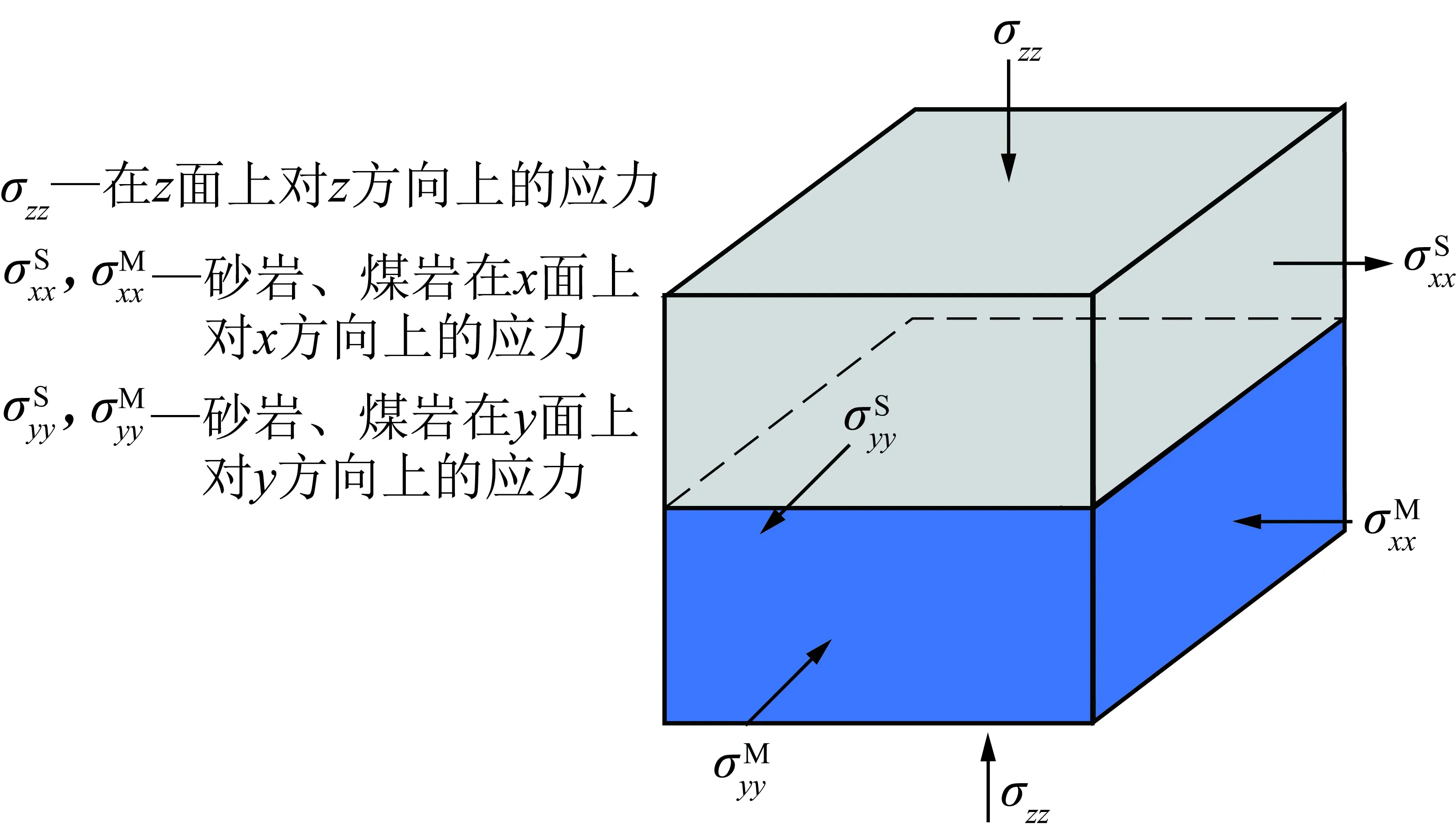

谭学术根据弹塑性力学理论对由不同力学性质岩层组合的复合岩层的岩层界面取微单元进行分析,得出不同性质岩层间会产生附加的切应力。若将煤岩组合体视为由3种岩层叠加的复合岩体,则在煤岩与砂岩之间会产生一对方向相反的切应力(图10),其大小只与试件承受的轴向应力以及煤岩界面两边材料的力学性质有关,可表示为

(2)

其中,,分别为煤岩、砂岩在接触面处产生的切应力;,分别为煤岩、砂岩的弹性模量;,分别为煤岩、砂岩的泊松比系数。

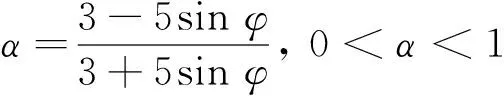

杨科等在此基础上利用Druker和Prager于1952所提出的Druker-Prager准则,计算出试件于不受煤岩交界面影响处的及煤岩交界面处的煤体强度。

(3)

(4)

(5)

(6)

图11为试件受压力学模型,高度较小的煤岩组合体试件中,煤体内部切应力从两端开始降低、中部叠加,整体变化较为平缓;在高度较大的组合体试件中,煤体内部切应力从两端逐渐减小为0,中间部分受到的约束作用消失,试件单轴抗压强度接近于单纯煤体试件。随着试件承受荷载的增加,这种约束效果增大、约束范围扩大,可用原点在煤岩交界面上方向上煤体中部的约束效果(,)表示。

图10 煤岩界面附近应力状态Fig.10 Stress state near coal rock interface

图11 组合体试件受压模型Fig.11 Model of composite specimen

煤岩组合体试件中煤体不同水平截面的应力条件不同,导致煤岩组合体试件强度由煤体高度决定。在煤体受到轴向最大主应力作用时,煤-岩接触面对煤体施加的约束作用(,)相当于对煤体施加围压,从而提高了煤体强度。因此,相比于单纯的煤岩试件,低高度比组合体试件煤体内部切应力分布较平缓,煤体强度整体提高明显;随着煤体高度增加,煤体中间部分切应力衰减迅速,强度减小;当煤体高度足够大时,砂岩的约束作用无法影响到煤体中间部分,煤体中部形成强度低的相对软弱区。

2.2 裂隙演化规律

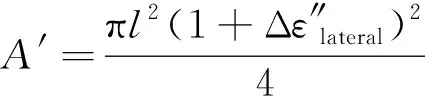

组合体在单轴压缩条件下荷载不断增大,试件轴向压缩过程中试件横向上也在不断增大。由于裂隙只能传递压应力而不能承受拉应力,煤体发生变形的同时其内部的裂隙亦在不断发育,新产生的裂隙在试件轴向被压密、横向上扩展。因此,可认为单轴压缩条件下煤体裂隙体积的膨胀整体上表现为煤体体积横向上膨胀。试件压缩时其横向膨胀分为2个部分:泊松比效应下试件的横向膨胀与裂隙体积的膨胀,而泊松比效应下试件横向膨胀的应变为

(7)

(8)

(9)

式中,为试件直径,mm。

因此试件裂隙截面面积为实际试件截面面积′与泊松比效应下试件的截面面积之差,即

=′-

(10)

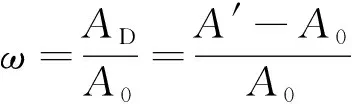

若将加载前的试件煤体部分视为原始无损伤截面,则煤体截面的损伤变量可表示为

(11)

将式(8),(9)代入式(11),得煤体截面的损伤变量为

(12)

不同高度比组合体中煤体形变过程有较为明显的差异,若将两端砂岩的横向应变视为煤岩两端的横向应变,再将试验所得参数及砂岩、煤岩泊松比代入式(12),可得各组分煤岩组合体试件煤体中间部分截面与两端部分截面的损伤变量。

图12为不同高度比试件煤体损伤情况。各组分试件煤体两端的损伤变量相差不大,在应力较小时,不同高度煤体与砂岩试件损伤变量几乎重合。在垂直力大于30 kN后,损伤变量开始受煤岩高度比的影响呈明显的损伤变量曲线分化,这是因为砂岩高度太小时,会影响其横向上承受拉张应力的能力;砂岩高度太大时,砂岩中心距离煤体太远,弱化了煤体的影响,而在煤/岩高度比为1左右时,有最优的砂岩高度,使煤岩组合体系统承载时砂岩可与煤体同时进行塑性变形与裂隙演化,有利于对输入能量的耗散。煤体端部与砂岩损伤变量在试件破坏前均有明显突增,说明在煤体濒临破坏时砂岩内部也有剧烈的塑性变形与裂隙扩展。在中部损伤演化曲线末端,由于表面的煤体崩坏而导致应变片恢复最初的状态,从而在损伤变量曲线出呈骤减趋势。

图12 不同高度比试件煤体损伤情况Fig.12 Damage of coal mass in different height ratio specimens

组合体试件煤体中部损伤变量与承受荷载呈线性相关,且受高度比影响较大。当煤体高度过大时,煤体损伤变量最大值较小,在砂岩对煤体中部约束影响最弱的情况下,煤体内部损伤尚未达到较为充足就已破坏,单位高度截面内裂隙体积最小,无法有效释放耗散能;煤/岩高度比在0.5~1.0时,组合体试件损伤变量最大值接近,能够实现煤体损伤较为充分的演化;在煤体高度足够小时,砂岩对煤体的影响达到最大,此时煤体内部裂隙发育密集,单位高度煤柱释放的耗散能达到煤体极限。

2.3 组合体破坏特征

图13为各高度比组合体试件破坏模式与试件裂隙素描图,其中,不同煤体高度试件破坏后的完整性差别较大:RCR-0.25 试件完整性最好,主要裂纹分布于砂岩与煤岩部分,角度接近竖直,煤体表面的裂纹分布密集且均匀,中间部分裂纹之间有横向贯通发育的破碎带;RCR-0.5 试件完整性较好,主要裂纹分布于砂岩与煤岩部分,呈“X”型共轭倾斜角度,煤体表面的裂纹分布较密,且在主裂纹拐点之间的裂纹多于两侧;RCR-1 试件完整性较差,只有2条主裂纹分布砂岩部分上且倾角较大,煤体表面裂纹分布不均,多集中在2条主裂纹拐点之间,煤体中部有很明显的向外鼓起;RCR-2 试件完整性差,砂岩部分近似完整,主裂纹形态转变为“八”字型张开,煤体表面裂纹集中在2条主裂纹之间,且煤体从中间被挤出,主裂纹处有明显的剪切带。煤体剪切带是由于局部煤体弹性阶段位移引起的结构性错动,从而引起岩石的拉裂破坏,最终形成宏观的破裂带。

组合体煤体高度对试件整体破坏形式有显著影响。随着煤体高度的增加,试件破坏主裂纹倾角增大,这是因为组合体试件中间的煤体端面效应的缘故。煤体高度越大,主裂纹倾角越大,而试件整体破坏形式也受其影响。在煤体高度足够小时,煤体中间部分破坏完全,最中间小段高度的煤体破碎完全,密集的拉张带环绕了整个煤体侧面。随着试件煤体高度的增加,组合体单轴抗压强度逐渐接近煤体强度,破坏时高度比大的试件砂岩破坏程度大。随着试件荷载增加,煤体进入塑性阶段,内部裂隙开始发育,煤/岩高度比小的试件应力分布均匀,各水平的煤体截面裂隙发育程度一致,破坏时裂纹贯通煤体侧面裂纹密集且均匀;而煤/岩高度比大的试件应力集中于煤体,试件破坏时煤体内部不同水平截面应力差异大,且集中于中间部分的相对软弱区,试件从煤体中间部分开始破坏,主裂纹开始向两侧展开避开砂岩部分,煤块产生滑移向两端挤出。

图13 不同高度比试件经典破坏形式Fig.13 Classical failure modes of specimens with different height ratio

因此,根据试件中部煤体高度,“砂岩-煤岩-砂岩”组合体破坏形式可分为3种:

(1)整体拉伸破坏。煤体高度小的试件破坏时,主裂纹形态近乎垂直贯穿组合体整体轴向,且煤体侧面密集分布有平行于试件轴向的拉应力。这种破坏形式通常出现在试件存在内部缺陷的岩石单体中,在其承受荷载时,虽然试件应力-应变曲线完全遵循胡克定律,但其内部缺陷附近的应力场仍有起伏的应力分布,造成应力集中。当这种集中应力在水平方向上的应力达到材料的抗拉强度时,试件产生裂缝并开始破坏,表现为试件整体上的拉伸破坏。

(2)整体剪切破坏。煤体高度足够的组合体破坏时,试件破坏表现出典型的剪切破坏,其主裂纹形成了的典型的“X”状斜面剪切破坏,随着试件煤体高度的增加,其主裂纹逐渐倾斜,这亦是试件破坏形式受煤体尺寸效应影响的表现。这种破坏形式是由于煤体破坏产生剪切错动时,两端砂岩部分的内聚力无法阻止试件整体的错动,从而沿着煤体裂隙产生剪切错动破坏,最终形成整体剪切破坏。

(3)煤体挤出破坏。当组合体试件中煤体高度接近整体4/5时,试件破坏表现为中部煤体向试件侧面挤出,而两端的砂岩则受到较小的破坏甚至保持完整。

3 单轴压缩颗粒流分析

3.1 计算模型

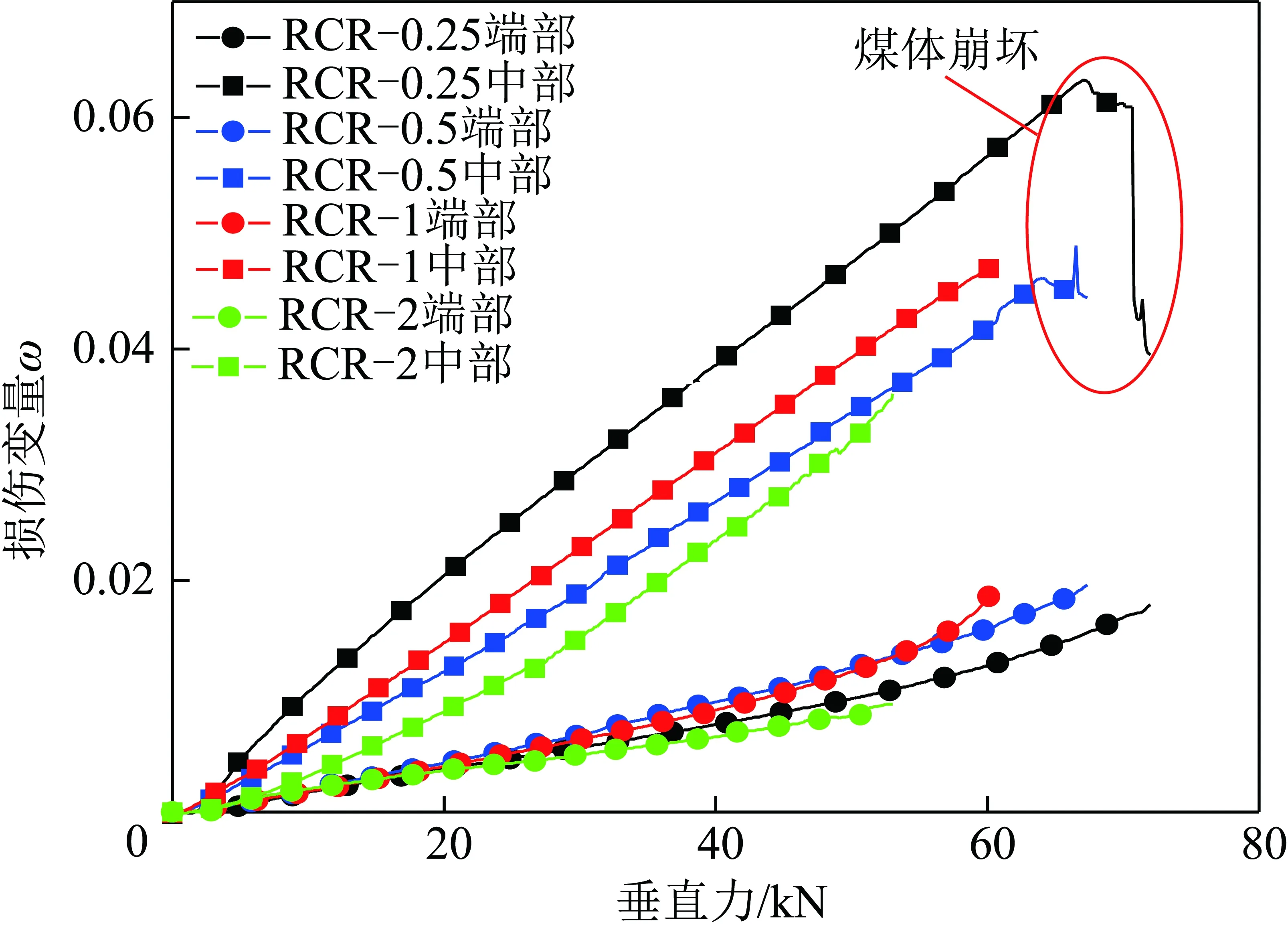

为了在PFC软件中建立有效的模型,试验所用的细观参数是通过在前人采用的参数基础上,与本文实验室试验时获得的单轴抗压强度、弹性模量、泊松比等宏观力学参数进行对比调整。在不断调试模型细观参数后,使建立的模型和实验室试验获得的宏观力学参数基本一致。根据实验室试验获得的宏观力学参数与常见的火成岩或沉积岩,建立50 mm×100 mm 的煤、岩试样平行黏结数值模型,岩石颗粒最小半径0.4 mm,最大岩石颗粒半径为2 mm,颗粒尺寸均匀分布,在此基础上采用该参数分别建立不同高度比的煤岩组合体,煤、岩颗粒尺寸与分布方式与单体模型一致,煤、岩单体内部采用平行黏结模型,岩石与煤的黏结面采用线性接触模型,建立煤、岩单体与煤岩组合体数值模型。最终确定2种单体试件、RCR-0.25试件、RCR-0.5试件、RCR-1试件与RCR-2试件模型。砂岩与煤岩模型中的细观参数及其数值计算得出的岩石力学参数见表1。

表1 颗粒细观参数与模型岩石力学参数

单轴压缩试验中单体煤岩与单体砂岩实测的力学参数为:砂岩的抗压强度37.30 MPa、弹性模量5.05 GPa、泊松比0.15;煤岩的抗压强度24.05 MPa、弹性模量2.51 GPa、泊松比0.41。

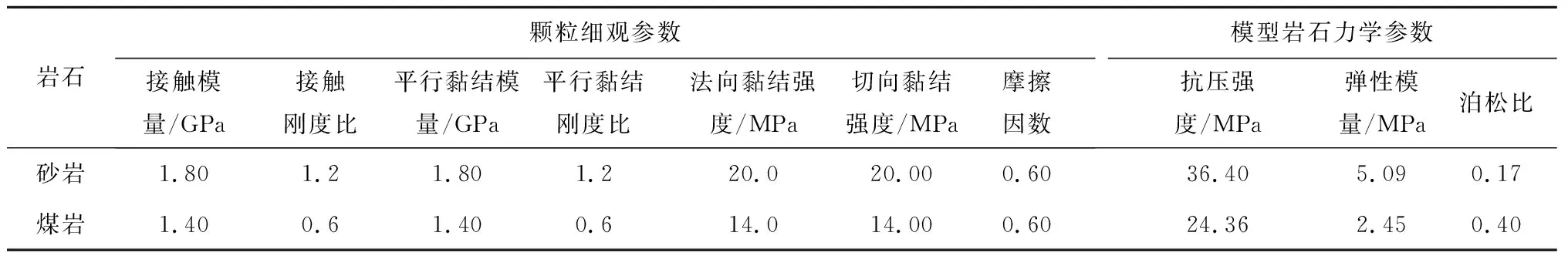

由表2可知,通过PFC数值模型进行的单轴压缩试验,与实验室试验结果差异较小,可作为理论分析的重要依据之一。再将各组分模型通过运行伺服函数进行单轴加载,即可得到不同高度比煤岩组合体试件的力学参数。相比于实验室试验结果,数值模拟结果波动较小,可以此与煤岩组合体试件在不同高度比的力学特性演化规律进行对比验证。

图14为试件实测力学参数与数值模型力学参数对比。随煤体高度变化,煤岩组合体试件的强度与弹性模量与实测结果相同:随着试件煤体高度增加,组合体抗压强度与弹性模量数值上由与砂岩相差不大,向单体煤岩的抗压强度与弹性模量接近。

表2 不同高度比组合体力学性质

3.2 裂隙分布规律

图15为试件破坏形式与裂隙分布。裂隙分布图中,黑色裂隙为由拉张应力导致的颗粒间黏结破坏形成拉张裂纹,红色裂隙为由剪切应力导致的颗粒间黏结破坏形成剪切裂纹。由于模型颗粒生成过程投放均匀,砂岩与煤岩体内部不会存在明显的孔洞缺陷,材料内部缺陷处因应力集中而产生拉应力的现象不足以导致大规模拉张裂纹产生,煤岩与砂岩的横向应变差产生的额外附加应力难以使试件发生拉伸破坏,数值模拟中,4种高度比试件的破坏形式均为剪切破坏。由单轴压缩产生的裂纹中,拉张裂纹几乎只出现在煤体内部,这也说明煤岩组合体的破坏是煤岩开始破坏→延伸至砂岩体内→煤岩组合体破坏。

试件破坏时,煤岩内部的裂隙分布较均匀,剪切裂纹与张拉裂纹基本布满煤岩体大部分区域,随着煤体高度减少,裂纹与煤体内部的分布愈发密集;而砂岩的裂隙分布取决于煤体高度,即煤体高度越低,砂岩内部的裂纹分布越大(仅试件RCR-0.25中有少量拉张裂纹分布),说明在煤体高度低时,煤岩组合体试件砂岩发育裂隙消耗的能量更多。

图14 各组分力学性质对比Fig.14 Comparison of mechanical properties of components

图15 试件破坏形式与裂隙分布Fig.15 Failure form and crack distribution of specimen

因此,从试件破坏时呈现出的裂纹状态也可看出,在微小裂纹集中形成的主裂纹延伸方向,才能延伸至砂岩内部。

3.3 裂隙演化规律

设定固定的颗粒间距阈值,当颗粒间距大于该阈值时,即视为颗粒间产生裂隙。记录试件压缩过程中的轴向应变、轴向应力、裂隙数量、剪切裂纹数量与拉张裂纹数量,可得到裂纹演化规律,如图16所示。

图16 试件裂隙数量演化规律Fig.16 Evolution law of fracture number

试件内部裂隙于加载至抗压强度的70%时开始发育,此时主要是煤岩内部随机产生小单位长度的裂纹,表现为单个颗粒的位置调整,这些微裂隙在发育初期不会对试件结构造成损害,此时应力-应变曲线增长趋势保持不变;随着试件加载至80%时,试件内部裂隙增长速率开始迅速增加,此时裂隙长度与规模均显著增大,裂隙分布沿裂隙发育初期的微小裂隙开始发育、延伸,这种裂隙会影响试件的整体结构,并降低周围颗粒及至整个试件的承载能力,试件的应力-应变曲线增长变缓最终破坏;在试件破坏后的峰后阶段,试件内部裂隙增长速率仍保持不变,这是因为试件破坏后仍有承载能力,此时破坏后的岩石碎块在相互压密摩擦过程中还产生小规模的裂纹。

在裂隙发育初期,起初只有剪切裂纹产生,随后出现拉张裂纹。在试件加载至80%后,剪切裂纹与拉张裂纹以一定的比值共同增长。试件内部产生拉张裂隙的原因主要有:① 试件剪切裂隙使颗粒间产生相对位移,导致颗粒间黏结断裂,为次生裂纹;② 试件横向变形过程中一些黏结不够紧密的颗粒无法抵抗横向应变而产生黏结断裂,为原生裂纹。

基于颗粒流分析煤岩组合体裂隙演化过程,以及在不同高度比试件中的裂隙演化规律与破坏形式。通过对组合体模型压缩时拉张裂隙与剪切裂隙的数量输出,可得到不同高度比试件中裂隙数量与试件应变的关系,如图17所示。

不同于其他高度比大的试件,在RCR-0.25破坏后的峰后阶段,裂隙随应变增长的速率再次增大;从拉张裂纹的增长速率可以看出,到达峰后阶段后,其他试件拉张裂纹的增长速率减缓至0,而RCR-0.25试件中的拉张裂纹增长速率仍在增加,此时产生的裂纹主要是由于试件承载能力转移至砂岩内部后,荷载足够大导致砂岩其他完整部分产生裂纹。这也证明了煤体高度会影响煤岩组合体试件的破坏机制,煤体高度足够小时,由煤岩自身丧失强度导致试件发生瞬时破坏,变为砂岩与煤岩试件共同丧失强度而破坏。

选取RCR-0.25与RCR-1在裂隙稳定发育阶段、裂隙加速发育阶段、试件破坏与峰后阶段,即加载至75%、85%、峰值强度及峰后70%荷载时试件裂隙的发育状态,如图18所示。

RCR-0.25中的裂隙在裂纹稳定发育期,于煤体内部起裂,砂岩内部亦有微小裂隙产生;进入裂纹加速发育阶段后,煤体内部的裂隙开始贯通、延伸,而砂岩内部的裂隙则分为由煤体大规模裂纹延伸造成的裂纹和自身内部产生的裂纹,并在裂纹彻底贯通后试件被破坏;破坏后的试件在外力作用下煤体与砂岩体内部仍有新的裂纹产生。在裂纹稳定发育期,RCR-1试件裂纹只在煤体内产生,进入裂纹加速发育阶段后,煤体内部的裂隙开始相互贯通并于煤、岩界面处向砂岩体内延伸,砂岩内部无自发的裂隙生成;且峰值强度后新生成的裂纹只分布在煤体且数量较少。

图17 不同高度比试件裂隙数量与应力、应变的关系Fig.17 Relationship between the number of cracks and the stress and strain of combinations with different height ratio specimens

图18 裂隙演化过程Fig.18 Fracture evolution process

4 结 论

(1)煤岩组合体峰值强度由组合系统中低强度的煤决定。相比于单纯的煤体试件,两端砂岩部分对中间煤岩的约束作用改变了煤体内部的应力状态,从而提高煤岩组合体整体单轴抗压强度。

(2)受两端接触面附近砂岩影响,煤体承受轴向力而发生横向膨胀时,横截面会产生环向向内的切应力,其在轴向上的分布为:煤体两端最大,随与煤岩结构面距离增大而逐渐减小;在高度小的煤体中,切应力在煤体中间部分重叠;随着煤体高度增加,煤体中间切应力衰减迅速。由于煤体内部切应力的存在,提高了煤体截面的抗压强度,决定了煤岩组合体试件单轴抗压强度随其煤/岩高度比增大而减小的特点。

(3)煤岩组合体中煤体的损伤变量在轴向上分布不均,接近砂岩处的损伤变量明显小于煤体中端;加载初期煤体两端和中部的损伤变量与荷载呈线性增加且2者的比值固定,随着试件荷载增至30 kN左右,煤体中部的损伤变量加速增长,而两端的损伤变量增加不明显。

(4)组合体的裂隙演化主要分为裂隙稳定发育阶段、裂隙加速发育阶段过程及破坏后阶段。裂隙稳定发育阶段期,煤体内部稳定产生少量且随机的剪切裂纹,随后张拉裂纹也开始产生;裂隙加速发育阶段,煤体内部的裂隙相互贯通并向砂岩体内部延伸,最终形成贯穿的裂隙,导致试件整体破坏;而在破坏后阶段,试件的裂隙发育受煤/岩高度比影响,大高度比试件碎块不再有新的裂纹产生,而是在原有的裂隙方向上延伸,小高度比试件砂岩与煤岩内部较完好的岩块仍会有新的裂隙产生。