BIM 技术在装配式PC 预制叠合板优化设计中的应用

2022-03-31李燕华

李燕华

(中铁十八局集团北京工程有限公司,北京 100162)

基于BIM 技术的装配式建筑给工业与民用建筑施工带来了新方式,尤其在进行优化设计、项目施工策划、构架就位及关键工序穿插等方面,具有信息化、工厂化、标准化等新优势。借助BIM技术建立标准化模型,通过相关数据收集、BIM碰撞检查和相关纠错排查功能进行集成化信息整合,可以实现最优设计指导施工,达到降本增效目的[1]。目前,高层工业与民工建筑装配式施工中的装配式叠合楼板,是把PC 预制叠合板和现浇混凝土进行结合,具有结构新颖、整体性强、刚度大、抗震性和抗裂性强等优点。根据北京市门头沟区大峪化工厂棚户区改造工程项目装配式PC预制叠合板数量繁多、规格复杂、跨度大、工艺新、安全质量要求高、工期紧等工况,阐述装配式PC预制叠合板(简称叠合板)施工难点、技术要点及应对措施,分析基于BIM 技术的叠合板施工优化设计及技术应用,介绍借助BIM 技术提高叠合板施工质量的QC 成果,得出BIM 技术在叠合板设计施工中具有降低误差、提升效率、实现高效协同作业等优点。BIM 技术同装配式建筑施工的结合是未来建筑设计施工趋势,企业应广泛引进并应用BIM 技术,促使建筑业更好发展。

1 项目概况

北京市门头沟区大峪化工厂棚户区改造工程(见图1)一共含13 栋装配式住宅楼(楼高16~18 层)及6 栋配套建筑等。建筑总面积达236 000 m2,周边环境较为复杂且施工场地窄小。

图1 北京市门头沟大峪化工厂棚户区改造项目效果

项目“PC 预制叠合板+现浇板”组成的楼板分两部分进行施工。1 万多块叠合板(见图2)通过设计、加工、生产完成预制后运至现场,吊装完成后在其构件上进行混凝土浇筑,通过预制薄板与其上现浇混凝土部分共同受力,从而组合成楼板结构体系。每层PC 预制叠合板面积合计约1 500 m2,预制叠合板混凝土的设计强度等级为C30,楼板是以“70 mm 厚现浇板+60 mm 厚预制PC 预制叠合板”的结构形式进行组合,叠合板是双向受力PC 预制构件。PC 预制叠合板借助板端两侧的框架梁或剪力墙进行施工,将8~10 mm双向钢筋配置在其底部。“预制PC 预制叠合板+现浇板”组成的楼板实物见图3,构造示意见图4。本项目各楼从第一层到顶层的叠合板中间位置都通过现浇后浇带接缝连接,每个接缝宽度约为310 ~360 mm,接缝施工步骤主要有模板安装、钢筋绑扎以及混凝土浇筑等。

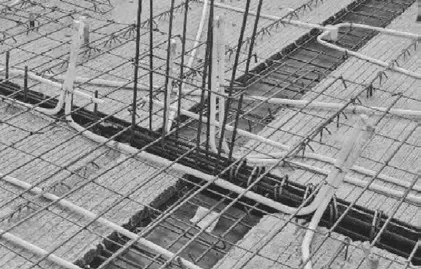

图2 预制PC 预制叠合板构件

图3 预制PC 预制叠合板+现浇板组成的楼板实物

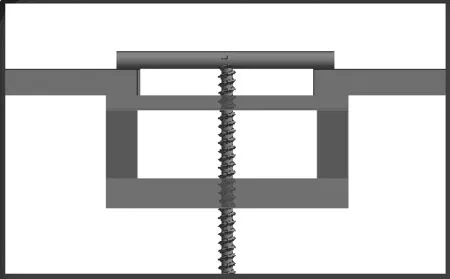

图4 预制PC 预制叠合板+现浇板组成的楼板构造

2 装配式PC 预制叠合板优化设计施工重难点分析

(1)叠合板原设计单位依据单位属地的地方标准进行初步设计,施工单位需要根据施工现场情况借助BIM 技术进行切合实际的优化设计。由于PC 预制构件的设计、预制、搬运、存放、吊装、安装等环节的时间和空间跨度都很大,工艺复杂,施工场地狭窄,如何细致全面地进行安全质量管控是重点[2]。

(2)叠合板总量庞大,构件尺寸五花八门,加上运距远,难以控制吊装和安装精度,若组织不合理会破坏叠合板。施工时要依据叠合板的规格合理配备起重机型号,借助BIM 技术进行吊装设计,确保塔吊的工作区域合理,实现资源的最大化利用[3]。

(3)楼板内预留众多机电管线、水电管道等孔洞,需要借助BIM 技术进行防碰撞和叠合板的支撑系统设计,以确保达到一定的承载力,并制定合理的养护措施,实现结构内实外美[4]。

3 BIM 技术在装配式PC 预制叠合板优化设计和施工中的应用

BIM 优化平台在获取叠合板结构内力数据与设计指标后,通过Revit 软件结合叠合板施工顺序、工艺复杂程度、施工成本等。为区分叠合板不同区域,给建筑模型不同区域渲染不同颜色。如果项目拆分区域较小,那么对叠合板进行直接编号以便拆分区域[5]。由于叠合板模具加工繁琐、造价高昂,出于降本增效的目的,需通过BIM 技术优化设计模具,以实现模具最大化利用。为便于叠合板连接,其尺寸应依据工程实际进行优化设计,同时优化结构设计方案[6]。

3.1 叠合板优化设计

基于BIM 的装配式建筑施工先决条件之一是进行科学合理的构建拆分。按照“少规格、多组合”规则,借助BIM 软件对模具的数量及组合方式进行优化设计。对叠合板进行优化设计时,将结构模型和机电有效整合。另外辅助优化设计机电、水电安装的预留预埋和其他专业的平面预留洞口。该工程共节省了70 多种叠合板板型,极大增加了模具通用性并提高了叠合板利用率。

3.2 叠合板施工节点优化设计

施工准备阶段应进行整体策划,主要包括:部署施工现场、起重设备选型、吊装部署构件生产运输及存放、模板支撑体系策划等内容。

3.2.1 吊装优化设计

在确保顺利吊装前提下,为了达到节约成本和方便快捷施工的目的,通过BIM 技术将主楼标准层依据区域板块按顺时针划分为不同的吊装区域,在每个区域提前吊装中间板块。根据PC 预制叠合板的不同板型及起吊受力进行验算,提前预留楼板吊钩位置,同时加强吊钩钢筋配置,保证叠合板结构受力均匀,能够安全吊装。借助现场塔机设备吊装装配式构件,按照构件自重和构件存放区域距离选择塔机型号。依据吊装计划对叠合板进行详细编号,然后依次进行叠放和吊装,切不可间隔吊装。起吊时,从预留的吊钩位置进行作业,存放叠合板的先后次序与构件吊装次序基本一致。由于本项目施工场地窄小,将所有PC预制构件进行统一集中存放,依据结构设计荷载相关规定,存放叠合板层数最好控制在6 层以内。

由于构件数量巨大且存放场地狭小,本项目借助物联网技术,当构件生产完成后,把构件结构信息生成二维码标识在构件上,二维码信息通常包括叠合板生产日期、配筋、尺寸、构件对应编号、存放区域、吊装次序等,保证PC 预制构件所有相关信息能够进行追根溯源,实现装配式施工信息化、精细化。

3.2.2 现浇板带优化设计

本项目叠合板缝为整体式拼缝,借助BIM 技术优化设计310 ~360 mm 宽现浇板混凝土板带。每个相邻跨度的板带确保拉通顺直,这样利于支设模板时的连续性,并能够稳定控制支撑体系。由于叠合板通过双向板受力,现浇板混凝土板带两侧的叠合板底部伸出的钢筋需要相互错开,并在端部进行180°弯钩设置。

3.2.3 叠合板端部支座节点优化设计

出于简化施工工序、降低成本的目的,通过BIM 技术对支座节点进行优化设计,采取伸入框架梁或剪力墙10 mm 的方式。主楼结构施工通过附着式整体提升防护架结构体系,架体支撑支座设置在PC 预制叠合板上。为避免楼板局部受压破坏,需对关键位置的钢筋进行加密、加粗处理。

3.2.4 叠合板和墙体间的连接节点优化设计

施工过程中须确保叠合板和预制墙体连接节点数据的精确性。叠合板和墙体间的搭接通常存在相应的长度限制,一旦PC 预制叠合板长度有误差,可能会造成爆浆等质量缺陷。借助BIM 技术提前进行数据分析,保证数据真实准确。此外,通过构件三维模型模拟分析施工过程和细节,会大为节约设计修改和施工成本,提高工效。

3.3 三维碰撞检查

借助BIM 辅助软件NavisWorks 的“clash detective”,对叠合板等装配式构件施工进行三维碰撞检查,通过对装配式建筑的整体结构、各个构件、连接节点、施工环节进行全面而细致的数据搜集、分析和处理,能精准发现设计漏洞,及时修改叠合板位置、尺寸、钢筋分布等,确保施工安全和精度,降低成本。

3.4 叠合板铺装优化设计

为优化PC 预制叠合板的铺装方案,通过BIM技术提前模拟分析叠合板支撑以及预制墙体支撑,调整支撑螺栓位置等,避免两者出现碰撞,确保施工有序推进。

3.5 叠合板模板支撑体系质量控制

叠合板支撑体系须结合工程实际进行优化设计,为保证支撑系统符合整体稳定性,框架梁和楼板支撑进行统一设计施工。该房建工程标准层高为2.9 m,由于楼板跨度及框架梁截面尺寸大,如果叠合板通过独立支撑件进行支撑,可能会引起失稳现象。选用扣件式钢管脚手架进行支撑。为确保整体稳定性,在支撑架顶部借助U 形支托并外加方钢横撑(见图5)。施工人员要对PC 预制叠合板的就位进行尺寸复核,规定为:支撑间高度差和板底支撑都不大于0.2 cm、标高差不大于0.3 cm,通常把悬挑板调高0.2 cm。

图5 PC 预制叠合板模板支撑体系

4 提高叠合板接缝的施工合格率

在叠合板后浇带接缝施工中,预防错台、漏浆、平整度差等难度较大,如无法避免该类问题,将导致后续天棚装修难以进行。对此需先对混凝土进行剔凿或找平,但这样会影响工期及成本。本项目借助BIM 技术则提高了叠合板施工质量QC活动,具体举措如下所述。

4.1 模板设计和防漏浆施工质量控制

定型木模板选取1.5 cm厚木模板及4 cm×8 cm方木制作而成。将此款方木制作成主龙骨,相互间距为90 cm。为节约成本,可多次循环使用定型木模板和主龙骨方。为防止混凝土漏浆,安装模板后用2 cm 宽双面胶条顺着现浇板带粘贴封闭。

4.2 吊模工具设计和接缝混凝土错台防治

针对叠合板后浇带接缝错台等重难点问题,运用BIM 软件进行施工模拟分析。要求在混凝土初凝前排除模板变形隐患,通过使用限位模具,确保模板加固100%合格,采用长400 mm、直径16 ~ 22 mm 钢筋废料和14 mm 螺丝杆焊接,制成T 型吊杆。BIM 软件设计的T 型吊杆模拟见图6、结构示意见图7、实物见图8。组合相应的山型卡和螺母,制作吊模工具及加固模板,使模板与叠合板贴合严密,防止错台的出现。吊模工具加固模板结构示意及施工分别见图9、图10。

图6 BIM 软件设计的T 型吊杆模拟

图7 T 型吊杆结构示意

图8 T 型吊杆实物

图9 吊模工具加固模板结构示意

图10 吊模工具加固模板施工

4.3 后浇带接缝QC 活动效果

借助BIM 技术优化设计,通过采取吊模工具加固模板,混凝土浇筑时采取“点振法”振捣方式,减少对模板、钢筋扰动的同时确保混凝土密实性,有效解决了叠合板后浇带接缝一次性成功率低的问题,提高了装配式混凝土结构质量合格率,接缝100%合格,每层楼可节省施工时间6 h,极大地提高了效率。本项目13 栋楼,地上最低16层、最高18 层,取平均数17 层,施工层数共为13×17=221 层,每层需模板工20 名,按照日(8h)平均工资300 元计算,则节省人工费:(18h-12h)×300(元)/8(h)×20×221(层)=99.45(万元),即借助BIM 进行QC 活动后经济效益为99.45 万元。

5 结语

本项目实例证明:通过BIM 技术优化设计预制叠合板施工能及时纠正设计缺陷和错误,极大地减轻工作量。借助BIM 技术数据共享平台,设计人员可协同作业,及时沟通,有效提高协同作业效率。同时,技术人员可通过该平台互相监督,降低设计出错率。BIM 技术通过三维模型精算出叠合板结构钢筋配置等情况,自动核算数据,提升了设计效率。另外通过设计吊模工具,极大提高叠合板接缝质量,合格率达到100%,提高了设计工效和施工质量,达到降本增效的目的。