衢州甘薯机械化生产技术试验

2022-03-31张水根郑利吴列洪蔡仁祥张富仙

张水根, 郑利*, 吴列洪, 蔡仁祥, 张富仙

(1.衢州现代宝岛生物科技有限公司,浙江 衢州 324019; 2.浙江省农业科学院 作物与核技术利用研究所,浙江 杭州 310021;3.浙江省农业技术推广中心,浙江 杭州 310020; 4.衢州市农业林业科学研究院,浙江 衢州 324000)

甘薯是我国重要的粮食、饲料、淀粉工业原料及新型能源原料,是世界粮食生产的底线作物和极具竞争力的能源作物,亦是优质的抗癌保健食品,是欠发达地区主要经济收入之一,生产意义重大[1-2]。甘薯是收获地下部的作物,其田间生产环节主要包括:排种育苗、剪苗、耕整地、施肥、起垄、扦插、田间管理 (清沟培土、除草、追肥、病虫害防治等)、收获 (切蔓、挖掘、捡拾、搬运) 等,其中起垄、扦插、收获是劳动强度大、用工量多的环节,尤其是收获环节,其用工量占生产全程的42%左右[3]。

发展甘薯生产机械化是甘薯生产的迫切需要和必然方向。浙西地区常年甘薯种植面积1.33万 hm2,占浙江省甘薯种植总面积的1/3。甘薯生产机械化水平严重落后于水稻、油菜等作物,甘薯生产起垄、收获等主要环节劳动强度大。随着农村精壮劳动力不断减少,劳动效率日趋低下,甘薯种植效益相对降低,影响了农民种植积极性,种植面积呈逐年下降趋势,严重制约了甘薯产业的发展。甘薯种植区域以丘陵山地为主,其种植土壤类型多样(有砂壤土、壤土、黏土等),地形复杂,农机农艺融合难度大。针对上述问题,引进基于小四轮拖拉机的适合丘陵山地的甘薯起垄机、收获机,开展甘薯生产起垄与收获等相关环节的农机农艺配套的试验研究。根据本地传统垄作习惯以及有关试验研究,对于长生育期的春薯机械起垄以单垄方式比较合适[4],由此提出甘薯大垄单行机械化生产技术路线,以期为实现本地区甘薯全程机械化提供依据。

1 材料与方法

1.1 试验地点

试验在衢州盛世莲花休闲农业观光园的衢州现代宝岛生物科技有限公司基地进行,基地有耕地32 hm2,绝大部分为旱地,土壤为壤土,肥力中上,土地相对平整,成方连片,适合甘薯连片种植。每块地长75 m左右、宽25 m左右。2015—2020年每年轮作甘薯6.7 hm2左右,是甘薯农机农艺融合配套试验与示范基地。另外,园区内劳动力较紧张,宝岛公司建有小型甘薯脯加工厂,具有较大的仓库和包装场所,有利于开展甘薯机械化试验与示范。

1.2 甘薯品种

选择适宜机收的品种。试验用适宜鲜食与加工、大小薯兼用型品种浙薯13。该品种结薯集中,薯块纺锤形、薯型规整,生长不过深、过长、过大,薯块抗损伤特性好,表皮不易破损,即便破损也能立即用于薯脯加工。

1.3 农机具

大四轮拖拉机704、904,用于深翻耕 、细旋耕。小四轮拖拉机东风404、东风484,用于牵引作垄机、收获机。甘薯起垄机选用滕州金薯王农业机械研制有限公司生产的1L-800A1,可由东风404或484牵引。甘薯茎蔓切碎还田机选用郑州山河机械制造有限公司生产的4UJH-850,可由东风404牵引。甘薯薯块挖掘机选用滕州金薯王农业机械研制有限公司生产的4U-1B850,可由东风484牵引。

1.4 方法

浙薯13作大薯栽培,在以人工为主的传统生产方式上,重点在大田起垄、收获2个环节开展机械化试验。另外,在扦插前垄面用芽前封杀法化学除草、生长中期病虫害防治2个环节实行无人机飞防,在清沟培土环节采用开沟机半机械化作业。

根据选定的小四轮拖拉机的轮距与起垄机的性能设计垄距,以期拖拉机轮距与种植垄距相匹配;种植垄距与茎蔓切碎还田机、薯块挖掘机的作业幅宽相一致。

东风拖拉机参数:型号404,外轮距134 cm,内轮距86 cm,后轮宽24 cm,离地间隙40.5 cm;型号484,外轮距162 cm,内轮距98 cm,后轮宽32 cm,离地间隙37.0 cm。

所购置的起垄机作垄参数。垄距75~100 cm,沟宽30~40 cm,垄底宽45~65 cm,垄顶面宽20~25 cm,垄高25~35 cm。

收获时拖拉机要求的垄参数:切蔓作业,垄距85~100 cm,沟宽 30~40 cm,垄高25~30 cm,适合东风404型号;挖掘作业,垄距90~100 cm,沟宽 30~40 cm,垄高25~30 cm,适合东风484型号。收获时,在拖拉机下地之前,在地块两头各5 m处先行人工割蔓、人工挖薯,以便于机具在地头转弯调头时不会碾压损坏甘薯。在挖掘的前3 d左右先行切蔓作业,有利于降低田间湿度,以提高田间收获质量。

1.5 调查与测试项目

田间机械作业的适宜土壤墒度测试。在适宜的农时,土壤墒度是决定机械田间作业质量的关键。为此,根据机械在田间起垄、收获作业不同状况选取不同土样,进行土壤含水量测定。

机械化模式与传统模式收获效率与劳动力投入测试与调查。在起垄、收获2个环节,以1个工时即8 h为测试单位,开展2种模式的劳动力功效测试。拖拉机手为固定的2位,工人为同一班人员。

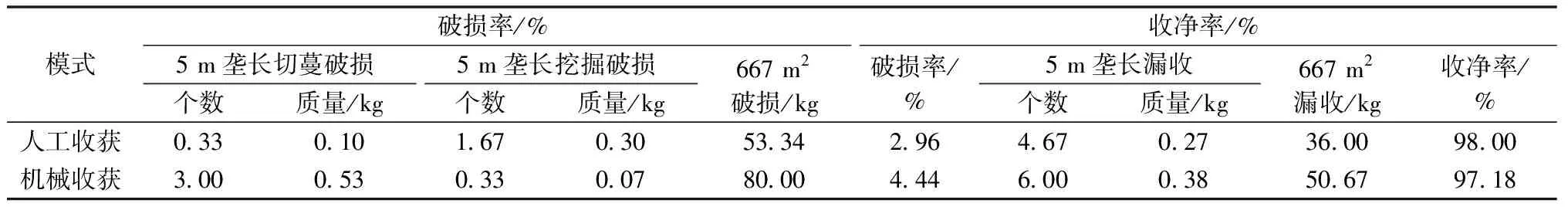

机械化模式与传统模式收获质量测试与调查。选取人工挖掘与机械挖掘的地块,分别随机调查3个点,每点1垄、垄长5 m,分别统计破损与漏收薯块的个数与质量,以667 m2产量1 800 kg计算,折算破损率与收净率。

2 结果与分析

2.1 甘薯机械化生产模式

经过2015—2020年的试验,总结出甘薯机械化生产模式,见图1。

图1 甘薯机械化生产模式

2.2 机械田间作业

机具配套适宜。试验结果表明,小四轮拖拉机如东风404、东风484可用于甘薯生产的作垄、收获作业。1L-800A1可由东风404或484牵引,用作甘薯起垄机。4UJH-850可由东风404牵引,用作甘薯茎蔓切碎还田机。4U-1B850可由东风484牵引,用作甘薯薯块挖掘机。

轮垄匹配理想。本模式适宜垄距为 85~90 cm,轮垄匹配理想。垄距小于85 cm,牵引挖掘机的拖拉机东风484外轮距太大,会发生轧压垄面现象;大于90 cm,切蔓机4UJH-850的作业幅宽太小,造成垄沟薯藤切碎不彻底,会严重影响挖掘机作业。

机械田间作业的土壤含水量适宜值。根据所取土样的测定结果,机械田间作业的土壤含水量适宜值为:壤土小于19%、砂壤土小于23%,土色深浅适中,轻握半成团或不成团、松手可散,手上无明显的水迹。如必须勉强作业,适耕含水量上限为壤土24%、砂壤土26%。如果是挖掘机收获,则要求薯藤切碎作业必须细致到位,否则极易拖堆而造成埋薯及卡机。

2.3 劳动力投入

甘薯生产机械化模式与传统模式相比,在起垄与收获2个环节每667 m2省5.6工、节本739.6元(表1)。

表1 甘薯机械化模式与传统模式667 m2劳动力投入

2.4 收获质量

试验结果(表2)表明,甘薯生产机械化模式与传统模式相比,薯块破损率增加1.48百分点、收净率降低0.82百分点。

表2 甘薯机械化模式与传统模式的收获质量

3 小结与讨论

试验结果表明,甘薯生产机械化模式与传统模式相比省工省本,在起垄与收获2个环节每667 m2省工5.6工、节本739.6元。推广应用甘薯生产机械化技术,一是能够大大降低劳动强度,缓解农村劳动力紧张的问题。二是能够大幅度提高劳动效率,机械化作业比人工作业,起垄提高效率10.2倍、收获提高效率2.8倍,为抢抓农时提供有力的保障。三是甘薯藤切碎还田后,可增加土壤有机质含量,提高地力,从而减少化肥用量,有利于农业可持续发展。

在试验中发现,甘薯茎蔓切碎还田机的刀片长短配置不理想,经常发生在垄顶切破薯块,垄沟茎蔓切碎不彻底,且后部的横轴太低,极易刮伤垄面薯块。由于浙西地区雨水多,降雨量大(年平均降水量1 691.6 mm,其中3—6 月降水量占全年的60%左右),垄型易被雨水淋得变形。因此,期望配置多种规格的长短刀片,以备收获时根据实际垄型调整刀片组合,进一步提高切蔓机作业质量。现有的甘薯薯块挖掘机对茎蔓切碎程度、土壤干湿度均要求极高,稍有不符则极易发生拖堆而造成埋薯及卡机,直至无法作业。迫切期望有适宜浙西地区土壤湿度大的改良型甘薯收获机械,以进一步提高甘薯机械化收获水平。

另外,使用无人机飞防进行化学除草、病虫害防治,虽然可大大降低劳动强度、提高劳动效率,但防效不如人工喷施,在飞防高度、喷施药量上还有待于专门试验研究。