双电机履带式水稻收获机底盘自动导航系统设计与试验

2022-03-31王伟康罗承铭张国忠付建伟董昭季超赵状状

王伟康,罗承铭,2,张国忠,2,付建伟,2,董昭,季超,赵状状

1.华中农业大学工学院,武汉 430070;2.农业农村部长江中下游农业装备重点实验室,武汉 430070

再生稻是通过特有栽培措施使收割过的稻茬再次萌发成穗的一种水稻种植模式[1],具有一种两收、省工、省时、省种、稻米品质好等优点[2]。再生稻头季机收过程中碾压率高、人工操作对行收获稳定性差等问题严重制约再生稻的发展,且再生稻头季收获时因晒田不足导致田面湿软,对收获机械底盘通过性要求较高[3-4]。随着农业机械自动化与智能化水平的不断提高[5],先进的导航定位技术和控制技术在联合收获机上逐渐得到广泛应用[6-7]。为减轻劳动强度、提高再生稻头季收获作业效果,电力驱动的智能化履带式联合收获机是未来重要的发展方向[8]。因此,设计一种用于再生稻头季收获的电动履带式底盘自动导航系统对于提高作业时的对行精度、减小碾压损失和提高再生季产量具有重要意义。

在电驱动农机和履带式车辆导航控制领域,国内外相关学者开展了大量研究。2020 年8 月,2BMFQ-4 型智能导航电动精量整地播种机在第22 届河北农机新机具展上亮相[9],该机具采用智能电动控制系统,配套使用拖拉机自动驾驶技术,对行精度可控制在2.5 cm 内。贾全等[10]对NF-752 型履带式拖拉机进行适应性改造,建立航向预估模型并设计航向预估路径跟踪算法。Huang 等[11]在履带式机器人平台上基于目标点前视距离信息设计了PI路径跟踪控制器,实现路径自动追踪。Takai 等[12-13]使用RTKGPS 和IMU 作为导航传感器,基于洋马CT801 型履带式拖拉机搭建导航平台,得到履带式拖拉机基于角速度具有不同转向行为的结论,自动追踪试验结果表明,该机可成功完成多路径导航。在众多导航控制方法中,模糊控制具有不依赖精确数学模型、鲁棒性好等特点[14]。伟利国等[15]针对履带式开沟铺管机,采用模糊控制方法,实现导航作业。张朝宇等[16]基于轻简履带式油菜播种机运动学和几何学模型,设计了一种模糊自适应纯追踪控制器,根据当前偏距和实时速度调整前视距离,试验结果表明,该机可满足播种作业要求。丁幼春等[17]基于田间信息采集平台设计了一种运动控制器,通过横向模糊控制和纵向PID 定速控制的方式实现信息采集平台田间路径追踪。

当前在履带式车辆导航控制器的研究上,多以经典控制的方法研究车辆前视预瞄转向控制算法,但履带式车辆田间作业时因滑移滑转等因素较难建立精确的数学模型。另外当前以履带式农机为对象的导航研究,多是依托机械式转向履带车平台,通过在原有转向系统上进行电控液压改装进而进行导航作业,其改装难度较大、成本高,且多以小型装备为主[18-20],较少有中大型电动履带式车辆的大田作业导航研究。

本研究针对再生稻头季机收碾压率高、人工对行稳定性差等问题,以笔者所在团队自主研发水稻收获机的双电机履带式底盘[21]为基础,基于履带式底盘田间滑移模型制定模糊控制规则,设计了双电机履带式底盘模糊控制器,并进行了路面及田间试验,以满足未来再生稻头季机械收获自动化与精准作业的需求。

1 材料与方法

1.1 双电机履带式底盘自动导航系统构成

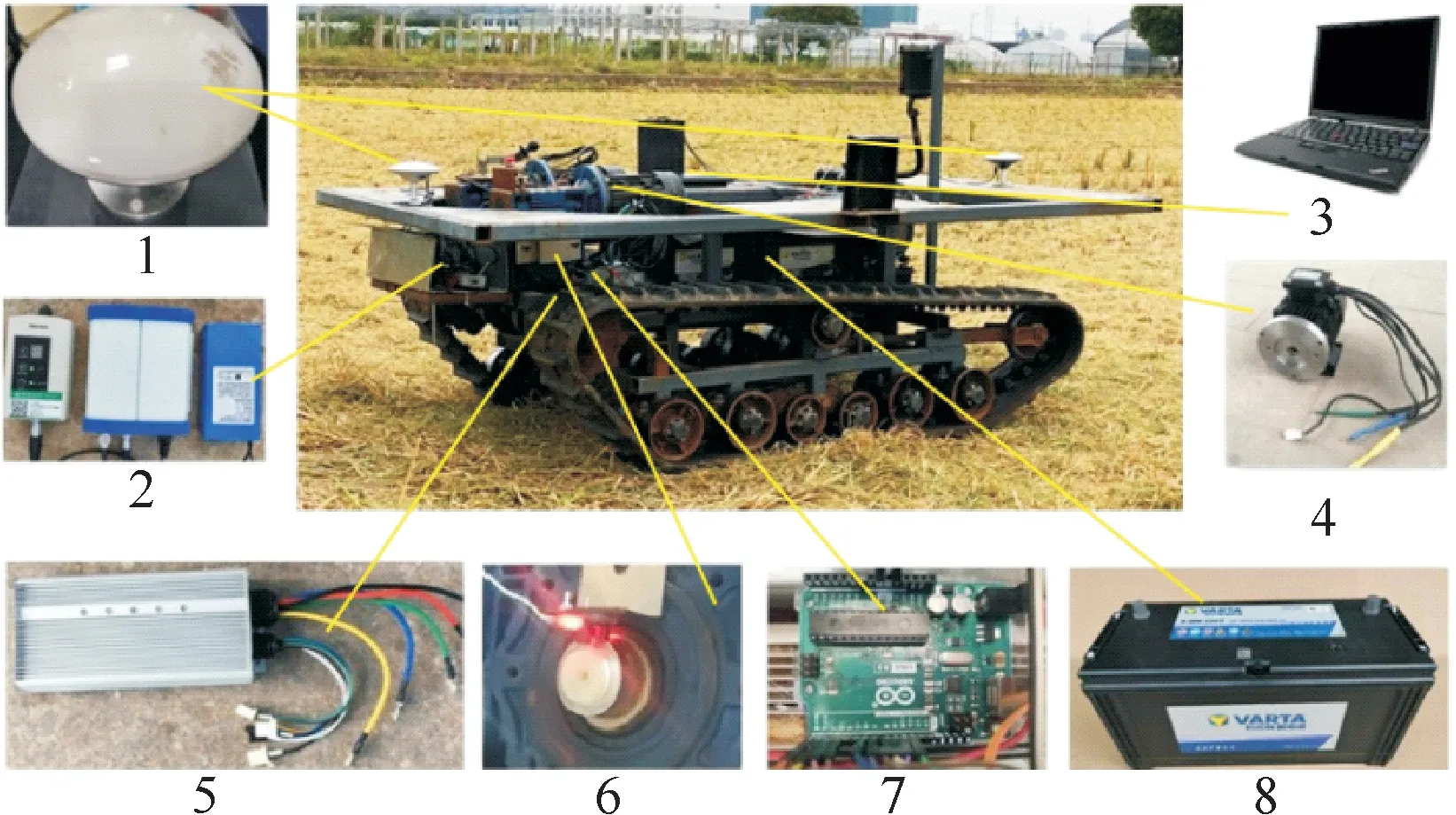

1)自动导航系统硬件组成。双电机履带式底盘自动导航系统主要由双电机履带式底盘、车载计算机、RTK-GNSS实时动态差分卫星导航系统、电机光电测速传感器等组成,如图1所示。

图1 双电机履带式底盘自动导航系统硬件结构Fig.1 Hardware structure of the automatic navigation system for the double-motor crawler chassis

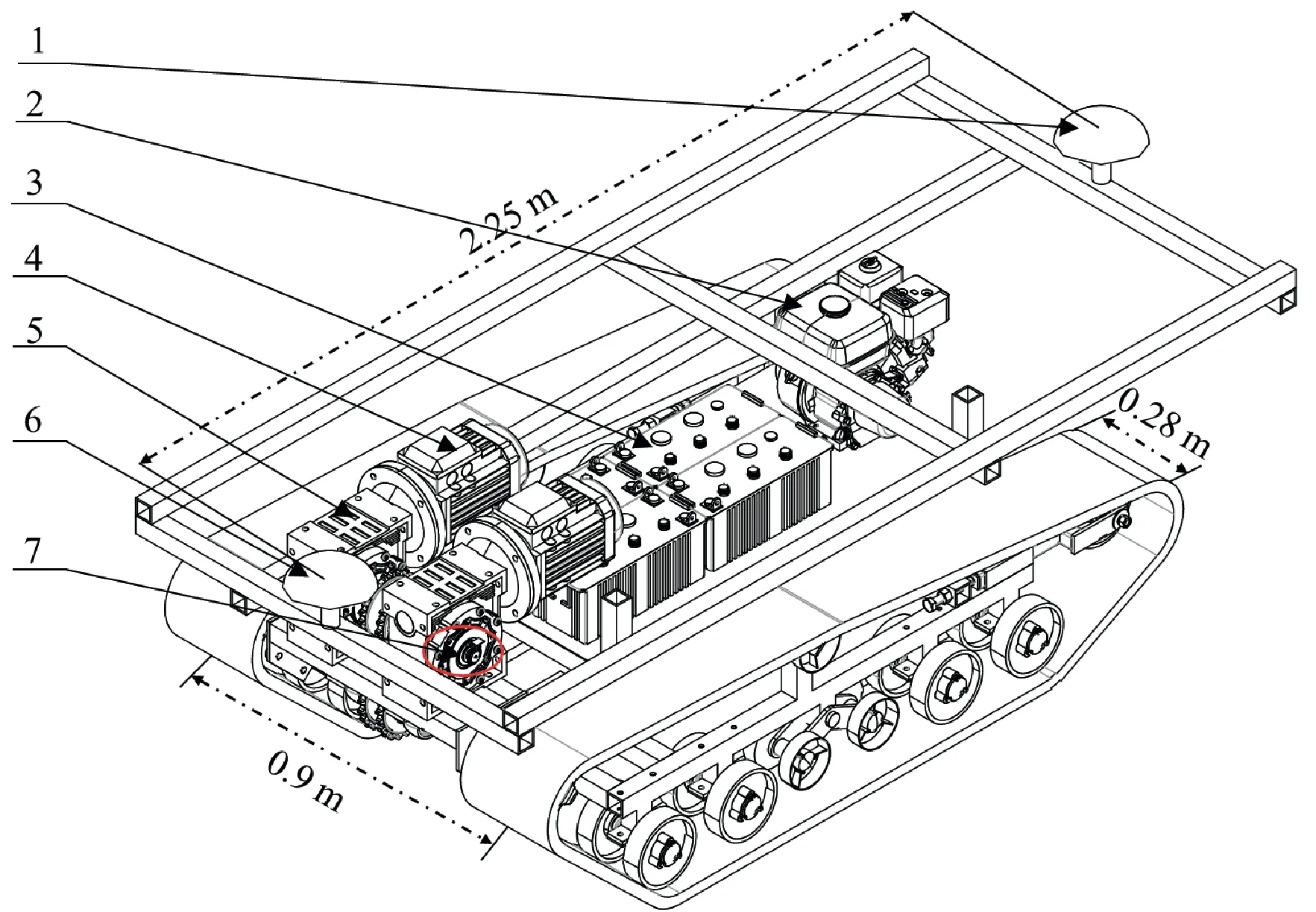

导航平台为笔者所在团队自主设计的水稻收获机双电机履带式底盘,该平台采用2 个YP100B3/5-48V3.0-1500 型直流永磁无刷电机驱动,通过两侧电机正反转实现启停、行走及转向。实际调研显示,再生稻头季栽插及直播行距多为300 mm,本机械底盘900 mm 轨距可实现对行收获,280 mm 宽度的履带不会碾压相邻行稻茬,通过提高对行精度减小再生稻头季机收碾压率,底盘整体结构和技术参数分别如图2 和表1 所示。用于导航的GNSS 定位定向天线分别安装于底盘前后端中心位置,基线长度R为2.25 m,光电测速传感器安装于电机经蜗轮蜗杆减速器减速后的驱动轮动力轴,实时测量履带式底盘驱动轮转速。

图2 双电机履带式底盘整体结构Fig.2 Integral structure of double-motor crawler chassis

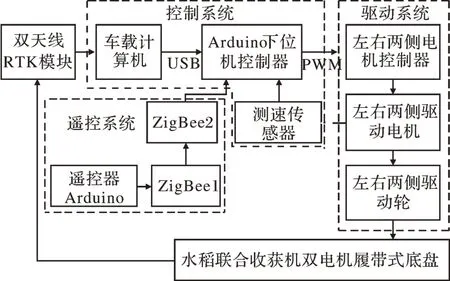

表1 双电机履带式底盘主要参数Table 1 Main parameters of double motor crawler chassis

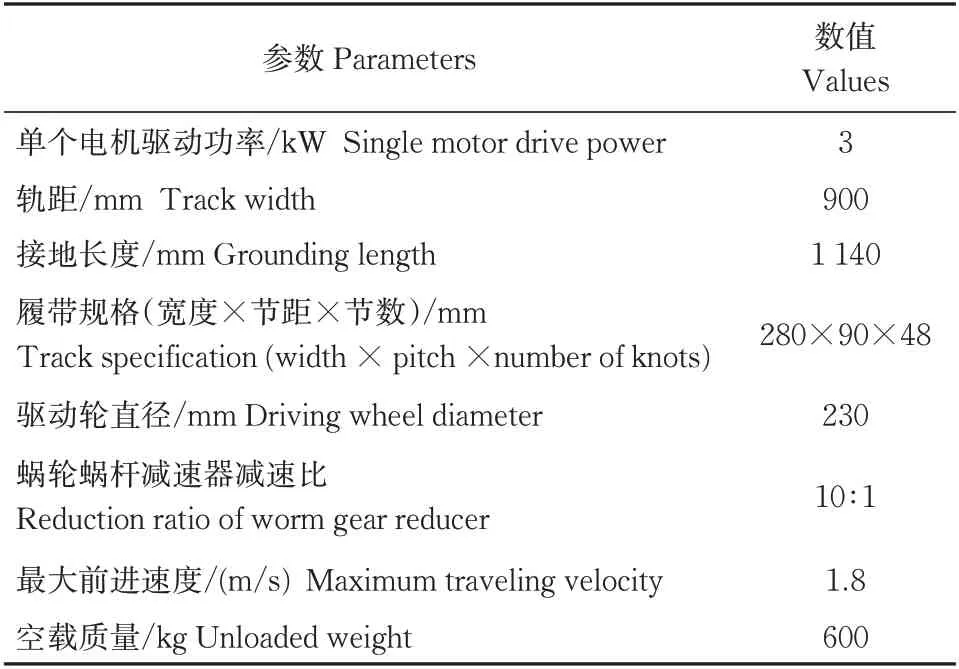

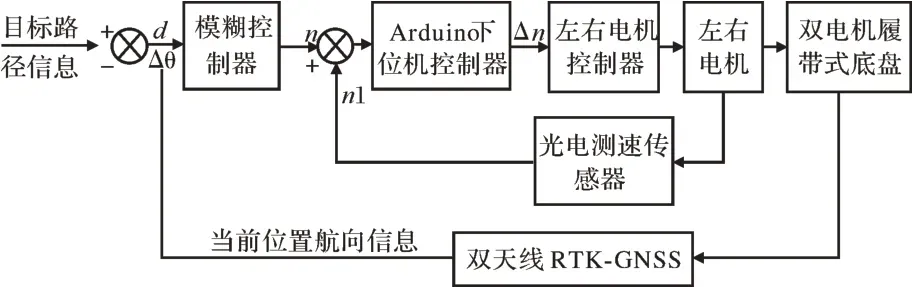

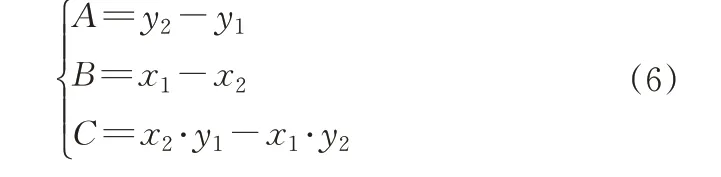

2)控制系统结构。电动底盘自动导航系统结构如图3所示,由GNSS 定位系统、控制系统、驱动系统和遥控系统4部分组成。定位系统采用高精度RTKGNSS 定位定向仪(型号:北斗星通NC201,水平定位精度1 cm,2 m 基线定向精度0.08°,数据频率10 Hz),用于实时获取电动底盘的位置和航向角信息。控制系统采用车载计算机记录并处理实时位置和航向角信息,根据导航控制器的模糊控制算法得出两侧电机转速控制量PWM 占空比之差的决策,通过串口通讯方式输出决策信息至下位机Arduino 控制器。采用光电测速传感器(基于H2010 槽型光耦和LM393 双电压比较器,编码盘分辨率为每转200 脉冲)测得两侧履带驱动轮实时转速,反馈至下位机控制器并进行PID 反馈调节,保持两侧电机目标转速恒定。驱动系统电机控制器接收下位机控制器的PWM 占空比信息后对两侧电机转速进行控制,动力输出至两侧履带驱动轮,进行启停转向等操作,完成作业路径自动跟踪。遥控系统基于ZigBee 模块搭建,ZigBee1 模块通过点对点模式实时发送Arduino遥控器信息至ZigBee2 模块,下位机控制器接收到ZigBee2 模块所传输信息后输出电机动作信号驱动底盘行走。

图3 自动导航系统结构Fig.3 Automatic navigation system structure

1.2 双电机履带式底盘运动学模型

现有履带式农业机械一般通过三档齿轮变速箱加静液压无级变速器的方式实现前进后退及方向调节[22-23]。本机械底盘动力来源于左右两侧电机,通过两侧电机的正反转来实现前进后退及原地转向,转向及行走控制方式与传统履带式底盘有较大区别。另外,履带式机械导航作业时,特别是在湿软田间环境中,由于履带剪切或挤压使土壤变形,会产生较大的滑移[24-25]。为提高双电机履带底盘的导航作业精度,需建立合适的导航控制模型。

为更快速合理地减小直线路径追踪时的误差,设定当导航航向偏角超过±45°时,通过两侧电机正反转、原地等速反向转向的形式进行车身姿态调整。当导航时航向偏角在[-45°,45°]之间时,调整横向偏差及航向偏差的转向方式为一侧履带电机转速固定,另一侧电机转速根据控制规则调整的差速转向形式。

考虑再生稻头季收获作业时作业速度一般在0.5 ~1.2 m/s,故差速转向时设定低速侧履带电机PWM 占空比为40%,此时无负荷空转条件下测得履带卷绕速度为0.6 m/s 左右。高速侧电机占空比在55%~85%调整,此时无负荷空转条件下测得履带卷绕速度为0.8~1.2 m/s,此时电动底盘以履带低速侧外的一瞬时转向中心为圆心转动(图4)。

图4 双电机履带式底盘差速转向方式示意图Fig.4 Schematic diagram of differential steering mode

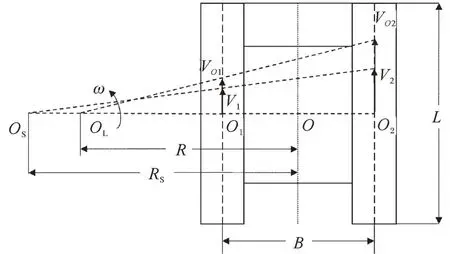

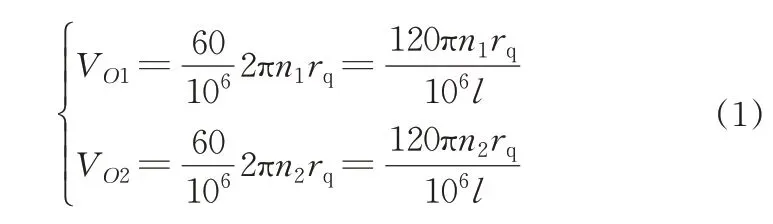

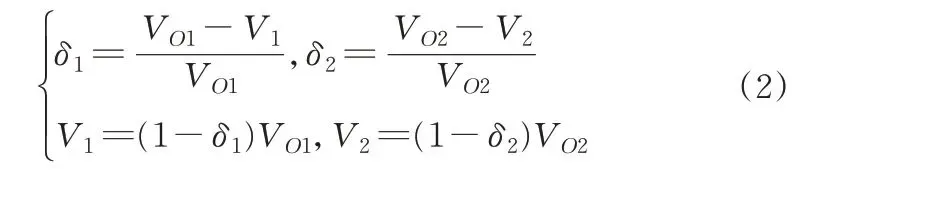

本底盘动力源自左右两侧电机,差速转向时,左右两侧履带理论速度与左右电机转速关系如式(1)所示。

式(1)中,n1、n2分别为左右两侧电机转速,r/min;rq为底盘驱动轮节圆半径,mm;l为蜗轮蜗杆减速器减速比。

通过光电增量式编码器可测得两侧驱动轮实际转速,即可得到左右两侧履带的实际速度V1、V2。则左右两侧履带滑移率δ1、δ2即为两侧履带理论速度与实际速度的差与理论速度的比值,如式(2)所示。

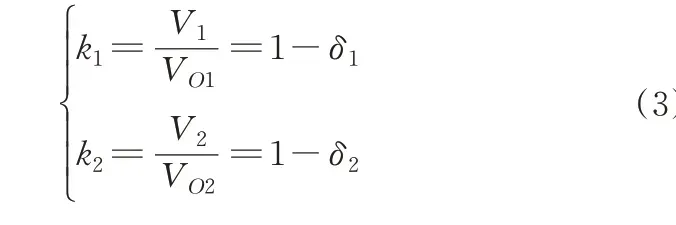

定义低速侧履带滑移系数为k1,高速侧履带滑移系数为k2,如式(3)所示。

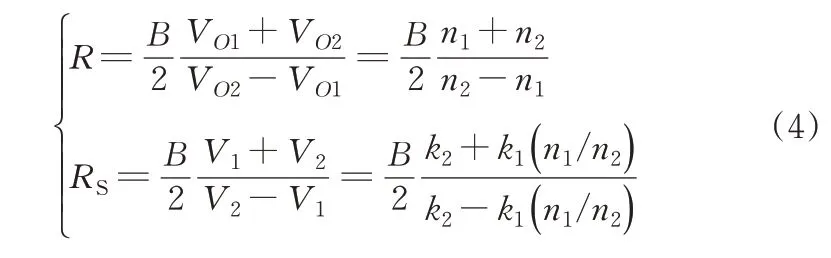

因此,结合运动学原理,差速转向时双电机履带式底盘的理论转向半径R与实际转向半径RS如式(4)所示。

为实现对双电机履带式底盘的直线跟踪控制,根据底盘的理论和实际转向半径与两侧电机转速的关系确定导航时出现不同横向偏差、不同航向偏差时的模糊控制规则和控制量。

1.3 导航控制器设计

双电机履带式底盘导航作业时,车载计算机利用双天线RTK-GNSS 获取底盘的实时位置和航向信息,与设定导航路径起始点后生成的目标路径进行比较得到横向偏差d和航向偏差θ,而后通过模糊控制器得出决策。基于Arduino 的下位机控制器将两侧电机各自的目标转速n与光电测速传感器测得的当前转速n1进行比较,通过增量式PID 算法得到实际需要的调整转速Δn,并输出PWM 占空比信息到两侧电机控制器,驱动底盘进行路径跟踪。导航控制器整体设计如图5所示。

图5 双电机履带式底盘导航控制器整体设计Fig.5 Overall design of navigation controller for dual-motor crawler chassis

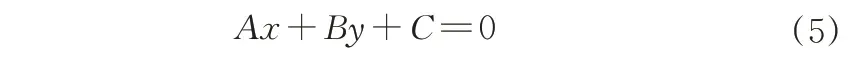

1)模糊控制器设计。双电机履带式底盘直线追踪时,需提前确定1 条目标导航线,即AB线。将WGS-84 坐标系坐标转换为ENU 站心坐标系坐标,起点为A(x1,y1),终点坐标为B(x2,y2)。可求得参考线方程如式(5)所示。

其中

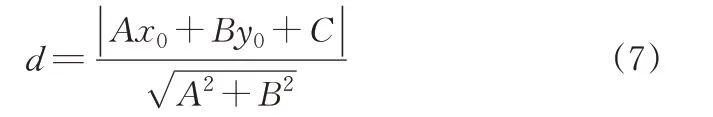

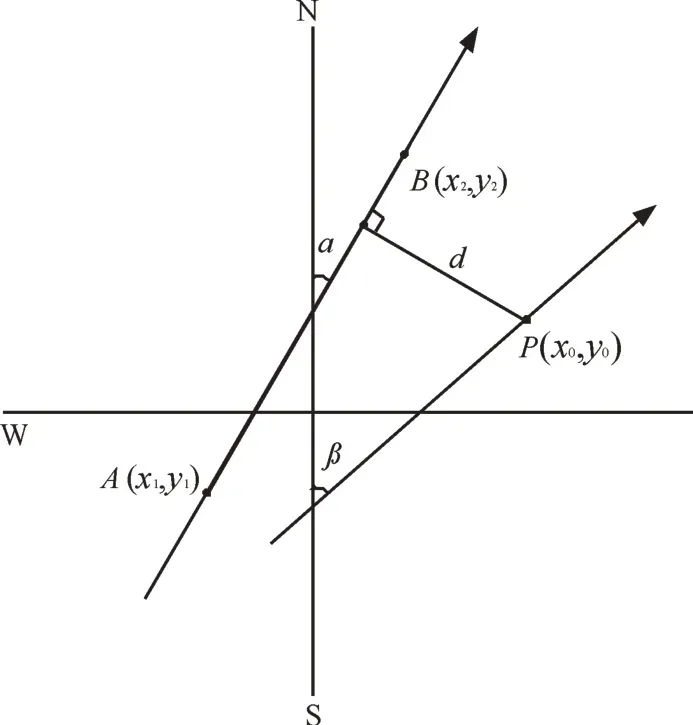

底盘导航作业时,会因履带的滑移产生较大偏差,使控制效果降低,故根据田间滑移后的转向半径与两侧电机转速关系设计模糊控制器。首先需确定底盘的实时位置偏差及航向角度偏差,通过RTKGNSS 获得电动底盘实时位置P(x0,y0),规定左侧偏差为正、右侧为负,则电动底盘与导航线AB的横向偏差d如式(7)所示。

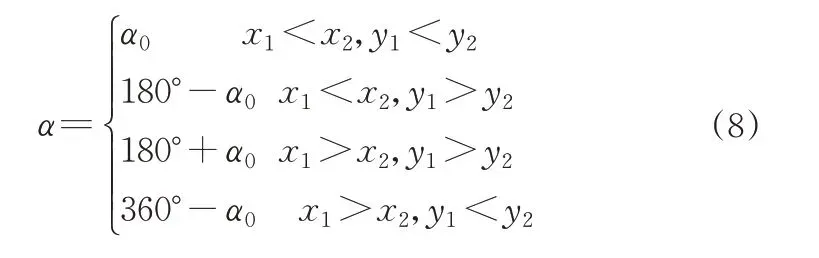

确定航向角度偏差时,以正北方向为起始方向,顺时针方向为正,如图6 所示,导航线AB的航向角在0°~360°变化。可求得目标导航线航角α如式(8)所示,双天线RTK-GNSS 获取的底盘航向β与α之差即为航向角度偏差θ。

图6 横向偏差与航向偏差示意图Fig.6 Schematic diagram of lateral offset and heading deviation

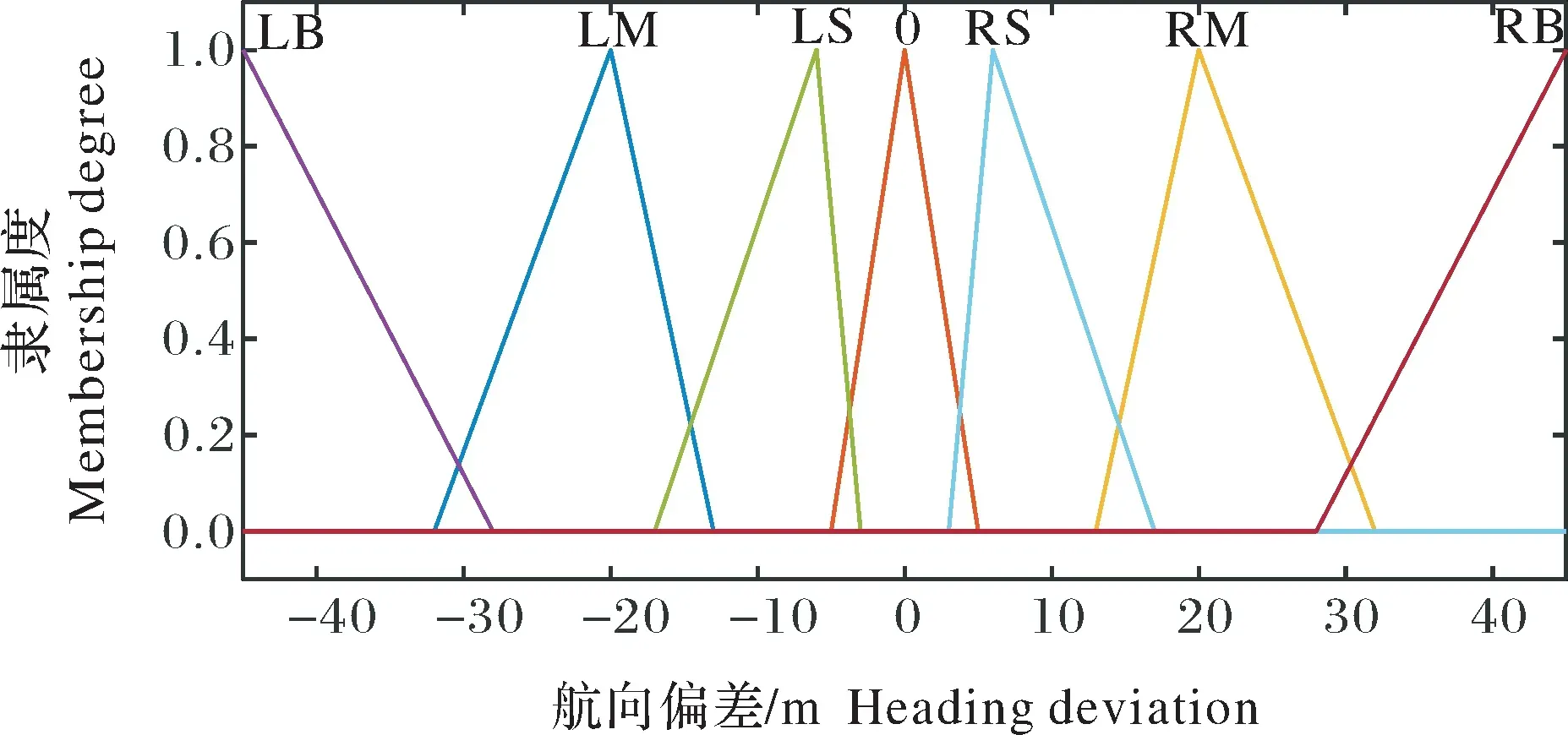

以横向偏差和航向偏差作为模糊控制器的两个输入量,以电动底盘两侧电机转速控制量PWM 占空比之差作为输出量,需要先对输入输出变量进行模糊化处理。横向偏差为d,基本论域为[-0.3 m,0.3 m],量化等级为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}={NB,NM,NS,0,RS,RM,RB},量化因子取20。航向偏差为θ,基本论域为[-45°,45°],量化等级为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}={NB,NM,NS,0,RS,RM,RB},量化因子取0.13。电动底盘两侧电机转速控制量PWM 占空比之差u模糊子集的论域为[-60,60],量化等级为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}={NB,NM,NS,0,RS,RM,RB},量化因子取0.1。

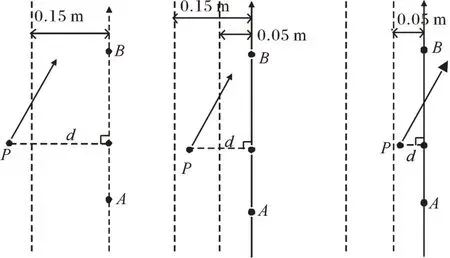

双电机履带式底盘自动导航时,需先确定底盘与导航线AB的相对位置关系,再采用不同的策略进行偏差调整。以横向偏差大小在0.02~0.05 m 时为小偏差,在0.05~0.15 m 时为中偏差,大于0.15 m 时为大偏差;航向偏角在4°~10°时为小偏角,在10°~25°时为中偏角,大于25°时为大偏角。图7 显示了左侧横向偏差且大偏角时的几种位置关系,其他情况亦然。

图7 左侧横向偏差且大偏角时几种位置关系Fig.7 Several positional relationships in case of left lateral deviation and large deflection angle

横向偏差、航向偏差以及输出量的隶属函数采用三角形函数构建,航向偏差的隶属度函数如图8所示。

图8 航向偏差隶属函数Fig.8 Course deflection membership function

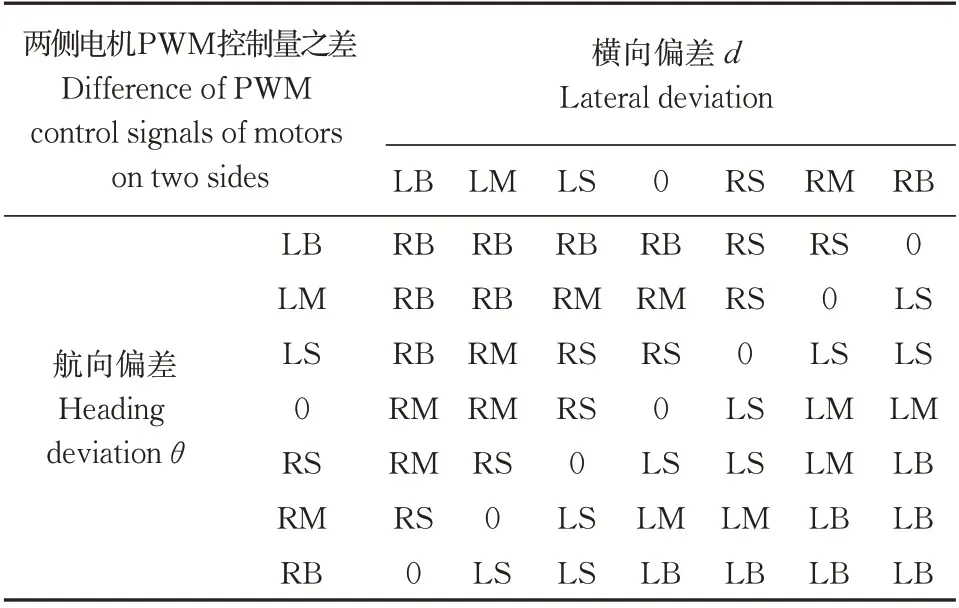

根据滑移后的转向半径与两侧电机转速关系制定模糊控制规则和控制量,如表2所示。当底盘姿态位置为横向大偏差且航向大偏差时,两侧电机转速控制量PWM 占空比之差应较大,以尽快消除偏差为主。当接近导航目标线时,为减小超调量,两侧电机转速控制量PWM 占空比之差以减小偏差波动为主,使底盘维持较好姿态。

表2 模糊控制规则表Table 2 Fuzzy control rule table

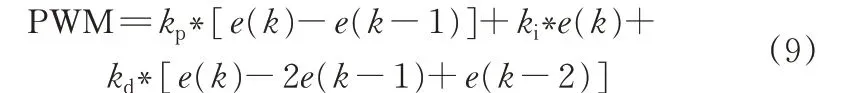

2)双电机PID 控制器设计。当底盘过沟过坎及遇到复杂路况时,实际速度与目标速度存在较大偏差,在基于Arduino 的下位机控制器中采用增量式PID算法保持左右两侧电机转速的恒定,其离散形式方程如式(9)所示。

其中,e(k)为本次偏差,e(k-1)为上次偏差,e(k-2)为上上次偏差,PWM 代表输出增量。光电传感器具有灵敏度高、输出波形比霍尔元件更接近方波、结构紧凑、安装方便等优点,综合考虑驱动轮动力轴空间狭小等因素,选用达到使用要求的基于H2010 槽型光耦和LM393 双电压比较器的光电传感器。

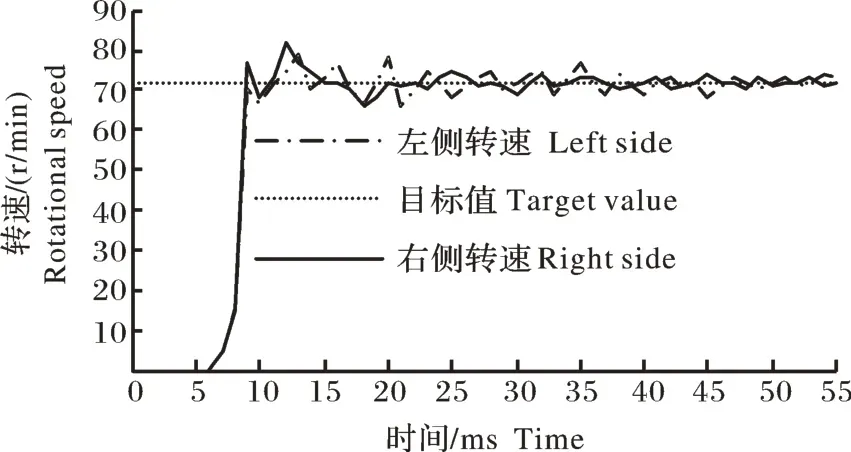

进行不同PWM 占空比条件下底盘速度标定后,多次试验确定最优参数,选定参数为kp=3.5,ki=8.0,kd=0。如图9 所示,在该参数下,左右两侧电机能快速达到目标转速,振荡及稳态误差较小。

图9 电机转速波形Fig.9 Motor speed waveform

2 结果与分析

2.1 路面试验

为验证设计的模糊导航控制器和双电机PID 速度控制器的可靠性和合理性,于2021 年8 月晴朗天气条件下,在华中农业大学工学院机电训练中心平整且遮挡较少的水泥路面进行验证试验。

首先在测试路段上确定导航路径的起始坐标点A和终止坐标点B,根据A、B点的坐标生成导航基准线,A、B两点间隔在30 m 以上;启动自动导航系统,分别以0.6、1.0 m/s 的速度进行直线追踪,车载计算机以10 Hz 的频率记录直线跟踪数据,重复以上过程。

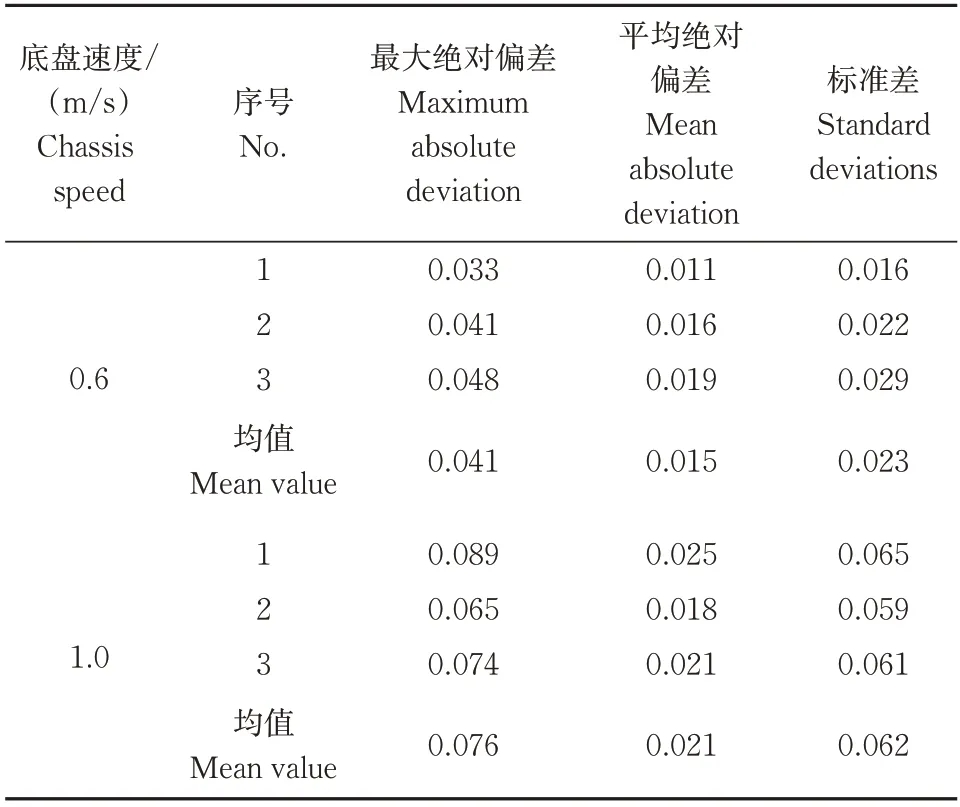

表3 为双电机履带式底盘分别在0.6、1.0 m/s 的速度下水泥路面试验的横向偏差测试结果,测试时均设置初始航向角偏差为45°、初始横向距离偏差0.3 m 左右。由表3 可知,底盘行驶速度为0.6 m/s时,最大绝对偏差不超过0.048 m,平均绝对偏差不超过0.019 m,标准差不超过0.029 m。底盘行驶速度为1.0 m/s 时,最大绝对偏差不超过0.089 m,平均绝对偏差不超过0.025 m,标准差不超过0.065 m。

表3 路面试验的路径跟踪横向偏差测试结果Table 3 Lateral deviations of path tracking tests on pavement roadsm

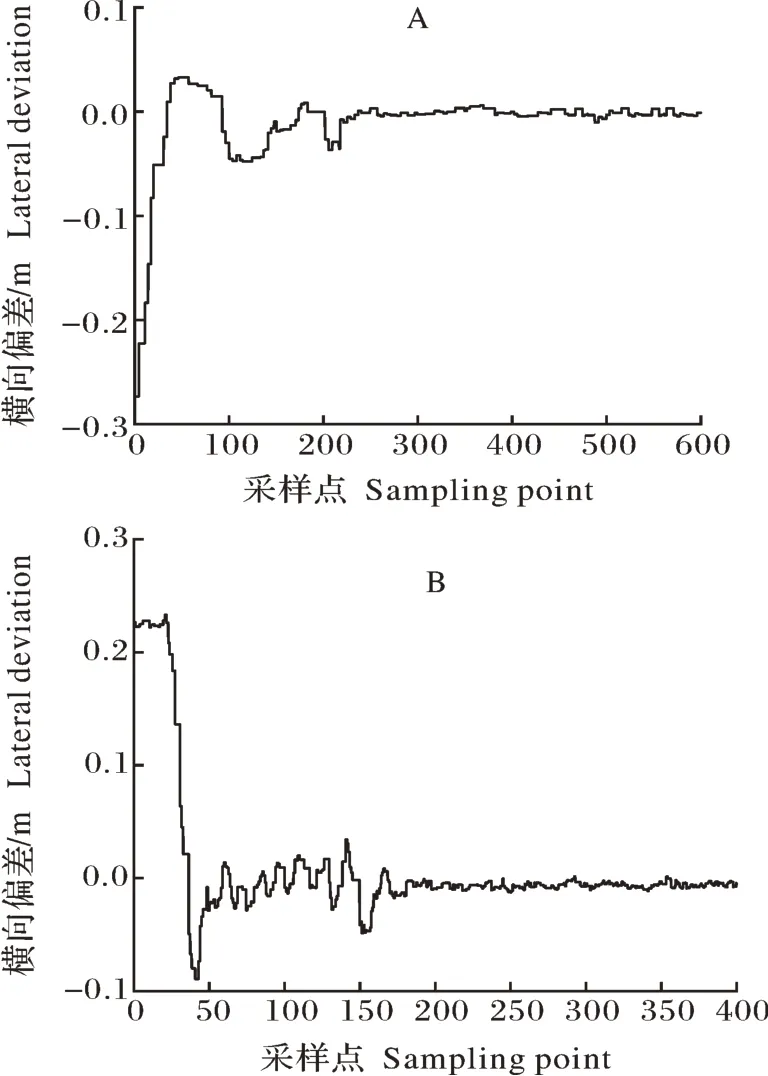

图10 为双电机履带式底盘在速度为0.6(图10A)和1.0 m/s(图10B)时的一组水泥路面追踪效果图,底盘在快速接近目标线的上线过程中发生1次超调,产生最大横向偏差,而后迅速调整进行直线追踪。

图10 水泥路面路径跟踪效果Fig.10 Path tracking effect on cement pavement road

2.2 田间试验

田间试验于2021 年9 月晴朗天气下,在华中农业大学校内水稻试验基地试验田中进行,试验现场如图11 所示。田间留茬高度为250~350 mm,与再生稻头季机收后环境相同,五点取样法测得土壤含水率平均值为20.15%,土壤坚实度平均值为1 081.23 kPa。

图11 田间导航试验现场Fig.11 Field navigation test site

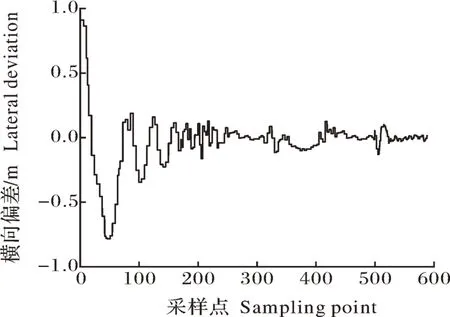

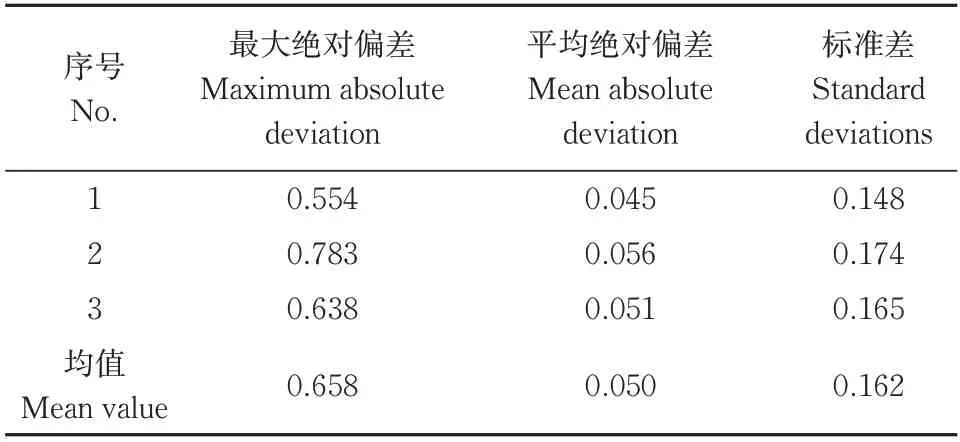

本底盘设计目标为适用于再生稻头季机械收获,根据中小型联合收获机作业要求和实际经验,按照路面试验方法,在0.6 m/s 作业速度下进行验证试验。设置起始点横向距离偏差为1.0 m 左右,起始点航向角度偏差为45°左右。表4 为田间试验的路径跟踪横向偏差测试结果,最大绝对偏差不超过0.783 m,平均绝对偏差不超过0.056 m,标准差不超过0.174 m。图12为一组田间路径跟踪效果图,在从初始位置快速上线到目标路径的过程中发生1次超调,此时产生最大横向偏差,而后逐渐稳定在目标线附近,整个过程平均绝对偏差为0.050 m,满足田间作业要求。

图12 田间路径跟踪效果Fig.12 Path tracking effect in the field

表4 田间试验的路径跟踪横向偏差测试结果Table 4 Lateral deviations of path tracking tests in fieldsm

3 讨 论

本研究以笔者所在团队自主研发的双电机履带式底盘为基础设计了适用于再生稻头季对行收获的自动导航系统。通过分析双电机履带式底盘转向方式和运动学模型,考虑田间滑移得到转向半径与两侧电机转速的关系,据此设置模糊控制的控制规则和控制量。以Arduino 单片机为下位机控制器,基于增量式PID 实现两侧电机转速的精准控制。以双天线RTK-GNSS 和光电测速传感器为底盘姿态及电机转速采集装置,设计了基于模糊控制的导航控制器控制底盘进行路径追踪,达到提高田间导航控制精度的目的。路面试验表明,双电机履带式底盘行驶速度为0.6 m/s 时,平均横向偏差为0.015 m;田间试验表明,双电机履带式底盘行驶速度为0.6 m/s时,平均横向偏差为0.050 m,满足再生稻头季对行机收的精度要求。

田间试验与路面试验相比,导航系统上线过程中的最大横向偏差与整个过程的平均偏差均有所增大。其原因主要在于田间存在滑移现象,地面条件越差滑移率越高、误差越大,依据双电机履带式底盘运动学模型设置模糊控制规则和控制量,以减小平均偏差。在履带式机械田间导航研究上,丁幼春等[26]基于小型履带式油菜播种机平台设计了免疫PID 控制器,田间试验表明,作业速度为0.5 m/s 时,直线跟踪平均绝对偏差为5.8 cm。王吉中等[27]针对大型履带式无沟铺管机设计了北斗导航控制系统,应用试验表明,在作业速度0.2 m/s 时,横向误差保持在±4 cm 以内。与国内同行研究相比,本研究中双电机履带式底盘田间作业速度为0.6 m/s 时,平均绝对偏差为0.050 m,满足使用要求,且本履带式底盘采用纯电动双电机驱动,底盘驱动方式和控制形式上与传统履带式机械有较大区别,可为电动农机及履带式机械的导航研究提供一定参考和借鉴。

由于再生稻收获田块环境复杂,暂未实现根据滑移率进行模糊控制量的实时调整,后续还将进一步开展实时监测田间滑移、实时修正控制量及转向跟踪的研究,以更好地满足再生稻头季对行机收的导航作业要求。