霄雲煤矿井下突水定向井钻孔堵水施工技术及注浆方法

2022-03-30钟明

钟明

(山东省煤田地质局第一勘探队,山东 青岛 266404)

0 引言

2018年9月10日22时10分,霄雲煤矿1313工作面机尾规顺顶帮出现轻微渗水,涌水量逐渐增大,至11日14时30分通过巷道容积法测算涌水量900m3/h;9月13日组织省内和国内煤矿防治水专家对突水原因进行分析,通过对水质、奥灰长观孔水位、水温等3个方面的特征和水位下降变化分析,确定突水来源为奥灰水,奥灰水通过隐伏性未探知地质构造导出。

1 概况

1.1 1313工作面地层发育情况

根据1313工作面附近79-4钻孔揭露的地层自上而下分别为:石炭纪中统本溪组,揭露厚度7.42m,上统太原组,揭露厚度168m;二叠纪下统山西组,揭露厚度85.6m;石盒子组,揭露厚度136.4m;新近系及第四系,揭露厚度483m[1]。

1.2 工作面周围断层情况

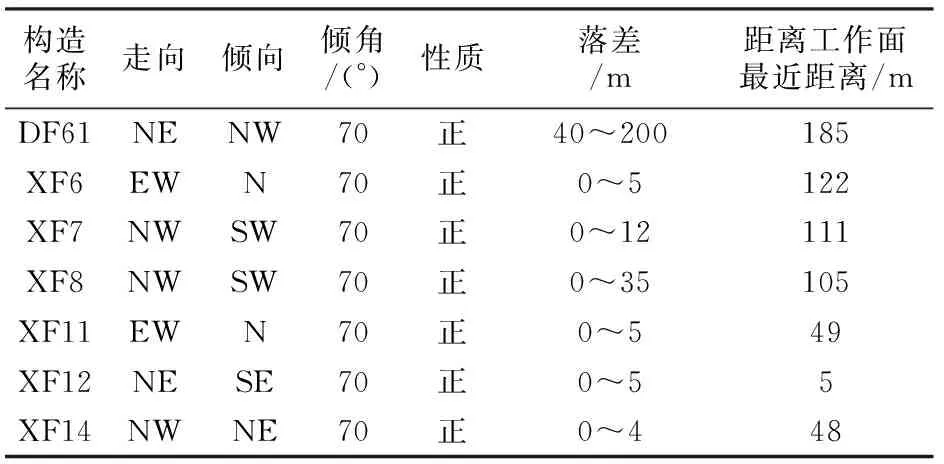

1313工作面周围共发育7条断层,断层名称分别为:DF61、XF6、XF7、XF8、XF11、XF12、XF14,各断层产状及落差描述见表1。

表1 工作面周围断层构造一览表

1.3 工作面内断层情况

1313胶带顺槽掘进期间共揭露4条断层13-2、13-3、13-9、07-7;1313轨道顺槽掘进期间共揭露6条断层13-1、13-4、13-5、13-6、13-7、13-8,各断层产状及落差描述见表2。

表2 工作面内断层构造一览表

2 堵水钻孔施工设计

2.1 堵水钻孔布设及其目的

对矿井出水原因进行了分析,依据堵水的目的、任务及对突水的特征分析,制定如下堵水钻孔布设方案。

直接对工作面突水点进行盖帽封堵,对突水通道进行注浆封堵。本次设计钻孔4个,2个盖帽孔,2个突水通道注浆孔。

2个盖帽钻孔XY-3、XY-4:钻孔钻穿突水点附近上方的采空区顶板,通过向突水点附近的采空区注入石子、砂子、水泥等封堵出水点,起到封盖出水点的作用。

2个突水通道注浆孔XY-1、XY-2的施工目的是钻寻出水通道,发现钻井液漏失量大于5m3/h时,加密观察钻井液的漏失量,当钻井液的漏失量大于10m3/h时,停止钻进进行注浆。XY-1孔的靶点位置位于出水点以下垂直距离25m处,终孔位置为三灰底板垂直向下50m。XY-2孔的目标层位为出水点垂直向下的三灰层位,终孔位置为三灰底板垂直向下50m。

2.2 钻孔结构与深度

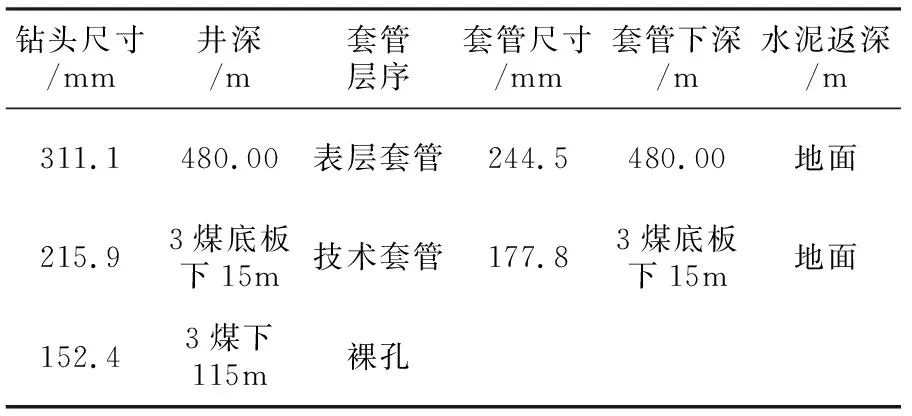

通道注浆孔XY-1、XY-2结构详情见表3钻孔结构设计数据,盖帽孔XY-3、XY-4结构详见表4, 通道注浆孔井身结构详见图1。

表3 钻孔结构设计数据

表4 盖帽孔XY-3、XY-4

图1 通道注浆孔井身结构示意图

3 设备及钻具选择

3.1 设备选择

钻塔:A27-90;钻机:TSJ2600/445;泥浆泵:3NB350;动力机:350kW电动机;定向随钻测斜仪:SQMWD-Y。

3.2 钻具选择

Φ127mm钻杆、Φ177.8mm钻铤、Φ203mm钻铤、Φ177.8mm无磁钻铤、7LZ165D单弯螺杆钻具(1.25°~1.75°)。

4 定向孔施工

4.1 设备安装

钻场地基要平坦稳固,钻塔四角及孔口要夯实并铺设钢板(厚度≥25mm,长×宽≥1m×1m),并用水平尺找平在同一水平面上,然后在安装钻塔,以防雨水及泥浆侵蚀钻塔地基,造成钻塔歪斜,影响施工及钻孔孔身质量。

设备安装要周正、稳固、水平;钻塔天轮中心、立轴中心、孔口中心在同一铅锤线上[2]。

4.2 钻进参数

钻进参数详见表5,定向滑动钻进参数见表6,定向复合钻进参数见表7,泥浆配比见表8,泥浆性能见表9。

表5 钻进参数表

表6 定向滑动钻进参数表

表7 定向复合钻进参数

表8 泥浆配比表

表9 泥浆性能参数表

该区新近系、第四系松散地层厚度480余米,预防钻孔坍塌、掉块、缩径,保障钻孔顺利施工,以及防止泥浆中的固相含量过高磨损或卡死定向螺杆钻具的定子及转子,控制泥浆中固相含量及失水量是关键,为控制泥浆的固相含量以及井壁泥皮厚度,使用水解度30%聚丙烯酰胺化学除沙结合泥浆循环系统采用长槽大池自然重力沉降除沙,再采用除沙器与离心机机械除沙,确保钻孔施工每个环节顺利进行[3]。

4.3 钻进施工

(1)直孔段施工方法。直孔段施工要做到高精度垂直,为下一步定向孔施工打下良好的基础,以利于下一步定向孔施工。在钻具组合采用“刚、长、直”的原则[4],孔内粗径钻具即钻铤没有加足之前不能向孔内加入钻杆,严禁向孔内加入弯曲钻具,防止钻具在孔内旋转时,钻具即发生自转又发生公转导致钻孔偏斜,其钻具组合为:Φ244.5mm钻头+Φ203mm钻铤2立根+Φ177.8mm钻铤4立根+Φ127mm钻杆+主动钻杆。

直孔段施工地层为第四纪、新近纪松软地层,防止钻孔偏斜,钻进参数应采取钻压小、转速高、泵量大的原则,钻进过程中发现钻井进尺明显减慢,应立即提钻检查钻具,防止钻具中途跑水,泥浆不能有效到达孔底冷却钻头排除岩屑,造成烧钻埋钻或者泥包钻头堵塞部分钻头水眼泥浆偏射导致孔斜。

(2)定向孔施工方法。定向孔定向起始垂深280m,终孔垂深700m,水平偏距110m,造斜率(6°~8°)/30m,由于起始造斜点位于第四纪、新近纪松软地层,造斜点作用力作用在井壁上,井壁松软支撑不住造斜工具,而影响造斜成功率,只有加大造斜工具的弯曲度,才能在松软的地层进行有效偏斜。一般情况下在松软地层选用1.25°~1.75°弯曲度的螺杆,以利于松软地层造斜。其钻具组合为Φ244.5mm钻头+Φ165mm螺杆钻具+Φ177.8mm无磁钻铤+Φ127mm钻杆+Φ177,8钻铤+主动钻杆。

(3)断层破碎带等复杂地层施工方法。矿井涌水说明该处地层构造复杂,具有断层破碎带,施工定向孔断层破碎带容易导致钻孔漏失,导致钻孔液柱下降,液柱压力降低不能有效平衡地层压力,从而导致钻孔坍塌、掉块、缩径,造成定向孔施工中卡钻、事故发生。

针对破碎带钻孔漏失等复杂地层施工,钻具组合尽量少使用或不使用钻铤等粗径钻具,预防钻孔漏失导致孔壁不稳固造成坍塌掉块卡埋钻具事故发生,应立即提钻,对漏失层位采用水泥浆进行注浆封堵破碎裂隙漏失通道加固井壁,用水泥浆封固不低于24h冲扫钻正常钻进,如钻孔再漏失,重复上述步骤,直至终孔层位注浆堵水工作完成。

(4)采空区顶底板冒落带地鼓带施工方法。所施工的2个盖帽孔穿过顶板采空冒落区,2个注浆堵水孔穿过顶板采空冒落区及底板地鼓突起区,顶板及底板岩石受重力地应力影响挤压破碎。在钻孔施工中破碎的岩石形成水力联系的通道导致钻孔钻井液漏失;破碎的岩石极易坍塌、掉块,造成卡钻埋钻事故发生。针对上述情况,及时采取水泥浆液注浆,一是水泥浆液堵塞漏失通道;二是水泥浆液加固破碎的顶底板;三是恢复地层压力,以利于钻孔后续施工。

(5)正在注浆孔钻孔同正在施工钻孔窜浆问题的解决。由于2个盖帽孔、2个注浆孔同时向同一水力联系构造施工,注浆钻孔注浆会影响施工到同一层位的钻孔施工,注浆液击穿地层进入另一施工钻孔,并从该施工钻孔涌出注浆液,而导致钻孔压力失衡,造成钻孔坍塌、掉块,导致施工钻孔卡钻、埋钻事故发生。针对上述情况,一是同一水力联系单位的钻孔同步施工;二是钻孔出现串浆后,要轻压、慢转,将井壁掉块坍落物挤碎被循环浆液携带到井口或落入井底,并适时将从孔内钻具提出,防止掉块卡钻的发生;三是一个钻孔注浆另外钻孔在井口带上套管帽子憋压防止串浆,待钻孔停止注浆后其他钻孔再进行后续施工。

5 钻孔注浆工程设计

5.1 注浆顺序

采用下行方式注浆,逢漏(漏失量大于10m3/h)注浆封堵。根据钻探揭示的实际地质及水文地质条件,对钻孔的裸孔段,采取下行、大小间歇、复扫、复注的方式,达到注浆终止条件为止,凝固24 h后,继续钻进,遇漏重复注浆,直至设计终孔深度为止。

在静水条件下采用单液水泥浆为主[5],必要时可添加速凝材料(水玻璃)或细骨料。对单位吸水量大于16~20L/min者,可试注骨料(粒径由小到大,一律从中粗砂、米石开始探索灌注)[6]。

5.2 注浆材料与配比

通道孔采用水泥单液浆,水灰比根据实际漏失量选择由2∶1~0.7∶1。

应先稀后稠,从水灰比2∶1开始,根据漏失量及注浆泵起压情况,可逐渐加稠,先期水泥浆比重不宜大于1.36g/mL(水灰比不宜小于1.5∶1),注浆泵起压不宜大于1MPa,以无压注浆为宜[7]。

单液水泥浆水灰质量比范围0.5∶1~2∶1,对应浆液比重1.65~1.29,单液水泥浆比重可参考表10。

表10 水泥浆比重对比表

5.3 注浆压力设计

根据施工各类地质钻孔的经验,有时泥浆黏度高、密度大,钻孔液柱压力增大,而将钻孔压漏;有时开泵时不活动钻具搅动拆散泥浆结构导致泵压升高,而将地层击穿压漏钻孔。鉴于出水点工作面南侧有采空区,出水点附近距三灰含水层又较近,推断三灰为间接导水通道,底板遭受破坏,压力过大,易使底板隔水层破坏加剧,造成水量反复,压力太小,又影响进浆量和堵水效果,综合考虑确定终孔压力为静水压的1.5倍(静止水压约6.5 MPa,设计终压10.5 MPa,终压时浆液比重不大于1.3 g/mL),当注浆压力达相应设计终止压力时或吸浆量小于50L/min时,应终止注浆。

5.4 技术要求

(1)注浆连续性要求。注浆过程中不宜间断,要保证水泥的供应;注浆设备及管路均需备用一台套。当出现确实无法连续注浆时,应压清水冲洗管路及通道,2 h内的流量可保持与注浆量相同,2h以后,可减小流量,但不能小于注浆量的0.5倍,且不能间断。

(2)注入的水泥浆液必须进行二次搅拌。

(3)浆液配比控制。为了确保浆液质量,必须配备波美度计和比重称,在制浆过程中经常测试浆液浓度,如发现比重异常,应及时调整[8-14]。

5.5 注浆流程及操作方法

(1)测量注浆泵实际泵量,根据泵量、浆液比重计算供水量、水泥量和添加剂数量,并选定调速螺旋推进器转速。

(2)开启空气压缩机、气动阀门,保持使用过程中的所需压力。

(3)开启供水泵,通过调节阀门和流量调整供水量达到使用要求。

(4)开启调速螺旋推进器,保持均匀下料和吸浆池搅拌机的连续运转。

(5)测量浆液实际比重,作好记录,并根据注浆情况对供水量和水泥量作适当调整,保持浆液比重的相对稳定。

(6)开启注浆泵,做注水试验,畅通裂隙,确定吸浆量。

(7)将注浆泵吸水笼头放入吸浆池内,按要求泵量注浆。

(8)注水泥浆时,及时做好注浆记录,不得漏测、漏记。

(9)为防止水泥浆堵管和提管后喷浆,每次注水泥浆结束时马上压清水,压入量为孔内体积的1~2倍为宜,直至泵压降至0.2MPa以下。如出现压不进水的情况,应尽快提管冲洗。如保留再次注浆的条件,采用间歇压水方式,压水量一般为钻孔体积的4倍左右。

(10)如注双液浆,提出并拆卸钻孔内注浆管路,把止浆塞、混和器等拆卸清洗后重新组装。

(11)清理搅拌池、吸浆管汇、注浆泵,对其他注浆设备进行检修维护,放净管路及设备积水。

(12)处理堵水孔,探查注后浆液凝固面、漏水段等,并清洗注浆泵,放净管路及设备积水,为下次注浆做准备。

5.6 技术操作要求

(1)上料、造浆、司泵严格执行工种岗位责任制,听从注浆指挥的安排,确保顺利实施。同时对积水水位和矿井涌水量及跑浆情况等加密观测,观测地点设专用电话或对讲机,观测结果要及时汇报注浆指挥部。

(2)注浆前都应对所有设备进行试运转合格,并有专人对其维护,特别是每次注双液前都必须对活塞、吸浆管、排水高压管以及各部接头处进行检查,混合器底阀结合严密,无泄漏。发现有磨损或泄漏、松动现象要及时排除。使用压力表质量必须合格。同时取得现场需用的各种水泥浆比重或水灰比数据下的送水量和下灰量的速度和重量,取得可靠的操作相关数据。

(3)每次注浆前后要进行泵量的测量。每次注入双液前都应对注浆系统进行打压试验,以便检验其工作能力和耐压状况,发现异常或达不到设计要求必须立即整改。

(4)旋喷时要求粗径钻具不得放在采空区以内,防止事故发生。

(5)随着骨料的注入使用慢速(75r/min)转动,送入骨料采用先细后粗的顺序,要保持均匀下料,以保证不埋设卡夹钻具或能通畅下入为宜,但送水量必须保持不间断,水量要求不得小于30m3/h。

(6)要求注浆过程必须保证供水、供料的足量及时供应。要求对关键设备要留有一定的备用。作为发生意外情况时的应急措施。

(7)孔内混合器在钻孔内的位置要根据双液配比试验参数、造注浆系统试运转时孔内吸浆量、压力等情况灵活设定。但其在孔内深度必须在安全孔段。

(8)注浆操作时,要求散装水泥罐下料口、高速制浆器送水口、水泥泵、水玻璃泵、供电供水系统、供料等都必须要有技术熟练的专人和责任心强的人员进行操作。且必须通力合作,听从指挥,注意力集中,能在出现异常的情况下有一定的处理经验。防止出现孔内注浆事故。

(9)所有钻机人员不要远离钻机,一旦发生中途起压,可以迅速打开孔口,把注浆钻具处理上来。并立即下钻冲孔,进行注水打压,把双液凝固带打开,以利下一步继续注浆。

6 结论

(1)通过水质化验分析,本次突水水源为奥灰水。通过分析1313工作面突水点周围已查明老钻孔、断层等地质构造,否定了老钻孔、断层等地质构造导致突水的可能性。通过XY-1孔钻遇突水通道注浆时,吸浆量大、先期注浆孔口阀门监测到负压,说明突水通道较大,而且畅通,符合陷落柱出水通道的特征;在XY-1孔的施工过程中3次钻遇通道,并且在XY-2孔、XY-1施工分支孔的过程中,孔口返出的岩屑中发现XY-1孔注突水通道时封堵的水泥圈定了出水通道的范围,即陷落柱的范围,1313工作面突水通道为隐伏的陷落柱。

(2)堵水钻孔按照布设4个,其中XY-1、XY-2是通道封堵孔,XY-3、XY-4是盖帽孔,通过2个月的地面钻探注浆堵水施工,钻孔终孔孔深分别达到了设计的孔深要求;钻孔注浆结束压力达到了终压标准的压力要求。

(3)4个钻孔注入盖帽浆液26622.6m3,注入通道36394.2m3。经计算,帽体、通道防隔水能力达到《煤矿防治水细则》要求,奥灰水已被封堵。

(4)从排水的过程中副井水位的下降和计算的下降速度吻合,经过计算在排水过程中的整个矿井的涌水量300m3/h,较突水前的涌水量50m3/h增加了5倍,是因为突水淹井导致含水层吸水,排水时矿井水位下降,含水层回吐造成的。