深孔孔内事故分析与处理

——以胶东ZKLG1深部地热资源调查孔为例

2022-03-30吴贝贝

吴贝贝

(1.山东科技大学,山东 青岛 266590;2.山东省地质矿产勘查开发局,山东 济南 250013)

0 引言

受构造演变作用,胶东半岛中生代花岗岩分布广泛[1],胶东地区地热资源丰富[2]。ZKLG1孔是山东省第一个超深地热调查孔,对设备、工艺、事故处理和人员技能是全新挑战,高温对钻探施工的影响,钻井液各种组分均会发生降解、增稠、胶凝、固化等变异,导致钻井液的流变性、滤失量、润滑性难以控制[3],还可能遇到坚硬地层钻头打滑、地应力场破坏引起的局部地层破碎、钻孔漏失等难题。在实际施工过程中,针对复杂地层破碎、地层应力大、取心困难等问题进行试验与分析,采取泥浆护壁、套管隔离、工艺革新、信息技术支撑等手段成功解决孔内难题(1)山东省第一地质矿产勘查院,山东省文登—荣成—威海地区深部地热资源调查钻探施工技术报告,2020年。,总结出一套与所钻地层相适应的取心钻进工艺[4],为相似超深地热孔的孔内事故预防与处理提供了借鉴和参考。

1 区域地质条件

胶东区域内发育古元古代、中生代和新生代地层,缺失太古代和古生代沉积,最大特点是在造山带中存在大量的变质表壳岩包体。古元古代荆山群分布有呈条带状或形态各异的透镜状的造山带变质表壳岩。中生代莱阳群依岩石组合特征分为林寺山组、止凤庄组、水南组、龙旺庄组、法家茔组。中生代青山群自下而上分为八亩地组、石前庄组。胶东新生代以第四纪地层为主,多沿河流两侧、海岸带及山地坡麓分布。

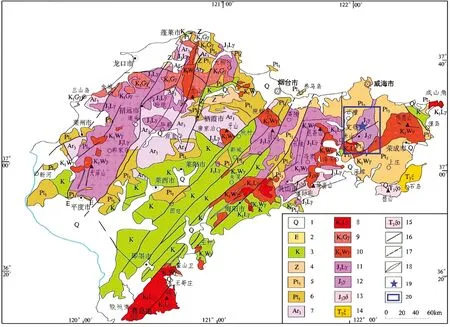

1—第四系;2—古近系;3—白垩系;4—震旦系;5—新元古界;6—古元古界;7—新太古界;8—崂山期花岗岩;9—郭家岭期花岗岩;10—伟德山期花岗岩;11—玲珑期花岗岩;12—晚侏罗世花岗岩;13—晚侏罗世花岗闪长岩;14—晚三叠世正长岩;15—晚侏罗世石英正长岩;16—断裂;17—推测断裂;18—脉岩;19—孔位;20—研究区范围图1 胶东地区地质简图[1]

2 区域构造

研究区位于山东半岛胶东地区,在大地构造上处于华北板块和扬子板块碰撞结合带[5],位于欧亚板块与菲律宾板块俯冲带的北西侧,濒临西太平洋弧后盆地区,中生代印支期由于地壳发生强烈的脆性引张变形作用,形成了一系列近SN向张性断裂以及NE向、NW向和近EW向扭性断裂,并导致下部地壳部分岩石熔融,从而产生大规模的花岗质岩浆,沿断裂入侵形成花岗岩体,有的沿NE向断裂入侵形成一些浅成脉岩,具有良好的地热形成条件。断裂构造在威海市西部比较发育,中东部不甚发育,断裂带方向以NE向、NNE向断裂为主,其次为SN向、NW、近EW向。

3 钻孔设计及配套设施

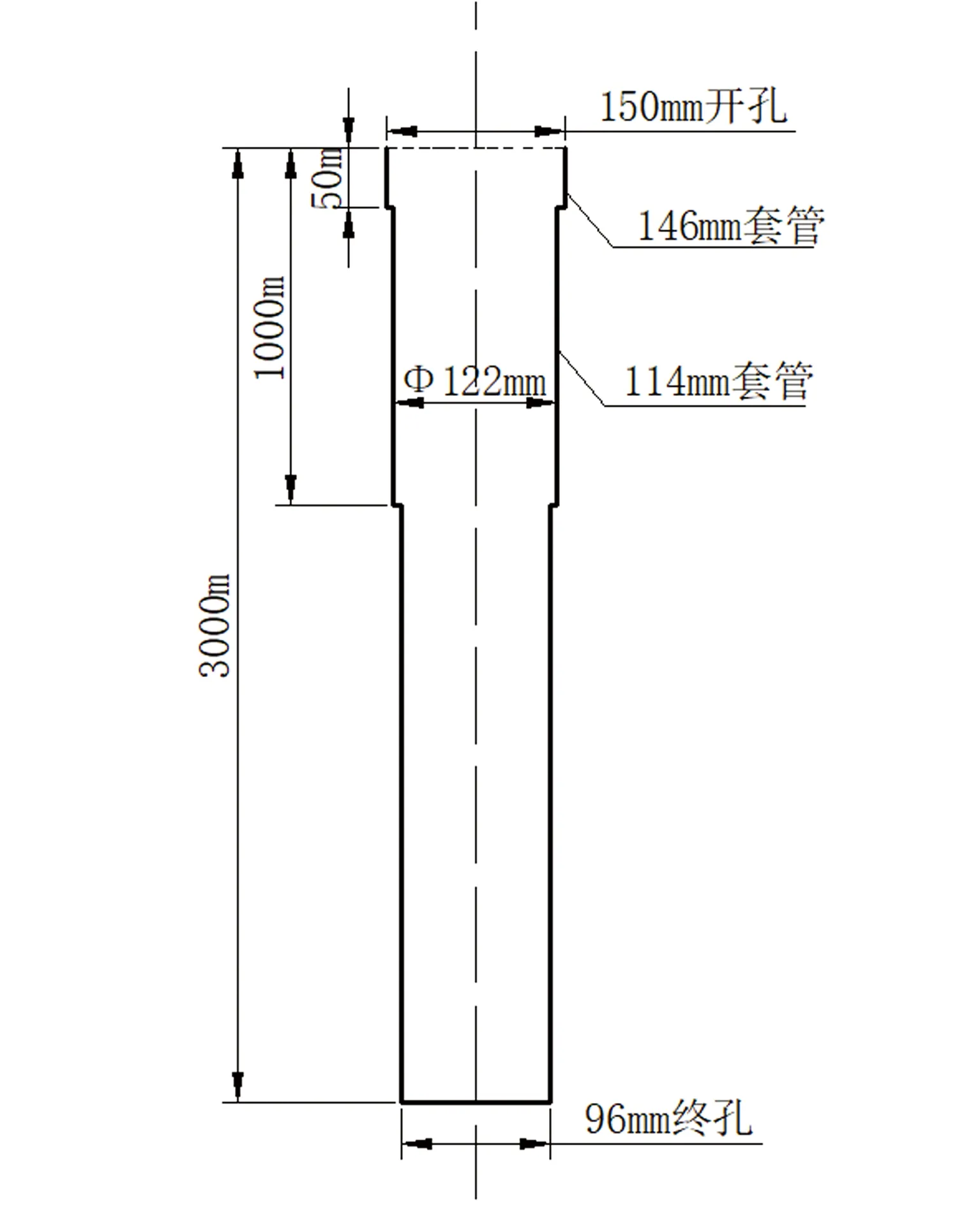

通过施工干热岩测温孔开展地热地质调查、钻孔测温、岩心热物性及放射性元素含量测试等工作,获取干热岩开采所需的指标参数,为下一步开发利用干热岩资源提供依据。因此钻孔设计综合考虑4个原则:①满足水文地质技术要求;②超深孔施工难度大,在结构设计上,要预留足够口径[6],便于开展后续可能发生事故的处理工作;③隔离长孔段复杂地层,保障孔壁稳定,孔内安全[7];④在满足各项条件下,应尽量简化钻孔结构[8]。因此设计开孔口径150mm,50m左右换径122mm,施工至1000m左右换径96mm至终孔,设计深度3000m(图2)。

图2 钻孔设计结构图

钻机及配套设施的选择要满足超深孔施工能力。钻机选择HXY-9立轴钻机,设计钻进深度2000~4000m,具有多级转速、大功率、结构简单、稳定性好等优点;采用衡阳中地装备探矿工程机械有限公司生产的BW250型和BW300/16型泥浆泵,具有操作简单、流量变化范围广、输出压力较高、性能稳定等优点;钻塔采用山东省地矿局第三地质勘查院天元实业公司生产的A29-90型钻塔。

4 钻进遇到的难题

(1)地层破碎,孔壁坍塌。由于地层条件复杂,P口径施工深度在280m、625m、985m处分别钻遇到严重破碎带,每层厚度40m左右,施工地层辉绿岩脉有11段,孔壁稳定性极差[9],面临冲洗液漏失、孔底坍塌掉块、易堵心、泵压高等问题。在深孔阶段,由于井深结构复杂、起下钻周期长,无固相冲洗液已难以满足流变性、失水造壁性与润滑性等综合性能的兼顾[10],冲刷携粉能力降低,导致破碎地层产生的掉块在孔底堆积,加速了钻头磨损,降低了施工进度。

(2)岩层高硬度。H口径施工深度到1467m至终孔时,花岗岩坚硬、致密、完整、研磨性强,同时钻头水口数量多,一方面降低了胎块与钻头缸体的连接强度,另一方面也减少了破岩面积,容易引起胎块脱落,导致钻头寿命降低,辅助时间增加的问题。

(3)高应力地层。随着施工深度的增加,地层应力显著增高,大颗粒岩屑增多,引起卡钻,导致泵压异常、憋泵的问题;钻进破坏附近地应力场,引起地应力释放,冲洗液冲刷携带出岩心柱内的岩屑,导致取出的岩心呈“饼干状”(图3)。

图3 取出的“饼干状”岩心

(4)其他技术问题。一是环状间隙小,钻具与泥皮间存在较大摩擦,长时间接触也会出现吸附卡钻现象[12],造成泵压高、压漏、压裂地层等许多危害。二是钻杆能力较差,受材质和工艺水平限制以及绳索取心钻杆口径小、壁薄的要求,钻进能力不足,不同程度存在着钻杆柱极限承载力低、韧性不足致使钻杆断裂、螺纹拉脱[13]。三是还需加大抗高温钻井液的配方研究工作[14],因此对钻探设备、钻进工艺和冲洗液选配使用要求非常高。

5 处理措施及效果

坚持“预防为主,处理为辅”的方针[15],科学分析,综合研判,对钻探现场、项目部、设备、人员实行标准化管理[16],严格按操作规程采取有效预防措施。

(1)针对破碎地层施工难题,及时调整泥浆性能,维护孔壁稳定的关键因素[17]。选择安全泥浆密度与泥浆体系[18],采用低固相泥浆替代无固相泥浆,清水+聚丙烯酰胺+磺化沥青+降失水剂,配合随钻堵漏剂,虽然存在一定漏失,堵漏护壁效果满足实际需要,满足携带岩屑、维护孔壁稳定需要[19],顺利通过第一层破碎带;第二层破碎带采用清水+膨润土+烧碱+纯碱+磺化沥青+纤维素,配合随钻堵漏剂、护壁剂使用,达到了保障孔壁稳定;为了确保三层破碎复杂地层孔壁稳定,配制新泥浆进行全孔换浆护孔,测井后下入114mm套管稳定复杂破碎地层。采用专门涂层岩心管降低与岩心的摩擦阻力,有效降低岩心堵塞的次数,解决了对岩心易堵塞、回次进尺低和低固相泥浆无法使用液动锤的问题。

(2)针对岩石硬度大、钻头寿命低的问题,通过调整胎体高度、胎体硬度、金刚石粒径和浓度、金刚石品级、水口数量等参数,试验出适用于该地层钻进参数的钻头,采取胎体硬度HRC60-61,胎体高度11~14mm,国产金刚石颗粒,水口数6的钻头,钻头物理寿命稳定在60m以上,有效提高了钻头寿命和钻进效率,节约了施工成本。针对其他技术问题,采取加大终孔口径、增大钻头外径、选用加强钻杆钻具,在一定程度上克服了绳索取心深孔钻进环状间隙小、小口径钻杆能力不足的问题,保障了钻孔施工安全顺利。

(3)针对高应力地层,取出岩心呈“饼状”,钻进时泵压异常增高、频繁憋泵的问题,通过现场实际测试分析,判断高应力地层钻进过程中产生大量大颗粒岩屑,泥浆不能满足清洁孔底引起岩屑聚集,导致泵压升高或憋泵。采取黄土低固相泥浆,配方为清水+膨润土(3%~6%) +烧碱+纯碱(0.3%~0.5%)+磺化沥青1%+纤维素0.3%,配合随钻堵漏剂、大颗粒复合堵漏剂和聚乙烯醇,提升泥浆护壁性能和携带岩粉的能力,满足稳定孔壁,减少漏失的效果,同时增加回次冲孔时间,确保孔底清洁,有效解决了泵压异常的问题。

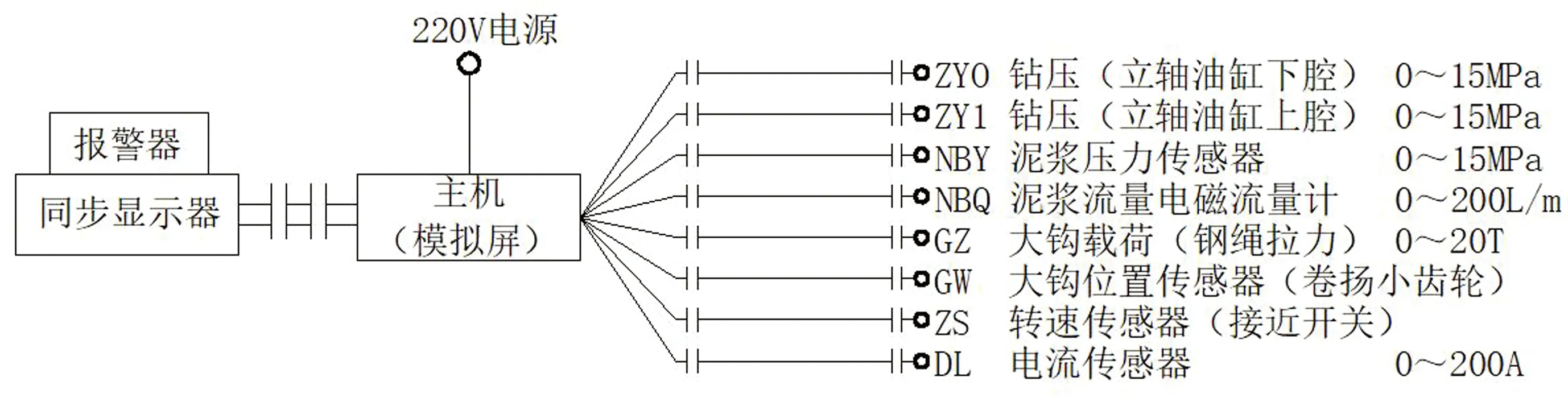

(4)开展技术革新。一是加强信息技术支撑,委托中国地质大学(武汉)根据实际需要,设计开发了“深孔钻探钻进参数监测系统”,有效获取调整钻进参数、监测反馈孔内信息(图4),具有泵压、主机电流(扭矩)、大钩载荷及位置等参数的超限声光电报警功能,能够及时判断孔内事故,防止事故恶化扩大。二是设计制造捞矛头锁止打捞装置,连接钻杆可实现强力起拔内管总成,结构简单、安全可靠、使用方便、易于维护,获得国家实用新型专利。

图4 深孔钻探钻进参数监测系统

采取以上措施有效解决了施工过程中遇到的难题,成功完成3003.17m测温孔一个,终孔口径98mm,岩心采取率为97.05%,全孔最大孔斜(顶角)3.1°,有效获取干热岩开发利用的各项参数。钻探技术人员的专业知识、经验与整体素养直接影响到深部地质钻探找矿技术的质量与效果[20]。

6 结论

在开展类型超深钻探施工过程中,要提前做好研判,综合评估可能遇到的各种孔内难题,提前采取预防控制措施,尽可能将事故消灭在萌芽状态。

(1)充分了解钻探地区的地质条件,优化施工组织设计,科学设计钻孔结构,超深、超斜、超难钻孔尽量预留一级口径,便于事故处理和其他后续工作开展。

(2)合理选择泥浆冲洗液类型,性能符合地层要求,满足携带岩屑、清洁孔底、维护孔壁稳定等要求;开展抗高温钻井液研究,保证钻井液在高温工作条件下的稳定性。

(3)选择合适的钻进工艺与合理的钻进参数。选择的钻探设备能力满足施工要求,钻机符合施工能力要求且具有较大的提升力,能够在出现烧钻等孔内事故时及时将钻杆提离孔底,泥浆泵具有满足要求的额定泵压、较大的流量调整范围和超载保护措施。

(4)开展工艺技术和设备革新,加强信息技术应用,实现对孔内钻进参数监测的可视化、数字化的智能预警;研发适应施工地层的工艺技术和装备,提高科技创新对超深孔施工的支撑保障水平。