某6000 t/d铜多金属选矿厂Ⅰ段磨矿分级系统改进与实践

2022-03-30高天龙艾立胜

高天龙,艾立胜

(凉山矿业股份有限公司, 四川 会理 615146)

在工业生产中,磨矿分级是最常见的工作,广泛的应用于几乎所有的选矿厂。从选矿工艺角度看,磨矿分级作业是破碎作业的继续,也是选别之前物料准备工作的重要组成部分,磨矿作业所消耗的动力站选矿厂动力总消耗的30%以上,磨矿作业在选矿工艺流程中占有很重要的地位[1]。因此,提高磨矿系统运转率,提高磨矿技术指标同时增加生产效益具有十分重要的意义。某6000 t/d选矿厂原料主要来源于四川某露天矿区采矿剥离产生的剔夹石及早期采矿丢弃的部分矿山废石。入选矿石品位铜0.214%,钴0.01%,钼0.009%,铁11%,为低于工业边界品位的铜多金属矿石,为满足有价金属综合回收产品质量要求,需要根据铜、钴、钼、铁四种元素其工艺矿物学性质[2]的不同,采用阶段磨矿阶段选别工艺。本文主要是针对Ⅰ段磨矿分级系统的改进、实践、指标提高及生产效益提高进行论述。

1 选矿厂生产现状

某超低品位铜多金属矿选矿厂Ⅰ段磨矿分级作业给矿产品粒度-12 mm,采用Ⅰ段磨矿一次分级闭路流程,选别作业要求磨矿细度为-0.074 mm 60%。选用MQY3600 mm×6000 mm溢流型球磨机配¢500 mm水力旋流器组组成闭路磨矿。该流程是目前国内外使用的常规流程,流程相对简单,适应性强,生产稳定可靠,可获得较细的磨矿产品。工艺流程见图1虚线框。

2 Ⅰ段磨矿分级系统在生产中存在问题

2.1 磨矿工艺流程中存在的主要问题

(1)选矿厂生产中发现Ⅰ段磨矿分级系统运转率90%左右,持续低于同类选矿厂平均运转率6~7个百分点。

(2)单一提高Ⅰ段磨矿分级系统运转率,不能保证磨矿产品细度及处理量等指标,即不能保证球磨机处理能力达到设计要求的125 t/h、磨矿细度小型连选实验[3]要求Ⅰ段磨矿产品细度-0.074 mm 60%。

2.2 分析影响Ⅰ段磨矿分级系统运转率原因及解决方案

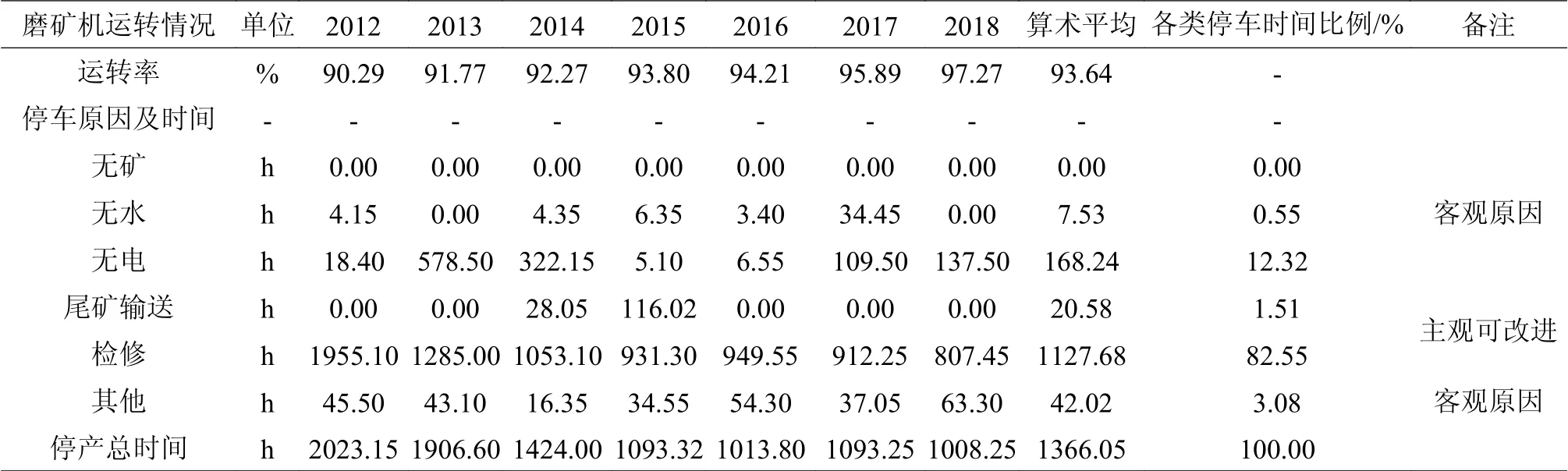

统计选矿厂历年运转情况,包括运转率、各类停车原因及时间、计算停车时间算数平均数,进一步计算停车时间占比,具体见表1。由表1看出,Ⅰ段磨矿分级系统运转率不足,主要原因为无矿、无水、无电、尾矿输送故障、检修及其他6类;一般情况下,无矿、无水、无电及其他4类属于客观原因且不可克服,停车时间占比16%以下;尾矿输送故障及检修两类主观原因造成停车时间占比在84%以上,通过工艺技术改造、设备技术改造及生产精细化管理等,降低尾矿输送故障及检修停车时间,从而提高系统运转率,具有良好的工作前景。

表1 选矿厂历年(2012~2018年度)运转情况统计Table 1 Statistical table of the operation of the concentrator over the years (2012-2018)

针对Ⅰ段磨矿分级系统产品细度及处理量等指标保持或提高,须通过磨矿工艺流程技术流程改造,钢球添加制度变更、生产精细化管理[4-9]等,解决此方面的问题。

3 Ⅰ段磨矿分级系统在产中存在问题解决方案实施

3.1 Ⅰ段磨矿分级工艺技术改造及生产效率提高

对选矿车间Ⅰ段磨矿分级工艺流程的第一次技术改造是将分级设备¢500 mm水力旋流器组4*4变为当时全国最大规格型号¢710 mm水力旋流器组1*1; 对Ⅰ段磨矿分级工艺流程的第二次技术改造是改变磨矿分级工艺流程,同时完成设备变更,在不改变原有磨矿作业次数的基础上对一次分机溢流产品进行二次分级,提高磨矿细度。磨矿分级工艺以一次磨矿、两次分级形成闭路循环,均可根据生产需要独立使用或联合使用,从而达到在不降低磨矿处理量或新增磨矿设备的情况下达到适度提高磨矿细度的目的。Ⅰ段磨矿第二次分级使用设备为第一次技改更换下来的¢500 mm水力旋流器组4*4,增加二次分级给矿设施设备如变频渣浆泵、泵池、管道等,其余设备不变更,具体流程见图1。由此形成Ⅰ段磨矿二次分级工艺[10-11],磨矿细度由52%提高到60%,提高8个百分点,磨矿处理量达到125 t/h以上,保证细度及处理量等指标达到生产要求。

3.2 Ⅰ段磨矿分级系统设备运转率提高

选矿厂Ⅰ段磨矿分级系统正常生产中设备运转率为90.29%,生产技术考察得出结论设备运转率还有提升空间。分析原因可知Ⅰ段磨矿工艺流程相关设备在生产过程中磨损严重,设备部件材质不符合要求,耐磨性不足,导致经常维修、检修或尾矿输送故障,影响生产效率。针对此类问题可更换为耐磨性更高的部件如耐磨陶瓷内衬管道及弯头、球磨机后端给料器改进、前段排矿口添加挡球格网等,使磨矿设备运转率大幅改善。

3.2.1 Ⅰ 段磨矿分级系统易磨损设备部位改造

针对Ⅰ段磨矿分级系统相关设备磨损严重、设备部件材质不符合要求、耐磨性不足等问题,更换为耐磨性更高的部件;如球磨机给矿皮带运输机下矿漏斗内部铺设球磨机检修更换下来的已经磨损但有回收再利用价值的锰钢衬板,提高下矿漏斗耐磨性及使用周期;矿浆输送管道及弯头均更换为内部有陶瓷耐磨层的钢管,防止管道及弯头磨穿后造成生产停车;分级设备水力旋流器内部部件及沉沙嘴更换为陶瓷耐磨部件,提高分级设备使用寿命及磨矿指标稳定性。

3.2.2 Ⅰ 段磨矿分级系统磨矿设备球磨机技术改造

(1)球磨机衬板技术改进,Ⅰ段磨矿分级系统磨矿设备MQY3600 mm×6000 mm溢流型球磨机,端盖衬板厚度120 mm、筒体衬板厚度100 mm,筒体衬板结构为梯形;正常生产发现以下问题:

a.球磨机筒体衬板使用周期为8个月,而端盖衬板使用周期为10个月,使用寿命不同步,球磨机衬板更换需要在停车状态下花费72 h以上;

b.球磨机筒体梯形结构衬板使用在矿量轻微波动时,磨矿介质钢球砸到梯形衬板上产生强烈冲击和很大的噪声,检查筒体衬板发现梯形面与钢球接触面磨损严重、生产统计发现磨矿介质钢耗增加、磨矿技术指标检测发现磨矿产品粒级分布及细度不符合生产要求;

c.衬板结构设计不合理,在筒体衬板与端盖衬板结合处有空档、球磨机正常生产中空挡处矿浆形成涡流,对球磨机筒体冲刷磨损严重。

结合球磨机衬板做出如下改进:a.决定将球磨机筒体衬板形状由梯形改为波形[12],提高磨矿产品质量、降低磨矿介质钢耗、减少衬板磨损及噪声等;b.减小端盖衬板半径,加长与端盖衬板接触处筒体衬板长度,安装衬板形成倒“L”结构,将原设计不合理的衬板安装空档封堵,同时衬板与球磨机筒体接触面加耐磨橡胶垫层,防止矿砂、矿浆等冲刷形成新的磨损点,提高球磨机筒体使用寿命;c.将端盖衬板厚度[13]增加至140 mm,将筒体衬板厚度增加至120 mm,使筒体衬板及端盖衬板使用寿命同时达到12个月左右,由此球磨机衬板在年终检修期间一次更换,减少球磨机衬板更换时间,提高球磨机运转时间。

(2)球磨机进料弯管技术改造,Ⅰ段磨矿分级系统磨矿设备MQY3600 mm×6000 mm溢流型球磨机进料端弯管在正常生产中弯管最大弧度处磨损严重、容易磨穿,使用寿命4个月,每次更换需停车4 h以上;通过对进料完成进行创新型设计[14],即在弯头最大弧度处设计矿砂缓冲区,矿砂流经此区域不直接与进料弯头内表面接触从而延长使用寿命至8个月以上,每年节约成本20万以上。

(3)球磨机出料口技术改造,Ⅰ段磨矿分级系统磨矿设备MQY3600 mm×6000 mm溢流型球磨机出料口存在的主要问题是:a. 出料端内部反螺旋结构受材质及参数影响,磨损严重,容易导致磨矿介质流出;b.受处理矿量、矿浆浓度等指标波动影响,容易使磨矿介质钢球随矿浆流出球磨机,造成的后果是矿浆输送设备渣浆泵叶轮、泵壳、矿浆管道、搅拌桶搅拌机叶轮等设备及部件磨损严重,使用寿命缩短,影响正常生产,最严重的后果是渣浆泵叶轮高速运行中与钢球摩擦碰撞损坏无法使用、导致生产设备事故停车。

球磨机出料端技术改造:a.球磨机出料端内部反螺旋结构技术改造,将材质更换为球磨机筒体衬板相同材质的耐磨材料锰钢,将反螺旋螺纹增高100 mm,提高反螺旋结构使用寿命,减少磨矿介质钢球流出;b.对出料端排矿口位置技术改造是添加耐磨材质锰钢格网,网孔为半圆弧型,网格宽度15 mm以下、长度200~50 mm不等;即将溢流型球磨机改为类格子型球磨机[15-17],杜绝12 mm以上磨矿介质钢球流出,减少或杜绝相关设备及部件磨损甚至生产设备事故,延长相关设备使用寿命,从而提高磨矿分级系统运转率。

(4)Ⅰ段磨矿分级系统其他技术改造:a.磨矿介质钢球由人工添加,添加平台设计不合理,钢球通过直径150 mm钢管改装、分段开孔而成的倾斜溜槽添加至皮带运输机后随矿砂一同进入球磨机内部,钢管溜槽直径小容易造成堵塞、部分钢球从钢管上部观察口飞出后掉入皮带走廊,平台至皮带走廊地面高2 m以上,极易造成物体打击或高空坠物安全事故;b. I段磨矿分级系统皮带运输机四周无安全防护装置,员工工作期间容易发展安全事故;c.球磨机给料皮带运输机计量装置不准确,容易造成生产指标波动;d.本地区受气候影响,在雨季,球磨机给矿物料含水率升高,细粒级粉矿砂板结在运输皮带上,容易造成皮带打滑、跑偏及负荷加大等不正运行工况;在风季,球磨机给矿物料扬尘严重,影响厂区职工身体健康。

解决方案:a.对磨矿介质钢球添加平台及溜槽重新设计,在平台四周添加高度150 mm围边,将钢管溜槽改为漏斗形装置、与球磨机给料下矿漏斗类似, 前端设计为弯管形,弯管朝向与皮带运输机前进方向一致,有利于钢球添加时减速及杜绝钢球飞出造成安全事故;b.在皮带运输机两侧及尾轮实施物理隔离,即添加可拆卸的防护栏、防护罩[18],杜绝皮带运输机安全事故;c.皮带运输机计量装置引进先进的电子计量装置,通过标准砝码校核后投入使用,减少指标波动;d.针对皮带粉矿板结情况,在皮带首轮、尾轮附近安装刮泥板,将细粒泥沙矿粉等集中回收,减少不良工况,提高设备使用效率;针对风季天磨矿作业给矿物料扬尘问题,延皮带走廊安装生产水管及喷淋系统洒水降尘,维护厂区职工身体健康。

4 结论

(1)在Ⅰ段磨矿分级系统中,针对传统工艺出现的磨矿作业磨矿细度不足的创新性技术改造是在不改变原有磨矿作业次数的基础上对一次分机溢流产品进行二次分级,提高磨矿效率、提高磨矿细度,保证生产指标。

(2)生产中Ⅰ段磨矿分级系统正常运转率为90.29%,针对Ⅰ段磨矿工艺流程相关设备在生产过程中磨损严重,设备部件材质不符合要求,耐磨性不足,导致经常维修、检修,影响生产效率等问题,通过系统性技术改进,如引进及使用耐磨性更高的部件如耐磨陶瓷内衬管道及弯头、球磨机后端给料器创新型改进、前端排矿口添加挡球格网、球磨机衬板改进等,使磨矿设备运转率由90.29%提高到97.27%,提高7个百分点,为生产指标完成提供坚实保障。

(3)通过小改革、小发明降如钢球添加平台及溜槽重新设计,皮带运输机安装防护网、刮泥板、洒水降尘系统等,降低安全环保风险,保障员工身体健康,履行企业主体责任。

(4)Ⅰ段磨矿分级系统通过系统性的选矿工艺及设备技术改造,设备运转率提高;选矿厂年处理量提高15万t,有效回收铜金属300 t/a、铁金属8500 t/a、钼金属15 t/a, 产生经济效益超过2500万元/a;达到了提高磨矿技术指标同时增加生产效益的目的,同时具有良好的社会效益,具有较强的可推广性。