利用辅助定位工装解决道岔钢轨锯切垂直度难题★

2022-03-30王子舒

王子舒

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 工件加工过程分析

加工零件为引导列车从一股轨道转向另一股轨道时采用的钢轨跟端,简称道岔尖轨跟端,如图1所示。该部分采用钢轨经热模锻成形工艺锻造而成,主要包括原材段、过渡段以及成形段,成形段长度采用圆锯床锯切进行控制。由于我国铁路无缝化要求,尖轨跟端采用现场铝热焊与区间线路连接,对尖轨跟端断面垂直度要求提高,水平垂直度和竖向垂直度小于0.6 mm[1]。

目前,采用圆锯床工装进行锯切,锯切时将零件原材段放置在锯床后端的支架上,通过支架上的滚子使零件成形段放置于锯床的工作台上,将锯口与锯盘对齐后,通过旋转竖向的法兰盘,使压头与钢轨顶面贴实达到固定钢轨目的,然后启动锯床完成锯切。由于成形段水平方向没有定位装置,其垂直度大于2 mm,超出标准范围;竖直方向由于有液压丝杠施加压紧力,其垂直度基本满足,但由于产品种类较多,原材和成形段高差相差较大,锯切不同产品时需要在工作台上增加调整垫,保持钢轨顶面基本平直,其垂直度质量随调整精度变化而变化,导致操作难度大,质量很不稳定。改进前锯切工装见图2。

2 解决方案

目前AT轨热锻成型钢轨跟端锯切产品包括60AT1-60 kg/m,60AT2-60 kg/m,50AT-50 kg/m,60AT1-75 kg/m等。为了保证以上几种产品热锻成型后锯切竖向垂直度要求,必须使锯口前后轨顶面水平,同时应更换方便,使用可靠。为了保证横向垂直度要求,必须使锯口前后钢轨纵向与锯盘垂直。考虑到现有锯床工作台及装夹方式不能满足多种产品在同一锯床上锯切时,锯口水平垂直度和竖向垂直度不能达到小于0.6 mm要求,故需对现有锯床的装夹方式及工装进行优化改进,满足锯口断面垂直度要求,同时操作方便,装夹可靠[2]。

2.1 竖直方向垂直度保证措施

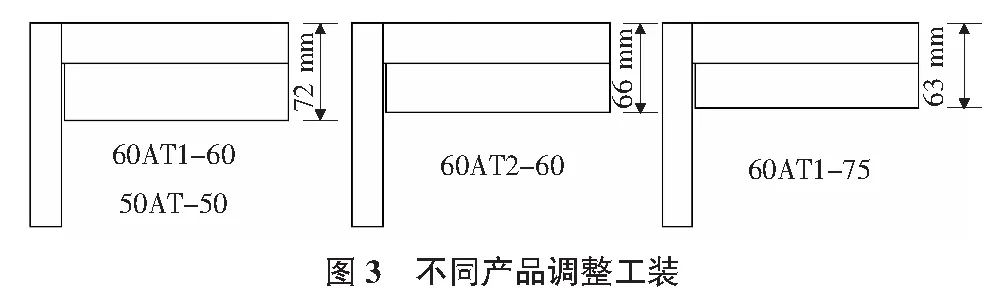

针对此问题进行深入研究,竖直方向垂直度与工件在锯切工作台上的水平度有关,只要保证工件锯口位置与工作台贴平,再通过竖向的液压丝杠压紧,确保在锯切过程中不发生位移即可。由于目前热模锻成形工件产品包括60AT1-60 kg/m,60AT2-60 kg/m,50AT-50 kg/m,60AT1-75 kg/m,原材段和成形段轨底高差不同,具体见表1。为了保证以上几种产品锯切竖向垂直度要求,必须使锯口前后轨顶面水平,换句话说就是调整锯切工作台高度使工件轨底与工作台密贴。为此可对工作台进行改造,根据不同的产品轨底高差,设计不同高度可更换平台,保证不同类型工件轨底与工作台贴平。最终设计如图3所示调整工装。

2.2 水平方向垂直度保证措施

从工件受力分析可知,要保证锯切后锯口水平方向的垂直度要求,最优的方式为在锯口两侧增加侧向定位,保证在整个锯切过程中,工件的纵向轴线始终与锯盘垂直。结合本文论述的道岔尖轨跟端锯切,由于锯切的一端为锻造料头,长度为50 mm~100 mm,考虑到锻造料头长度短,在现有的圆锯床上锯口两侧均增加侧向定位和顶头较困难,而且不经济,最终确定锯口一侧的成形段上增加侧向定位和夹紧装置,确保在锯切过程中成形段始终与圆锯盘垂直且保持固定不动。

表1 不同产品轨底高差汇总表

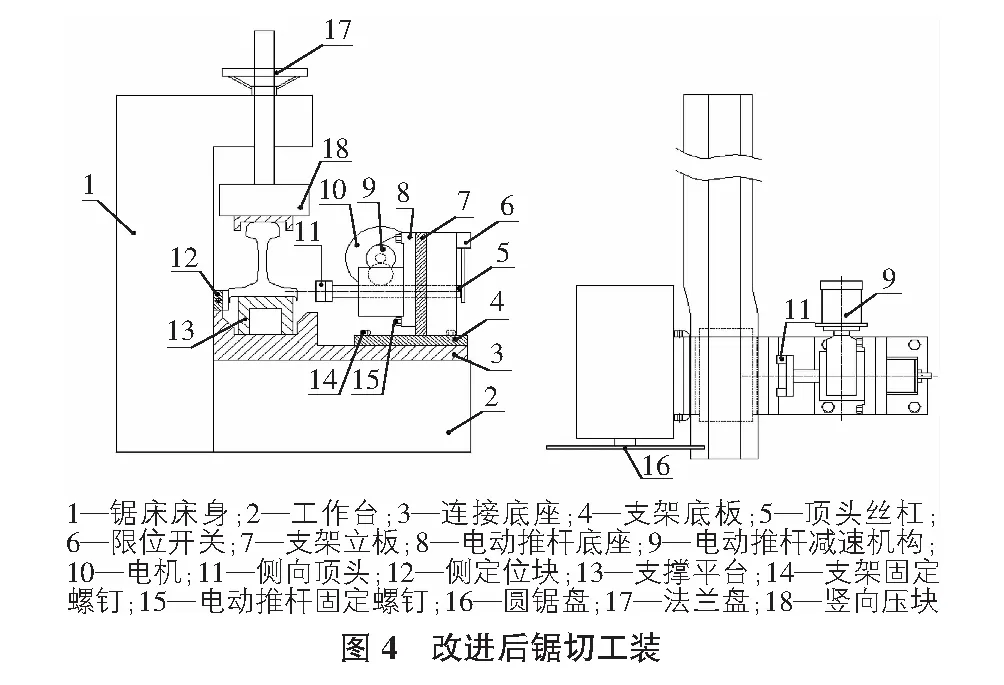

考虑到锯床实际情况,侧向缺少定位基准,且无侧向压紧定位装置。为此需要设计一套工装,具有侧向定位和侧向压紧功能。侧向压紧力采用电动推杆作为动力源,丝杠5的端头安装侧向顶头,为了保持受力稳定,顶头设置两个受力点。电动推杆的电机经过齿轮减速后,带动一对丝杠螺母,将电机的旋转运动变成直线运动,利用电机的正、反转完成钢轨的压紧和松开动作,丝杠采用自锁丝杠,确保压紧时电机停止后具有锁定功能[3]。

钢轨压紧和松开动作采用自动控制,在控制面板上预先设置限位电流,在支撑架后端设置限位开关。当压紧动作电机电流达到限位电流时,电机停止。当松开动作,丝杆后端接触限位开关时,电机停止。通过限位电流和限位开关自动控制钢轨压紧和松开动作。

当钢轨压紧时,按压操作面板上的压紧键,电机启动通过减速机带动丝杠推出,当丝杠前端的顶头接触钢轨侧面后,随着丝杠继续推出,侧向顶推力越来越大,相对应的丝杠的阻力也越来越大,电机转动的电流也越来越大,当电流达到设定的限位电流时,电机停止,侧向顶推力达到最大并实现侧向压紧钢轨,此时启动锯床对钢轨进行锯切。当松开钢轨时,按压操作面板上的松开键,电机反转,带动丝杠后退,当丝杠后退至丝杠后端的限位开关时,电机停止,完成松开动作。

考虑到钢轨进出工作台时,对侧向的基准面容易造成磕碰和磨损,导致定位不准确,为此在底座工装的侧向定位基准设计可更换的定位块,镶嵌在定位工装上,见图4。

3 应用效果

将改制的工装安装在机床上,电动推杆通过螺钉固定在支架上,支架和底座通过螺钉进行固定,如图5所示。分别对60AT1-60 kg/m,60AT2-60 kg/m,50AT-50 kg/m,60AT1-75 kg/m四种产品进行锯切试验。

试验时,根据产品种类,选择合适的支撑平台(件13),将工件移动至工作位,工件底部放置在支撑平台上,调整纵向的前后位置,使锯切位置与圆锯盘对齐,首先转动法兰盘(件17)使工件竖向进行预压紧,确保工件顶面和底面分别与竖向压块和支撑平台密贴,然后在操作面板上设置限位电流,按压压紧按钮,电机启动使侧向顶头靠近工件,当电流达到设定的限位电流时,电动停止,完成侧向压紧动作,最后转动法兰盘(件17)使工件竖向终压紧,启动锯床完成工件的锯切,如图5所示[4]。

锯切后采用直角尺和塞尺对锯切断面垂直度进行测量。通过试验发现预先设定的电流越大,侧向压紧力越大,但侧向压紧力超过一定值,会导致连接底座和支架底板出现空隙,顶头出现竖直向上的分力,进而出现工件底板与支撑台不密贴,降低工件锯切后的垂直度。为此采用多种不同的限位电流进行工件锯切试验,试验数据表明,在限位电流为1.6 A时,工件的垂直度最佳。试验数据如表2所示。

表2 不同电流对垂直度的影响

4 控制措施

尖轨跟端锯切垂直度质量直接影响与导曲线焊接质量,在厂内制造时,应对锯切后的断面垂直度进行严格控制,通过上述分析,由于产品种类多,轨型多,且热压成形后的尺寸离散性大,所以在进行二次锯切时,应采取措施,保证端头的水平方向垂直度和竖直方向垂直度符合标准要求。为保证工件锯切后垂直度符合要求,应根据工件种类确定原材与压型段高差,选择对应的支撑平台,这是保证竖直方向垂直度的关键,工件进入到锯切位置后,转动法兰盘使工件在竖直方向预压紧,启动电动推杆使工件与侧定位块密贴,随之侧向压紧力增加,电流增加,当电流增加到设定值后断电,侧向压紧力达到最大,检查并确保工件轨底侧面与侧定位块之间无间隙,再次转动法兰盘使工件在竖直方向压紧到位。这样就能保证工件水平方向和竖直方向垂直度符合要求。

5 结语

道岔钢轨跟端产品种类多、锻压后定位基准难等,在锯切多余料头时,装夹困难,容易出现断面垂直度很难保证,一直是钢轨二次下料的难点问题,本文通过实际锯切过程分析,通过对原有锯床工作台及装夹方式进行改进优化,合理运用电动推杆提供侧向夹紧力,解决了多种不同产品在一台锯床上进行锯切并且保证了工件断面垂直度要求,该方案操作方便,定位夹紧有效可靠,有效提高了加工效率,减少工人劳动强度,同时为同类产品的加工提供了借鉴。