二次受火后混凝土强度变化规律的试验研究

2022-03-30史贵臣张骞尹

史贵臣,张骞尹,杨 帆

(1.河北拓朴建筑设计有限公司山西分公司,山西 太原 030006; 2.山西万景源房地产开发有限责任公司,山西 太原 030000; 3.中国矿业大学,江苏 徐州 221116)

1 概述

国内外学者关于混凝土高温后力学性能的研究已取得丰硕成果[1-4],但以上研究仅局限于一次受火,近年来,因为消防不彻底、机械设备使用不当等原因造成二次火灾发生的例子不胜枚举。已有学者对二次火灾下消防系统的改造提出自己的见解[5],但关于二次火灾下混凝土残余承载力的研究还基本处于空白阶段。

近年来研究发现,混凝土中掺入粉煤灰和矿粉后,能改善混凝土的许多性能[6]。二者双掺,在混凝土长期使用时可减少氯离子的渗透率[7],抑制碱骨料反应[8],对混凝土的耐久性能有很大的提高;同时,二者双掺可以较好的改善混凝土的和易性[9],且能大幅度降低早期水泥浆体的水化热[10]。最主要的是掺入粉煤灰和矿粉可以改善混凝土的抗高温性能[11-12]。

基于以上原因,本文以双掺混凝土为对象,进行不同温度下的二次高温试验,研究二次受火后其质量损失和残余抗压强度的变化规律,为二次火灾后混凝土的质量评估及修复加固提供依据。

2 试验概况

2.1 试件设计及分组

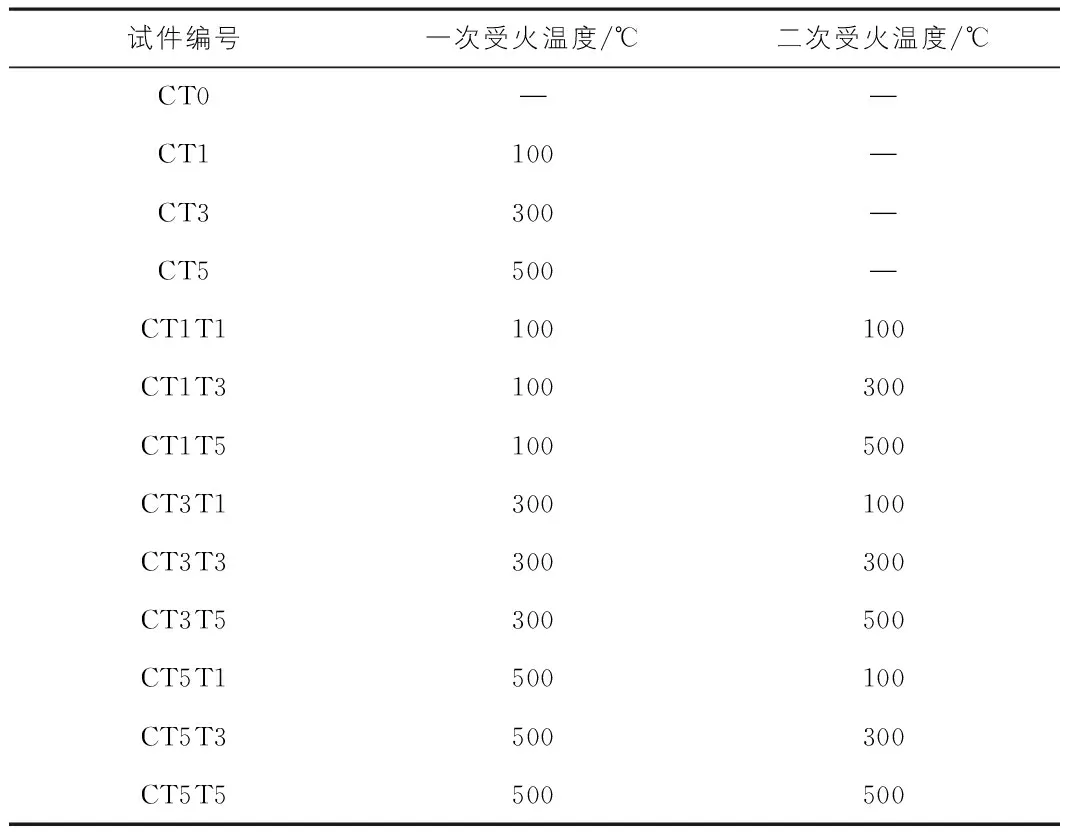

本试验混凝土配合比(质量比)为水泥∶粉煤灰∶矿粉∶水∶砂∶石=1∶0.588∶0.353∶1∶5.412∶5.765,坍落度为180 mm。依据规范制作边长100 mm的非标准立方体试件,强度计算时乘折减系数0.95,试件共分13组,每组3个,如表1所示。试件制作完成1 d后脱模,然后标准养护28 d。养护完成后晾干1 d进行高温试验。两次受火间隔为28 d。

表1 混凝土试件分组及编号

2.2 试验装置

加热装置采用中国轻工业陶瓷研究所窖炉开发中心制作的GWD-02A节能电炉,如图1(a)所示,加热温度可达1 100 ℃。该装置通过如图1(b)所示的控制柜控制炉内温度,并通过连接在控制柜上的K型热电偶实现对炉内温度的测量。采用10 ℃/min的升温速率,达到目标温度后恒温120 min。

加载装置采用YAW-3000型试验机,该设备操作简单,控制精确,以5 kN/s的加荷速率进行加载。

3 试验过程

3.1 高温试验现象

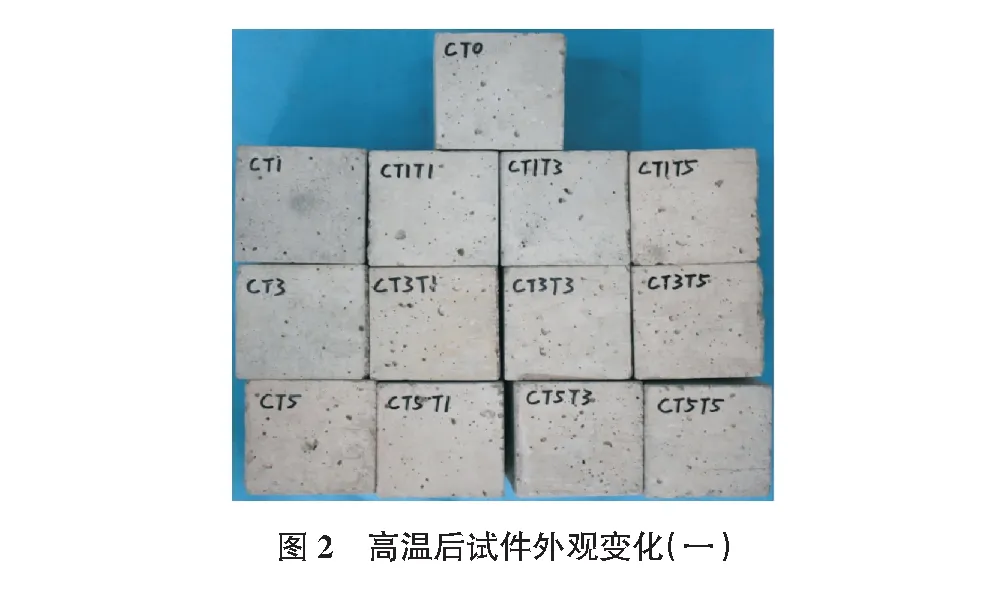

试件一次、二次受火自然冷却后,外观变化如图2所示。从图2可以看出,一次受火100 ℃的试件外观颜色变化不明显,同未受火一样呈青灰色;一次300 ℃的试件颜色呈淡红色且表面出现少数细小裂纹;一次受火500 ℃的试件颜色呈浅砖红色,表面裂纹较300 ℃的试件明显增多、变宽。对于一次受火100 ℃的试件,二次受火100 ℃,表面变化仍不太明显,基本同常温下一样,二次受火300 ℃,表面颜色也呈淡红色,但裂缝数量较仅一次受火300 ℃后稍微变多,二次受火500 ℃,试件呈砖红色,且裂缝宽度、数量较仅一次受火500 ℃的试件稍微变大、变多,对于一次受火300 ℃的试件,二次受火100 ℃和300 ℃后,外观颜色基本同仅一次受火300 ℃后,二次受火500 ℃后,表面砖红色颜色变深,所有一次受火300 ℃ 的试件裂缝都随二次受火温度升高而逐渐变多;对于一次受火500 ℃的试件,二次受火100 ℃,300 ℃,500 ℃后,表面基本都呈深砖红色,表面裂缝错综分布,同样二次受火温度越高,裂缝越多、越宽。

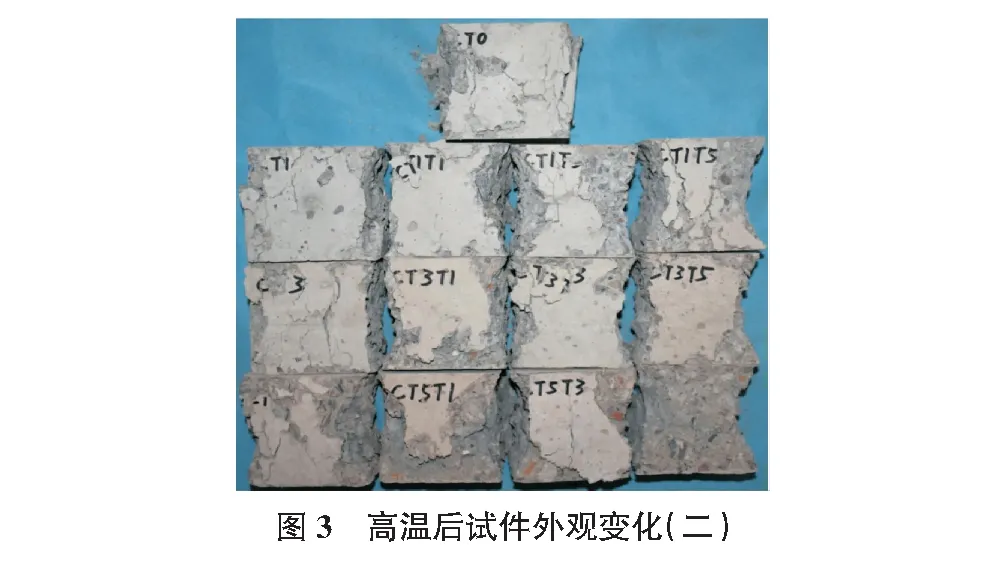

3.2 立方体受压破坏形态

进行立方体抗压强度试验时,让其受压面垂直于成型抹平面,受压初期,混凝土试块无明显变化,随着荷载逐渐增大,在非受压面开始出现细微竖向裂缝,且裂缝逐渐变宽、增多,最后主裂缝呈弧形上下贯通,如图3所示。

对于一次受火的试件,混凝土基本都成片块状剥落,且随温度升高,破坏时的剥落程度加大,棱角破坏的越严重。对于二次受火的试件,一次受火100 ℃,再经100 ℃后,破坏形态基本同CT1,再经300 ℃,500 ℃后,试件开始变得松酥,混凝土也呈块状剥落,且温度越高剥落越严重;一次受火300 ℃,再分别经100 ℃,300 ℃,500 ℃后,随二次受火温度升高,混凝土越来越松酥,试件破坏时剥落程度也越来越大,且剥落的混凝土骨料与砂浆基本分离;一次受火500 ℃,再分别经100 ℃,300 ℃,500 ℃后,混凝土非常松酥,破坏时骨料和砂浆基本完全分离,几乎见不到块状的混凝土剥落。

4 试验结果分析

4.1 质量损失率变化规律研究

记一次受火前试件平均质量为m0,一次受火后试件平均质量为m1,二次受火后试件平均质量为m2,则质量损失率计算方法如下:

(1)

(2)

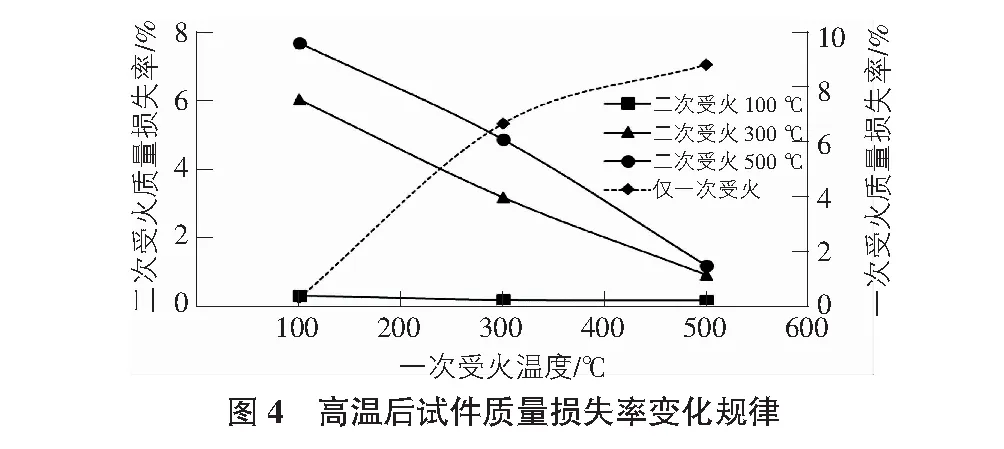

计算得质量损失率变化规律如图4所示。从图4中可以看出,一次受火质量损失率随温度升高呈上升趋势,且300 ℃和500 ℃的质量损失率较100 ℃增长较多,这主要因为100 ℃时只有自由水的散失,300 ℃和500 ℃时除了自由水散失,结合水也会因为高温而逸出,部分水化产物分解,从而质量损失更严重。当二次受火100 ℃后,不论一次受火100 ℃,300 ℃还是500 ℃,混凝土质量损失率均为超过0.4%,当二次受火温度为300 ℃和500 ℃时,混凝土质量损失率随一次受火温度升高而降低,这主要是因为一次受火温度越高,自由水和结合水散失的都越严重,再次经历高温后已基本无水分可散失,但两种温度下,当一次受火100 ℃时,其质量损失率较高,分别是未经历二次高温的19.5倍和24.8倍,主要是因为一次受火100 ℃时只有少部分自由水的蒸发,而二次受火300 ℃和500 ℃时,大量自由水和结合水蒸发的同时水化产物也会发生分解,分解产生的水蒸发散失,所以二次高温后质量损失严重。

4.2 抗压强度变化规律研究

标准养护28 d且未受火的试件立方体抗压强度fcu为32.12 MPa,建立二次高温后混凝土残余抗压强度与常温混凝土抗压强度fcu比值的变化规律如图5所示。

从图5可以看出,随二次受火温度的升高,混凝土残余强度都逐渐递减,但递减规律不尽相同。其中一次受火100 ℃和300 ℃后,在二次受火温度20 ℃(常温)~300 ℃之间时,衰减幅度较大,在300 ℃~500 ℃之间时,强度衰减趋于平缓;当一次受火500 ℃后,在二次受火时,强度衰减非常平缓,其强度差值小于16.3%。这主要是因为一次受火温度较低时,混凝土内部因水分散失产生的孔隙及裂缝较少,同时水化产物也能基本保证不会分解,混凝土内部结构相对损伤较轻,这时遭受二次高温,特别是二次温度超过300 ℃,相对完整的内部结构会受到更严重的损伤,所以强度下降较多;但一次受火500 ℃后,500 ℃下的混凝土内部损伤已基本完成,因此再经历小于500 ℃的高温时,强度衰减幅度较小。

对于相同两个受火温度,但受火历程不同,试件CT3T1是CT1T3强度的1.2倍,试件CT5T1是CT1T5强度的1.1倍,试件CT5T3是CT3T5强度的1.1倍。从以上结果可以看出,相同两个受火温度,一次受火相对二次受火温度较低者,混凝土强度较低,也就说明若二次受火温度高于一次,则二次受火温度对混凝土内部损伤起主导作用,混凝土强度损失的更严重。

5 二次受火后混凝土残余抗压强度计算方法

本文结合国内外学者一次高温后混凝土残余抗压强度的计算方法[13-14]及二次受火试验结果,提出二次受火后双掺混凝土抗压强度与受火温度的关系如下:

(3)

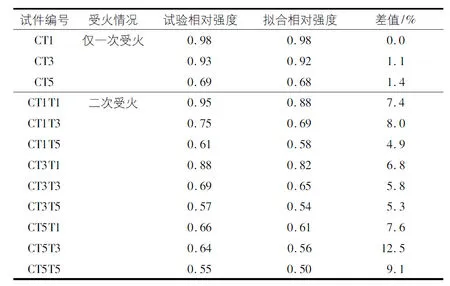

本文提出的二次受火后相对抗压强度拟合公式计算的结果及试验结果对比情况如表2所示。

表2 相对抗压强度试验值与模拟值对比

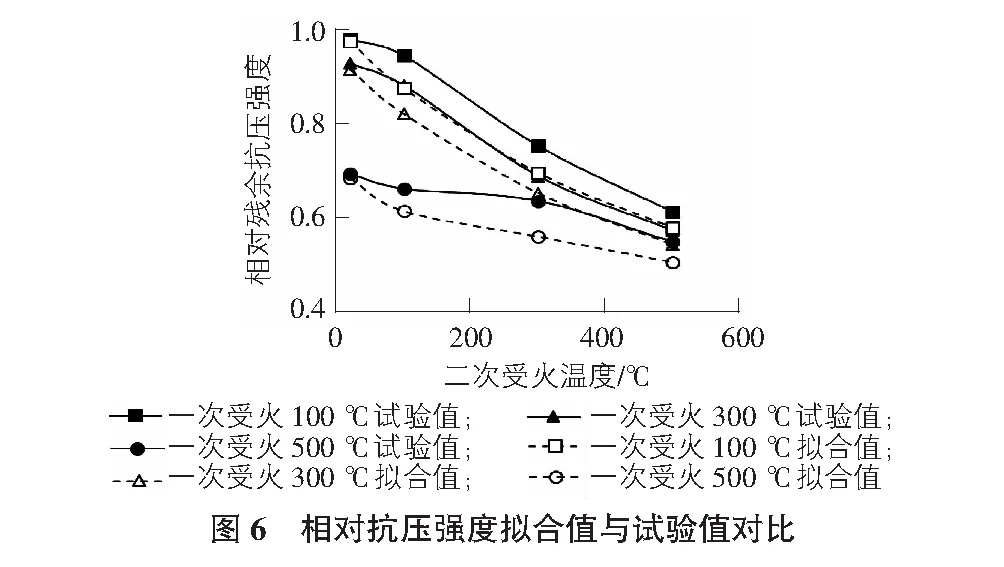

绘制了试验值和拟合值的相对抗压强度对比情况如图6所示,图6中实线表示试验值,虚线表示拟合值。

从表2和图6 可以看出,对于仅一次受火,拟合结果与试验结果非常接近,差值仅在1.4%以内,说明该公式可以很好的用于一次受火后混凝土强度的计算;对于一次受火100 ℃和300 ℃的试件,拟合结果与试验结果比较接近,差值在4.9%~8.0%之间,相对较理想;对于一次受火500 ℃的试件,拟合结果与试验结果虽差别有点大,但差值未超过12.5%;所有试件拟合值均小于试验值,这对混凝土二次受火后修复评估来说是偏安全的,因此本文提出的双掺混凝土二次受火后强度预测公式具有一定的适用性。

6 结语

1)二次受火低于100 ℃时,无论一次受火100 ℃,300 ℃还是500 ℃,混凝土二次受火基本无质量损失,损失率降低幅度在0.4%以内;当二次受火300 ℃和500 ℃,二次受火质量损失率降低幅度相对较大,均超过84.5%。

2)随二次受火温度的升高,混凝土残余强度都呈递减的趋势。当一次受火温度较低,在二次受火温度小于300 ℃时,衰减幅度较大,超过300 ℃时,强度衰减趋于平缓;特别是一次受火500 ℃后,在二次受火时,强度衰减值小于16.3%。

3)本文提出的二次高温后混凝土强度计算公式其计算结果与试验结果相差较小,公式计算简单,安全可靠,可为二次高温后混凝土的评估修复工作提供依据。