一种新型加热丝红外笼的设计及研究

2022-03-30路同山刘海静张世一靳兆峰李卓慧李灿伦

王 飞,关 阳,路同山,刘海静,张世一,靳兆峰,李卓慧,李灿伦

(上海卫星装备研究所,上海 200240)

0 引言

为了评估并验证航天器热控系统性能,需要通过热平衡和热真空试验进行检测,热真空试验中通常采用热流模拟试验装置模拟太阳辐射、地球反照和地球红外辐射所带来的热流。根据空间外热流模拟装置自身特点,外热流模拟装置可分为辐射型和传导型两类,属于辐射型的有太阳模拟器、灯阵、红外笼、红外加热棒和红外辐射板等[1]。常规的红外加热笼为电阻型的红外辐射源,每个加热面等间距布置带状电阻片,面向试验件的表面喷涂耐高温黑漆,以提高表面热辐射。由于加热带表面喷涂黑漆,高温试验易挥发污染物,不适用敏感光学元件,因此加热带自身温度一般不高于423 K。另外,由于热真空试验需同时满足高低温的试验要求,如果加热带的覆盖系数过小,则高温不能满足要求;覆盖系数过大,降温速率较慢或低温不能满足试验要求[2-3],因此加热带红外笼难以兼顾高低温及降温速率要求。本文设计的铠装加热电阻丝结构新型红外加热笼,并通过仿真对测试试件的温度均匀性以及降温速率进行模拟计算。根据仿真计算结果并结合实际情况,研制了一套红外加热笼,并通过试验对红外笼的性能进行了测试分析。

1 新型红外笼结构设计

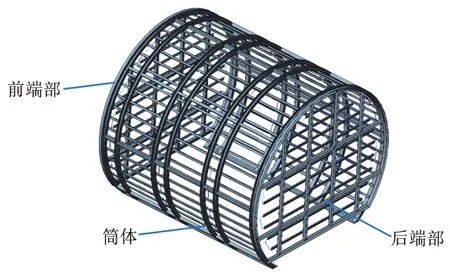

红外笼采用铠装电阻丝,为提高热效率,参考灯阵灯罩在加热丝背面设计了不锈钢反射屏,反射屏与加热丝采用陶瓷隔热组件连接。红外笼反射屏、框架表面均做抛光处理。红外笼设计为半圆筒结构,如图1所示,红外笼内有效直径为1.8 m,长度为1.85 m,分为前端部、后端部以及筒体3个加热区,每个加热区可根据控温要求分别加热。设计红外笼加热丝覆盖间距分为110 mm、140 mm两种,加热丝反射屏宽度均为20 mm。1#红外笼采用110 mm间距布置,覆盖系数为0.18;2#红外笼采用140 mm间距布置,覆盖系数为0.14;3#红外笼前端部及后端部加热区采用140 mm间距布置,其覆盖系数为0.14,筒体采用110 mm间距,筒体加热区覆盖系数为0.18。1#、2#红外笼为等间距布置,筒体加热区采用多根相同长度的加热丝并联布置;在前端部及后端部,采用不同长度的加热丝并联布置。3#红外笼加热丝采用非等间距布置,所有加热丝长度规格一致。

图1 红外加热笼结构示意图Fig.1 Structure of the infrared heating cage

2 红外加热笼设计计算

2.1 计算模型及条件

试验设备为KM2热真空试验设备,热沉采用机械压缩制冷系统冷却,热沉表面温度193 K,热沉内表面喷涂黑漆,黑漆表面发射率0.9。如图2所示,试验试件为星用单机模拟件,试件表面喷涂黑漆,试件尺寸400 mm×400 mm×300 mm。试件通过四个支腿放置在底部平台上,试件与支腿间采用聚四氟乙烯隔热,试件位于笼体的中心。

图2 红外加热笼试件安装示意图Fig.2 Installation diagram of test piece in the infrared heating cage

高庆华等[4]对红外加热笼的换热模型进行了简化,建立航天器器表、红外笼和热沉之间的辐射换热模型,该换热模型未考虑红外笼各加热区对试件的交互影响,只针对试件单个表面建立了加热笼、试件表面、热沉的简化换热模型。本文红外笼为半圆筒结构,红外笼前端部及后端部加热区与筒体加热区存在较大的交叉影响区域,另外换热模型中试验试件、加热丝、反射屏、底部框架、热沉之间的辐射换热关系较为复杂,采用理论分析计算难度较大。本文采用辐射仿真模型对红外笼性能进行模拟,辐射模型选用离散模型,热源为加热丝,热沉冷背景温度设定为193 K。试验试件、笼体、热沉等表面均为漫灰体表面。稳态模拟工况下设定红外笼加热功率分别为9 kW、6 kW、3 kW、1 kW和0.5 kW,模拟不同加热功率下试件的温度及均匀性。以瞬态模拟工况模拟试件降温工况,降温工况以6 kW稳态模拟结果为初始边界条件,降温阶段不施加任何热载荷。

2.2 计算结果分析

2.2.1 稳态计算分析

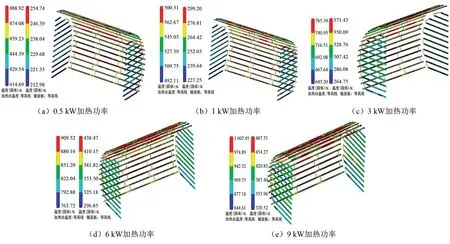

以1#红外笼模拟结果为例说明,图3为不同加热功率下的加热丝和镜面板中轴面剖视温度云图。随着红外笼功率升高,红外笼体自身的等温性越差;加热丝和镜面板呈现筒体温度明显高于前端部、后端部的特性,且红外笼功率越高,温差越大。筒体、前端部和后端部各个加热区域也存在较大温差,红外笼功率越高,各加热区自身温差越大。

图3 1#红外笼在不同加热功率下的加热丝和镜面板中轴面剖视温度云图Fig.3 Axial temperature nephogram of 1#infrared cage heating wire and mirror panel under different heating power

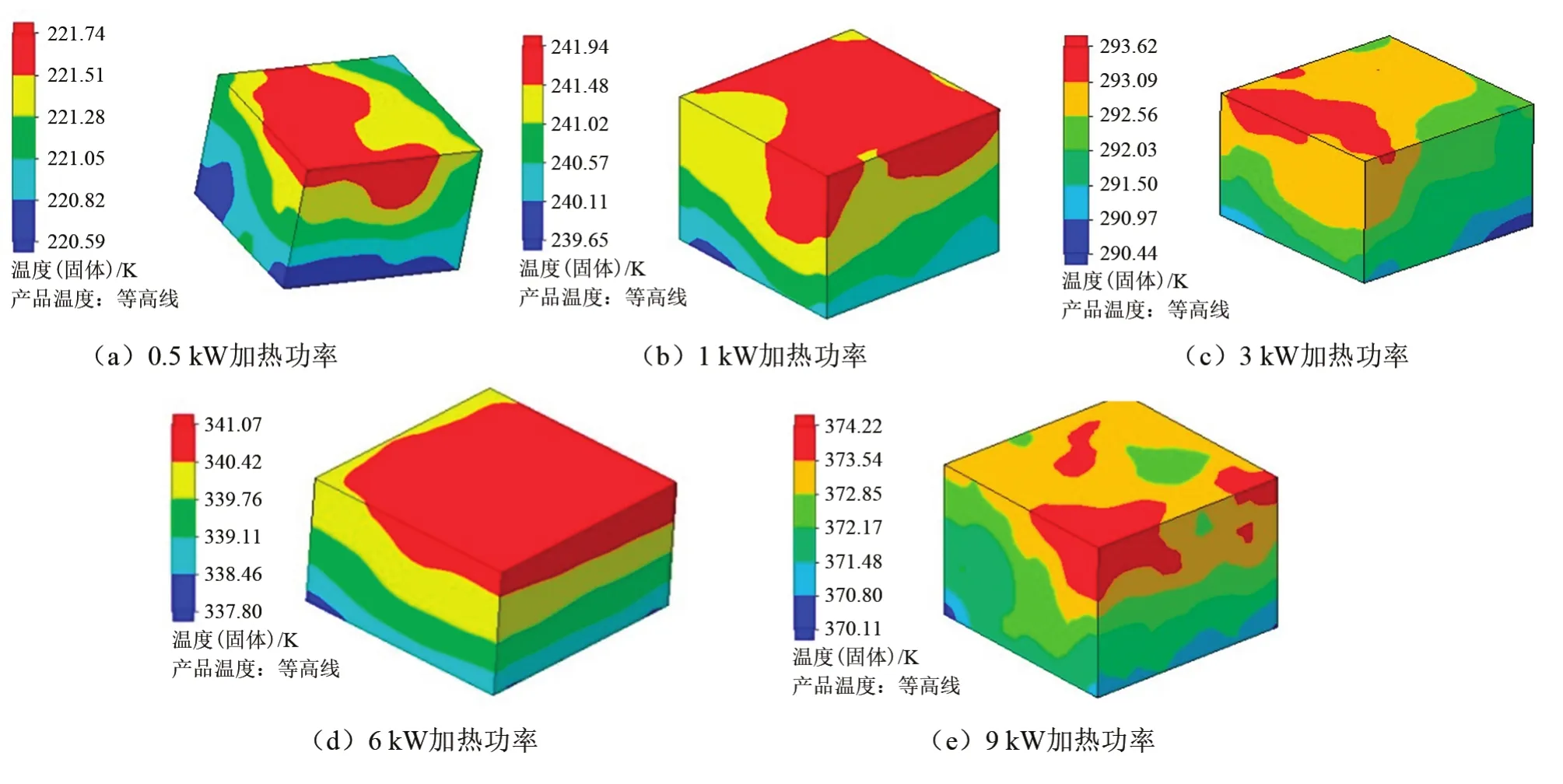

图4为1#红外笼试件温度云图,加热功率越高,试件自身温度均匀性越差,试件整体温度均匀性优于±2.5 K。由于试件底部未布置红外笼,试件温度呈现顶部温度高、底部温度低的特性。在红外笼前端部、后端部与筒体的交界位置存在叠加效应,试件顶部区域受前端部、筒体和后端部加热区的影响较大,导致试件顶部温度偏高,试件温度呈现不均匀特性。另外,由于底部平台与试件间存在辐射漏热,同时试件底部支撑与试件采用聚四氟乙烯隔热,存在少量接触导热,导致产品温度均匀性变差。

图4 1#红外笼试件温度云图Fig.4 Temperature nephogram of 1#infrared cage specimen

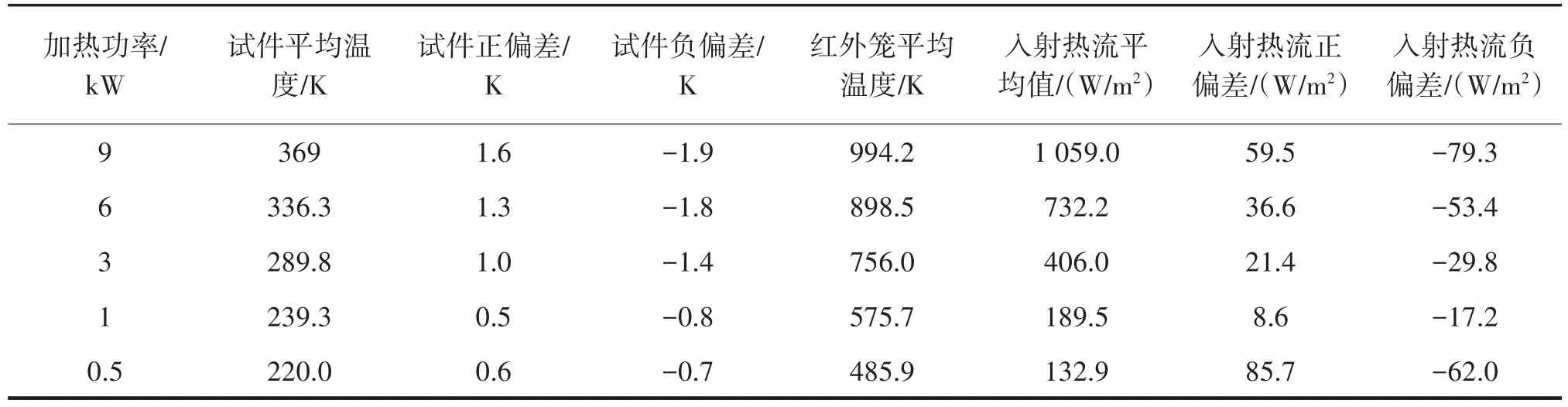

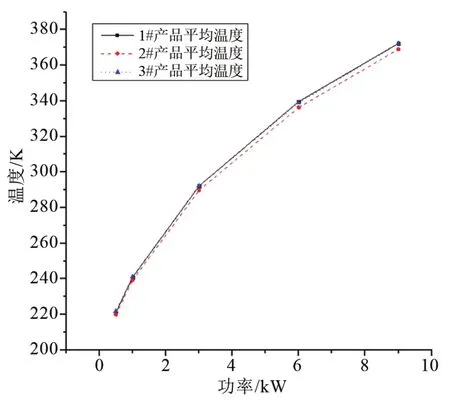

1#、2#、3#红外笼的试件温度、试件入射热流等数据详见表1~3,1#、2#、3#红外笼的试件平均温度及平均入射热流如图5、图6所示。

表1 1#试件温度及热流数据Tab.1 Temperature and heat flow data of the test specimen 1#

表2 2#试件温度及热流数据Tab.2 Temperature and heat flow data of the test specimen 2#

表3 3#试件温度及热流数据Tab.3 Temperature and heat flow data of the test specimen 3#

图5 1#、2#、3#红外笼试件平均温度曲线Fig.5 Average temperature curve of 1#,2#and 3#infrared cage specimens

图6 1#、2#、3#红外笼试件平均入射热流曲线Fig.6 Average incident heat flux curve of 1#,2#and 3#infrared cage specimens

由图5、图6可以看出,相同热功率下,1#红外笼加热丝布置密度最高,加热丝温度最低,试件平均温度明显要高于其他红外笼的试件表面平均温度;2#红外笼加热丝布置密度最为稀疏,加热丝温度最高,试件平均温度最低,试件温度均匀性最优;3#红外笼温度均匀性最差。相同加热功率下,1#红外笼试件表面入射热流平均值最大,试件平均温度最高;2#红外笼试件表面入射热流平均值最小,平均温度最低,同时2#红外笼试件的入射热流更加均匀,因此其温度均匀性最好;3#红外笼的试件入射热流均匀性较差,温度均匀性最差。

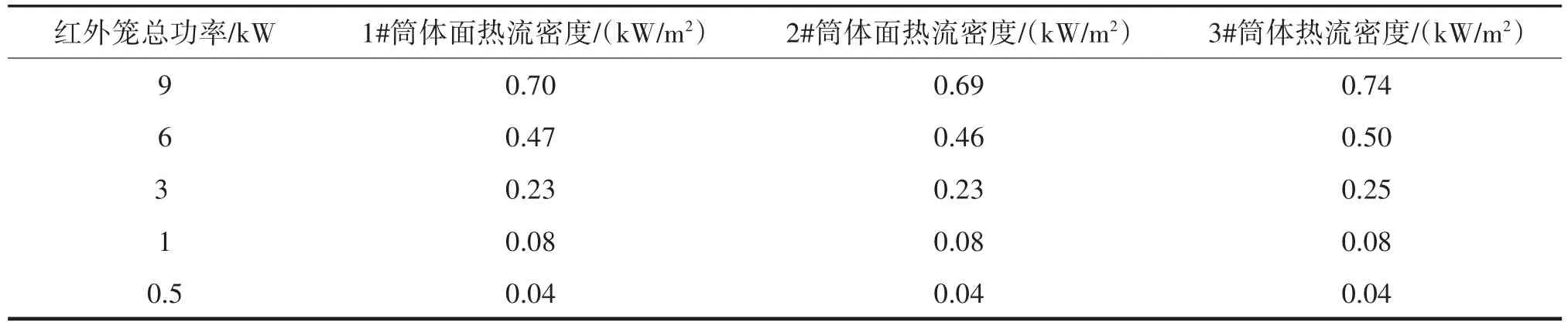

由表4、表5可知,1#红外笼各加热区面热流密度基本相等,2#红外笼筒体面热流密度略低于前端部及后端部面热流密度,3#红外笼筒体面热流密度略高于前端部及后端部面热流密度。在相同的加热功率下,2#红外笼筒体面热流密度小于前端部及后端部面热流密度,其温度均匀性最好,3#红外笼筒体面热流密度大于前端部及后端部面热流密度,其温度均匀性最差。红外笼覆盖系数过小会增加热流密度的不均匀性[5]。半圆筒结构红外笼覆盖系数的增大并未改善试件控温均匀性,主要是由于设计的红外笼尺寸远大于试件尺寸,形状匹配性差,相对于前端部及后端部红外笼,筒体红外笼对于试件的辐射角系数较大,加剧了试件热流的不均匀性。为减小筒体段对于试件的辐射热流的不均匀性,可通过降低筒体面热流、增大前端部及后端部面热流进行改善。

表4 筒体加热区功率密度对比Tab.4 Thermal power density comparison of the cylinder heating area

表5 前端部及后端部加热区功率密度对比Tab.5 Thermal power density comparison of the front end and the rear end heating area

2.2.2 瞬态计算分析

分别对三种红外笼的试件降温速率进行瞬态仿真模拟,如图7所示。2#红外笼的试件降温稍快,1#、3#红外笼试件降温速率相差不大。试件从333 K降温至238 K,1#红外笼降温速率约为0.711 K/min,2#红外笼降温速率约为0.735 K/min,3#红外笼降温速率约为0.706 K/min。可知红外笼覆盖系数越大降温速率越慢,覆盖系数的取值应在满足控温均匀性及控温精度的情况下,同时满足升降温速率的要求。

图7 试件降温速率比较曲线Fig.7 Comparison curve of the test specimen’s cooling rate

3 试验测试及分析

3.1 试验测试数据分析

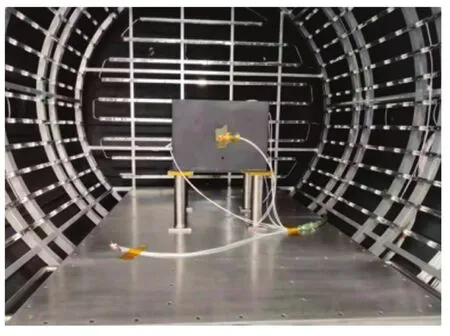

由于3#红外笼采用相同规格长度的加热丝,加工周期短,经济成本低,红外笼仿真试件温度数据满足热真空试验控温要求,因此根据3#红外笼的设计结构研制一套热真空试验红外笼。依据相关热真空试验标准,组件的热交换方式以传导为主时,传感器安装在组件底板;组件的热交换方式以辐射为主时,传感器安装在其外壳有代表性的位置,但不能位于热源处[6]。试件控温以辐射为主,在试验单机试件表面固定5个测温点,如图8所示。试验控温系统采用PID控温,试验时容器压力小于4×10-5Pa,热沉温度193 K。

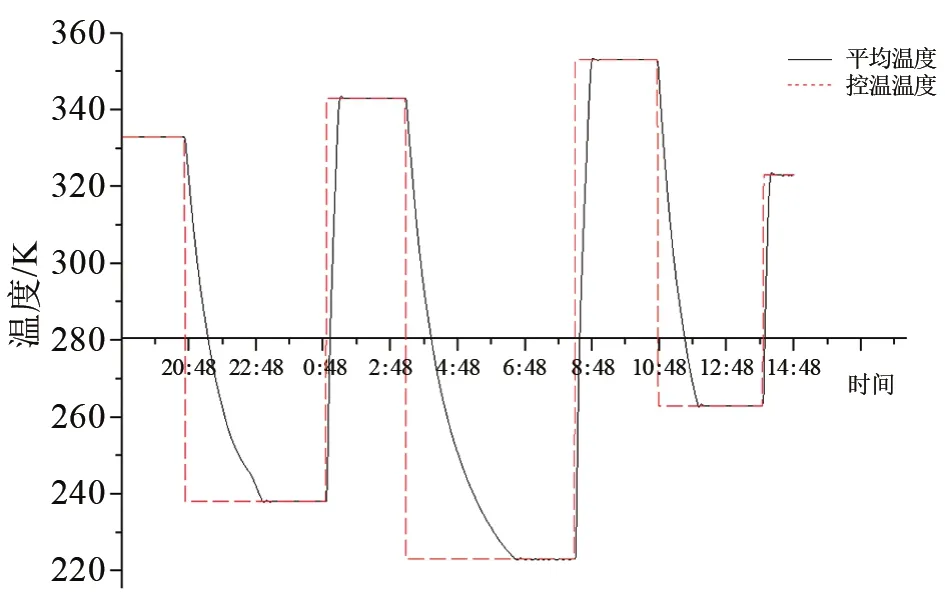

图8 红外笼及试件测试状态图Fig.8 Test status of the infrared cage and the test specimen

以5个测温点(TC01~TC05)的平均温度作为控温点温度,选取333 K、238 K、343 K、223 K、353 K、263 K、323 K共7个温度作为控温目标温度,每个目标温度保温时间约为2 h。5个测温点控温平均值变化如图9所示,测温点平均值的控温精度±0.3 K。5个测温点温度数据如图10所示。不考虑转温阶段温度波动,试件在333 K、343 K、353 K、323 K高温区控温时,保温阶段的温度均匀性优于5 K;试件在238 K、223 K、263 K低温区控温时,保温阶段温度均匀性优于3 K。

图9 控温试件的5个测温点的平均温度变化曲线Fig.9 Average temperature change curve of temperature control specimen’s 5 temperature measuring points

图10 5个测温点温度数据曲线Fig.10 Temperature data of 5 temperature measuring points

为进一步提高试件控温均匀性,红外笼加热区设计分为前部、后部、筒体左区、筒体顶部和筒体右区5个加热区,对试件5个表面进行分区控温。以试件5个表面的TC01~TC05测温点作为对应加热区的控温点,分别选取333 K、238 K、343 K、223 K、353 K作为控温温度点,试件温度与设定温度变化如图11所示。试验试件各分区控温精度在±0.3 K以内。不考虑升降温过程,在333 K、343 K、353 K高温工况和238 K、223 K低温工况下,试件保温阶段温度均匀性优于2 K。分区控温升降温速率与单区控温的升降温速率基本一致。红外笼适当分区在保证试件升降温速率的同时,明显提高试件的控温均匀性。

图11 控温试件的5个测温点及设定温度的变化曲线Fig.11 Temperature change curve of 5 temperature measuring points and set temperature of temperature control specimen

3.2 测试及仿真数据总结分析

由试验测试结果可知,在单区控温工况下,试件的高温温区控温均匀性优于5 K,低温温区控温均匀性优于3 K。根据3#红外笼仿真模拟数据,不考虑试件底面温度,试件在高温及低温工况下的温度均匀性均优于试验测试结果,尤其是在低温工况下试件温度均匀性优于2 K。这是由于试验测试用热沉采用制冷机制冷,因制冷机制冷能力所限,部分热沉温度测点在加热作用下出现升温现象,在热沉温度均匀性变差的情况下,影响了实际试件控温的效果。

根据试验测试结果分析,试件进行降温工况时,试件温度由373 K降温至238 K,试件的降温速率约为0.65 K/min。根据3#红外笼仿真模拟数据,在同样降温区间,试件降温速率约为0.706 K/min。仿真模拟的试件降温速率比实际测试结果要快一些,主要原因为试件实际控温采用PID的控温策略,无法实现全降温区间的无干扰降温,提前减速的控制方式必然影响试件的降温速率。

根据实际测试经验,热沉采用机械制冷方式,热沉温度193 K,加热带面覆盖系数为0.4的传统半圆筒结构红外笼或方形红外笼,在相同温区试件降温速率均低于0.5 K/min。在满足相同高温控温工况要求的情况下,相对于加热带红外笼,加热丝红外笼的遮挡率更小,降温速率更快。

4 结论

本文通过仿真计算及试验对一种新型半圆筒结构加热丝红外笼的温控性能进行了分析和验证,总结如下:

(1)半圆筒红外笼前端部、后端部与筒体加热区域存在叠加效应,加剧了试件热流不均匀性,使试件呈现顶部温度高、底部温度低的特性;

(2)红外笼加热功率越高,试件入射热流不均匀性越大,试件温度均匀性越差;

(3)适当提高红外笼前端部及后端部加热区面热流密度,降低筒体加热区面热流密度,有利于改善试件温度均匀性;

(4)试件分区控温,能够在保证升降温速率的要求下,提高试件的温度均匀性;

(5)相对于传统加热带红外笼,在满足同样控温试验要求的情况下,加热丝红外笼覆盖系数更小,降温速率更快。

研制的新型红外笼能够满足单机部组件热真空试验控温要求,现已顺利完成多次热真空循环试验,试验控温效果良好。设计该类型红外笼时应当结合试件温度均匀性及升降温速率要求,合理设置红外笼加热丝覆盖系数及各加热区热流密度。此外,也可通过红外笼分区以调节不同加热区的热流密度,改善试件控温均匀性。