133 m超大型打桩船“三航桩20”的研制

2022-03-30沈火群孙钦扬胡灵斌胡春宝胡敏

沈火群,孙钦扬,胡灵斌,胡春宝,胡敏

(1.中交第三航务工程局有限公司,上海200032;2.上海佳豪船海工程研究设计有限公司,上海201612)

0 引言

打桩船尽管其功能单一,起重能力不大,但具有施工效率高、操作简单、维护管理方便等优点,还可依靠自身倒竖桩架大幅降低通航高度,广泛应用于港口码头、跨海大桥等水上工程打桩工程中[1-2]。

建国早期,国内也设计建造或改造了小型打桩船,船体比较小,船长一般为20~30 m;桩架主要靠丝杆变幅,高30 m左右,基本不超过40 m;最大桩重量20 t,为混凝土方桩;打桩锤以蒸汽锤为主。

1973年,港口建设迎来第一次大发展。当时引进了十几条日本设计建造的打桩船,桩架高度54 m,最大桩重量40 t,采用油缸变幅,柴油锤打桩。1981年从日本进口的“三航桩11/12”是当时最大的打桩船,桩架高80.4 m,最大桩重量80 t。这一时期国内也设计建造了几条打桩船,但以进口打桩船为主。

20世纪初,中国加入WTO,进出口贸易持续增长,急需港口向深水方向发展,随着洋山港、东海大桥等大型工程的建设,迫切需要更大的打桩船。2003年三航局自主研制建造了“三航桩15/16”[3-4],是当时世界上最先进、桩架最高和最具代表性的打桩船,桩架高度93.5 m,主吊钩能力120 t,双钩抬吊200 t。2009年又建造“三航桩18/19”,桩架高度95 m。同期,一航局建造了“打桩18/19/22”,二航局建造了“航工桩9”,四航局建造了“粤工桩8/9”。另外,其他单位也建造了类似的一批船舶,共近20艘。

近10 a来,海上风电高桩承台基础桩长达100 m以上,桩重120~150 t以上,苍南风电项目甚至达380 t。满足上述沉桩要求,国内设计建成了桩架超过100 m以上的打桩船,如“中建桩7”桩架高100 m;“铁建桩1”桩架高108 m;“雄程1”[5]桩架高度128 m,其船长78 m,型宽36 m,型深6.2 m,能施打直径5 m、单桩重量360 t的钢管桩,桩架最大起重能力360 t。

2020年,在总结现有打桩船研究成果的基础上,三航局研制了目前世界上最大的打桩船“三航桩20”,其桩架高133 m,主吊钩能力450 t,桩架起重能力达700 t,并且在船舶主尺度选择、桩架系统设计优化和液压系统改进等方面有所创新和突破。

1 总体设计方案

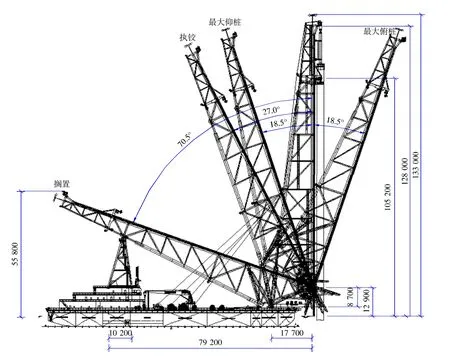

本船的设计以满足未来海上风电高桩承台基础和跨海大桥沉桩为主要目标,在广东、福建风浪比较恶劣、波浪周期8 s的情况下具有较好的适应能力[6],图1为设计方案主视图。

图1 133 m打桩船主视图Fig.1 Main view of 133 m pile driving barge

船舶入级符号:★CSA Pile Driving Barge;R1;In-Water Survey。船舶主尺度:108 m×38 m×7.2 m。桩架最高点与水面距离:133 m。起重平台与水面距离:105.2 m。二次倒架最低高度:55.8 m。桩架最大起吊能力:700 t。最大桩重量×桩长×直径:450 t×(110 m+水深)×5 000 mm。主吊钩能力:450 t×2台。副吊钩能力:300 t×1台。吊锤能力:280 t。移船绞车能力:700 kN,10台。主柴油机(驱动油泵):1 760 kW×2台。

2 船舶主尺度优化选择

无论海上风场还是跨海大桥都处于远离陆地的无遮蔽区域,常年风浪、涌浪大,波长长,施工条件极其恶劣。江苏沿海海况相对较好,福建、广东则要恶劣得多,施工十分困难。以广东阳江为例,有义波高1.5 m时,波浪平均周期不大于7 s的概率为70.92%,不大于8 s的概率为90.8%。根据经验,风速大于6级以上、波高大于1.5 m、波周期大于8 s,则不能进行海上作业。所以选取抗风浪性能良好的船舶主尺度是建造船舶面临的首要课题。

船舶主尺度是描述船舶几何特征的最基本参数。打桩船施工作业性能既取决于外部风浪的大小,也和船体本身的要素有关。因此,在船舶设计中,为了保证良好的耐波性,船舶主尺度和船型的选择除了考虑静水中的性能之外,必须兼顾耐波性的要求。

船长越长,可以抵抗波浪平均周期越大。船长一定的船舶,随着波浪周期的增大,船舶升沉、横向、纵向运动位移明显增大。船长增大对横向运动位移没影响,对升沉运动位移有利但不明显,对纵向运动位移有利。在同样船宽和吃水时,由于桩架的重量和重心位置已基本确定,船长的增加将增加压载水量,使船舶总体重心降低,对横摇运动不利,所以在合适的范围内船长不需要太大。经计算,波浪周期7 s对应的波长是70.9 m,8 s是99.8 m,选择船长应大于波长。本船船长选择99 m和108 m 2个方案进行比较研究。

船舶宽度主要影响稳性(包括抗横倾能力)和横摇运动,对纵摇和升沉的影响不大。在排水量相差不大的情况下,船宽增大时船舶横向运动位移增大,对横摇不利。全面权衡利弊,本船的船宽应保持在37~40 m之间,因此选择了船宽37.2 m、38.0 m和39.6 m 3个方案。

型深和吃水需考虑干舷和稳性影响,也要考虑横摇、砰击和上浪的影响等因素,根据现有大型打桩船的主尺度,并依据本船总纵强度计算结果,本船的型深按船长99 m时选择为7 m,船长108 m时选择为7.2 m;国内桩架高度在100 m以上的大型打桩船干舷基本为2.4~2.6 m,本船干舷选2.7 m,作业吃水选择为4.5 m。

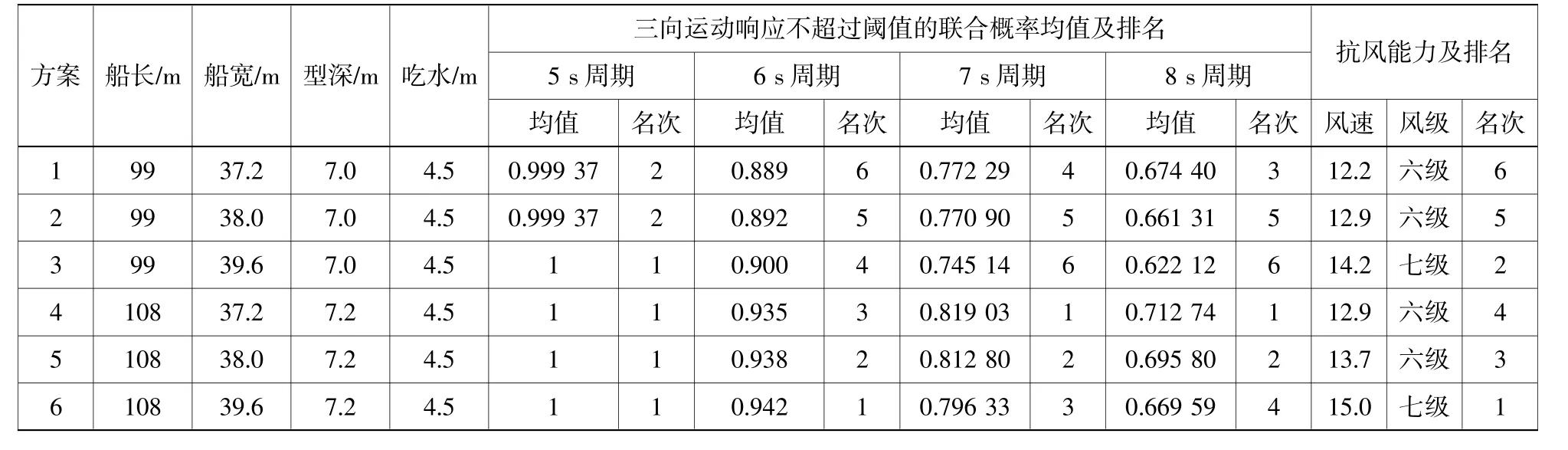

使用三维势流绕射/辐射的源汇分布法、NAPA、HYDROSTAR、ARIANE 7和MATLAB软件及其各自二次开发的接口程序组成的NHAM软件集成系统对本打桩船耐波性运动响应进行计算分析。为了直观地反映组合的6个方案耐波性能的优劣,对本船运动响应设置阈值,假定作业时横摇运动不超过0.5°,纵摇运动不超过0.5°,升沉不超过0.5 m,则船首部桩架平台顶点(距首端12.3 m,距水面133 m)的横向运动和纵向运动均不应超过133 m×sin 0.5°=1.1 m;升沉运动不超过0.5 m。对6个方案的运动响应进行时域计算并确定横向、纵向和升沉不超过阈值的联合概率见表1。

表1 三向运动响应不超过阈值的联合概率均值及排名Table 1 The probability and ranking of three-dimensional motion response not exceeding the threshold

从表中可看出,6个方案中方案4和方案5是最好的两个方案。综合考虑,“三航桩20”主尺度选择方案5。

3 桩架系统设计优化

桩架系统是打桩船的核心,直接关系到沉桩作业性能和安全性。桩架采用油缸变幅来适应不同角度斜桩的施工要求和实现倒竖桩架的功能,变幅油缸的能力是打桩船向大型化发展的关键和瓶颈。国内已建成的大型打桩船,有的桩架重量过大[7-8],而起重能力却不高,最大起重能力/桩架自重只有0.3~0.4,受变幅油缸生产能力的限制,起、倒桩架作业采用3根油缸同时作业,增加辅助油缸后整个桩架系统为超静定约束,难以实现完全同步。“三航桩20”桩架设计采用单根油缸就可以完成全部动作功能,且具有较大的起重能力,主要采取以下技术措施:

1)桩架结构优化设计

桩架作业过程中,桩架、桩和桩锤载荷产生的力矩由变幅油缸平衡,当桩架前倾施打最大规格俯桩时油缸所受拉力最大,此时桩架自重产生的力矩约占油缸总力矩的40%;当桩架放倒至搁架上或从搁置状态起架时油缸所受推力最大,此时桩架自重产生的力矩占油缸总力矩的90%以上。可见桩架重量及重心高度对变幅油缸的受力影响很大,在满足结构强度和刚度要求的前提下,对桩架结构进行优化,尽可能减轻桩架重量、降低重心高度,是提高油缸使用安全性的主要手段。

采用从整体到局部、再到细节的原则对桩架结构优化设计,即首先根据打桩作业性能参数,从桩架抗弯强度的角度出发,结合桩架上设备的布置要求,确定吊桩平台高度和桩架下部前后尺寸等主要桩架尺度,并通过整体受力分析和桩架顶部变形控制来进行验证。初步确定主要受力管件的基本截面,然后通过有限元建模精确分析,根据应力分布情况调整管件的截面尺寸和板厚,大型管件采用等截面变壁厚设计。

桩架整体结构设计确定后,对结构细节上的处理也尤为重要。桩架下部龙口支撑结构采用桁架形式而不是箱梁结构,桁架结构相对于箱形结构能显著地增大截面模数,在同等载荷条件下,结构重量更轻。吊桩平台和吊锤平台采用箱梁和拉杆或撑杆的组合结构,使平台悬臂梁根部所受弯矩大大降低,从而可减小结构截面尺寸,降低重量。龙口根据其受力特点进行结构优化设计,下部采用箱梁结构以抵抗随着沉桩深度增大而所受的冲击载荷,上部采用开梁式结构,腹板开减轻孔,以减轻重量。

通过对结构进行优化设计,“三航桩20”整个桩架重量只有874 t,最大起重能力/桩架自重达到了0.80。

2)变幅系统布置优化

以油缸上、下铰点相对于桩架前铰点的位置尺寸为变量,根据静力平衡原理,可分别得到变幅油缸受最大推力和最大拉力的计算公式,为4个变量的函数。各变量的取值范围根据总体布置确定,同时变量组合取值必须满足空间布置和油缸设计等方面的约束条件。约束条件分为强制约束条件和一般约束条件,强制约束条件包括桩架搁置状态下不碰主甲板、油缸最小安装长度与行程差须满足油缸结构设计要求,而油缸上铰点2个安装位置对应的最大安装长度近似相等、最小安装长度近似相等可作为一般约束条件。

采用单一变量研究法,分别研究油缸受力与各变量的关系,将各变量按对油缸受力的影响大小排序,变量取值遵循由主到次的原则优先确定。在给定的约束条件下,再综合分析寻求最优组合解。通过上述方法寻找最佳布置可以明显减少油缸的最大受力,并确定合理的油缸尺寸。

3)合理选择油缸参数

提高液压系统的工作压力是提高油缸能力的最有效的方法,同时要满足油缸受压时活塞杆压杆稳定性的要求,也要考虑目前国内外打桩船油缸设备厂的实际加工能力和油缸购置成本。最终选择油缸缸径:1 350 mm;杆径:800 mm;行程:14 900 mm;最小安装距离:19 100 mm;设计压力:25 MPa,能提供的最大拉力为2 321 t,最大推力为3 578 t,具有足够的安全余量。

4 移船和起重绞车液压系统的改进

早期日本设计建造的打桩船,液压系统采用定量泵供油,泵和马达基本一一对应,也有油泵并联供油和马达串联使用的,这种系统当马达的速度小于额定速度时,也是存在油泵供油过剩导致的能量功率损失的。随着打桩船的大型化,移船绞车和起重绞车越来越大,一台绞车就要几台马达,采用定量油泵系统需要的油泵数量就会很多,且油泵之间难以互相备用。于是2000年之后建造的国内打桩船,采用欧洲技术设计了恒压系统。移船绞车和起重绞车采用同一系统,油泵供油压力为系统的额定压力,这种系统的好处是一台泵就可以为所有马达供油,油泵可互相备用。尽管这种系统采用变量泵按需要供油,但打桩船液压设备数量较多,同时投入使用的设备负载差异很大,当设备以低于额定负载低负载运行时,由于油泵供油的压力大于负载所需要的压力而产生的能量功率损失十分巨大,如空钩下降、移船绞车放缆、吊桩绞车实际吊重小于额定负载。由于在很多情况下系统供油压力大于实际荷载需要的压力,除导致巨大的能量损失外,还导致配备的柴油机功率大大增加或由于柴油机功率不足而出现“抢油”的现象,移船动作时,不能同时进行桩架变幅或吊桩作业,工作效率大大降低。因此必须对液压系统彻底改进。

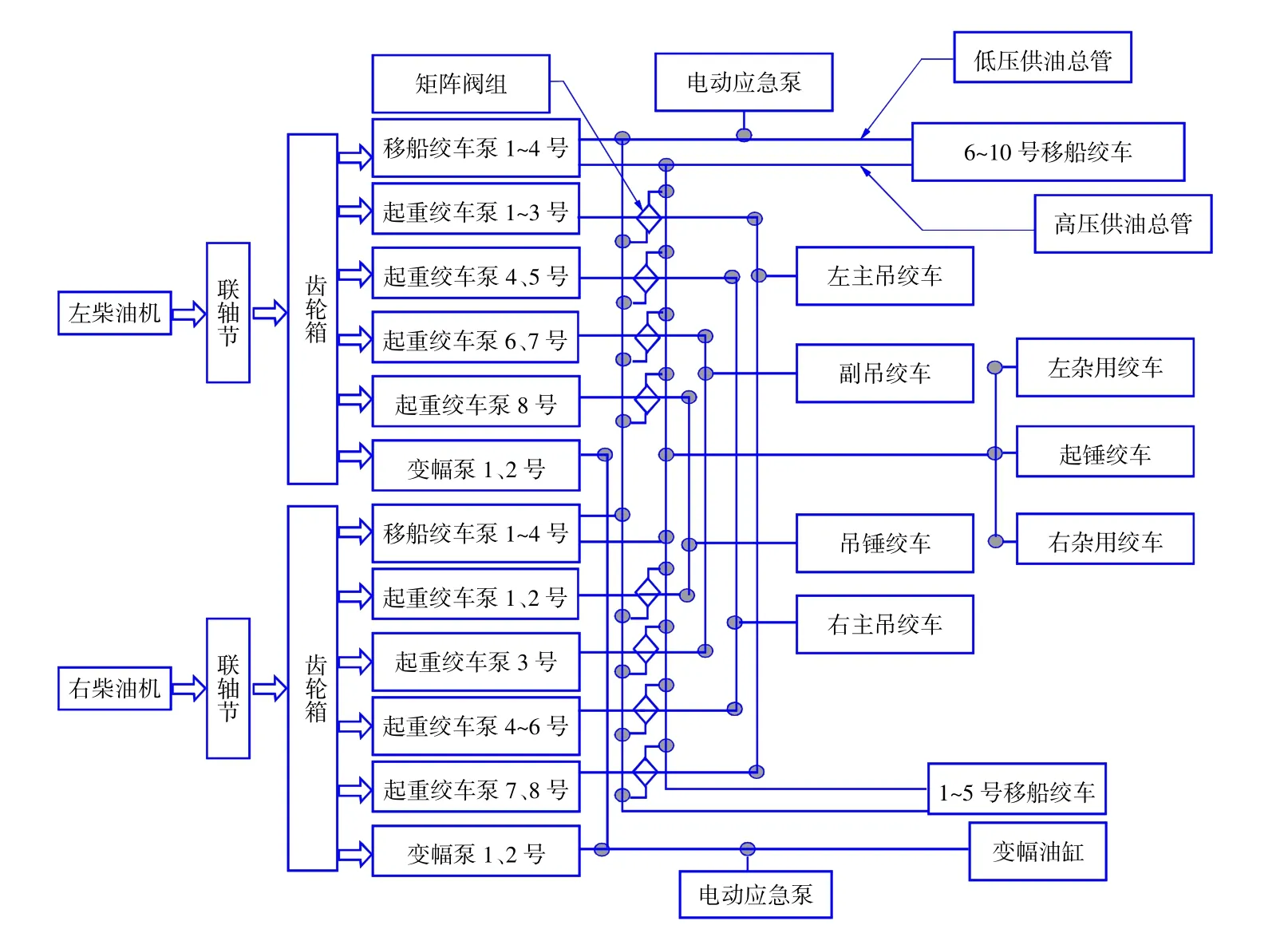

实现泵站功率与负载所需功率最优匹配是液压系统优化设计的重点[9-10],为了更好地避免定量泵系统由于泵站输出流量与负载所需流量不匹配造成的功率消耗、恒压变量泵系统由于泵站输出压力与负载所需压力不匹配造成的功率消耗,“三航桩20”设计了矩阵控制回路,将差异化较大的负载隔开,实现分区驱动和控制,达到节能的目的。图2为动力及液压系统构成图。

图2 动力及液压系统构成图Fig.2 Composition diagram of power and hydraulic system

移船绞车共10台由4台双联泵驱动,设20 MPa高压总管和9 MPa低压总管,收缆绞车由高压总管供油,放缆绞车由低压总管供油,发挥了恒压系统油泵数量少的优势,也明显减少了功率的损失。

2台主吊起重绞车、1台副吊起重绞车和起锤绞车由8台双联泵分别直接供油,保证油泵供油压力和流量与绞车马达需要的完全匹配,不产生功率损失。避免了恒压系统功率损失大的问题,但泵的数量比较多。

设计的矩阵回路可以保证在特殊的情况下移船绞车油泵向起重绞车马达供油,起重绞车油泵也可以向移船绞车马达供油,互为备用,提高了系统的可靠性。

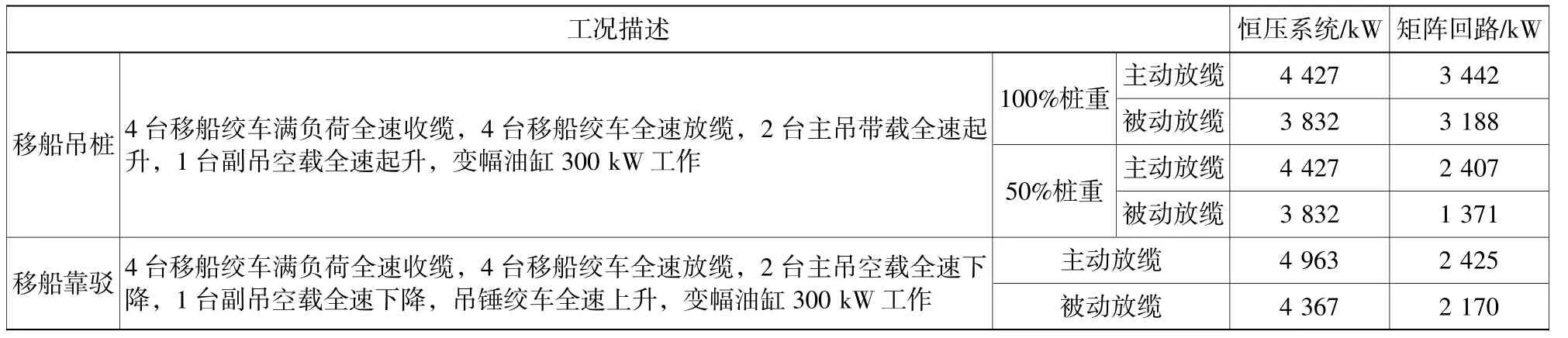

矩阵控制回路与传统恒压系统驱动功率计算结果见表2。

表2 矩阵控制回路与恒压系统驱动功率Table 2 The driving power for matrix control loop and constant pressure system

打桩船从施工地点移船到运桩驳,取桩后返回到施工地点,作为一个取桩循环。对打桩船而言,系统功率消耗主要出现在取桩循环阶段,沉桩过程系统消耗功率很小。移船靠驳作业时间按取桩循环周期的1/3计,则矩阵控制回路系统相对于传统恒压系统节能约32%。吊桩载荷越小节能效果越显著,当桩重量为额定吊重的50%时,节能约59%。

5 结语

本船由上海佳豪船海工程研究设计有限公司负责具体设计,招商重工(蛇口)负责生产设计和建造,出厂前进行了桩架770 t吊重试验和倾斜试验,实际的空船重量7 043.7 t。该船于2020年5月8日交付使用,出厂后已先后在三峡新能源广东省阳江市阳西沙扒海上风电项目、象山、苍南等项目进行沉桩作业,创造了单日完成4根的沉桩记录。实际证明,该船达到了设计的要求,具备较好的耐波性能,单油缸完全能满足各种工况的使用要求,桩架倒架状态顶升时油泵压力仅18 MPa,液压系统改进也非常成功。