中低压放空烟囱氨含量高的原因及处理措施

2022-03-30李罗真张泰日

李罗真,张泰日

(海洋石油富岛有限公司, 海南东方 572600)

1 存在的问题

海洋石油富岛有限公司化肥一期尿素装置采用斯那姆氨汽提法尿素生产工艺,设计产能为1 765 t/d。正常情况下,中低压放空烟囱氨体积分数在0.25%左右。从2020年1月开始,中低压放空烟囱氨含量不断上涨,设计氨体积分数<1%,2020年6月氨体积分数达到0.62%(见图1)。虽然烟囱氨含量在指标范围之内,但偏高的氨放空造成不必要的氨损失,不利于装置的节能降耗。

图1 2020年1月—6月中低压放空烟囱氨含量趋势图

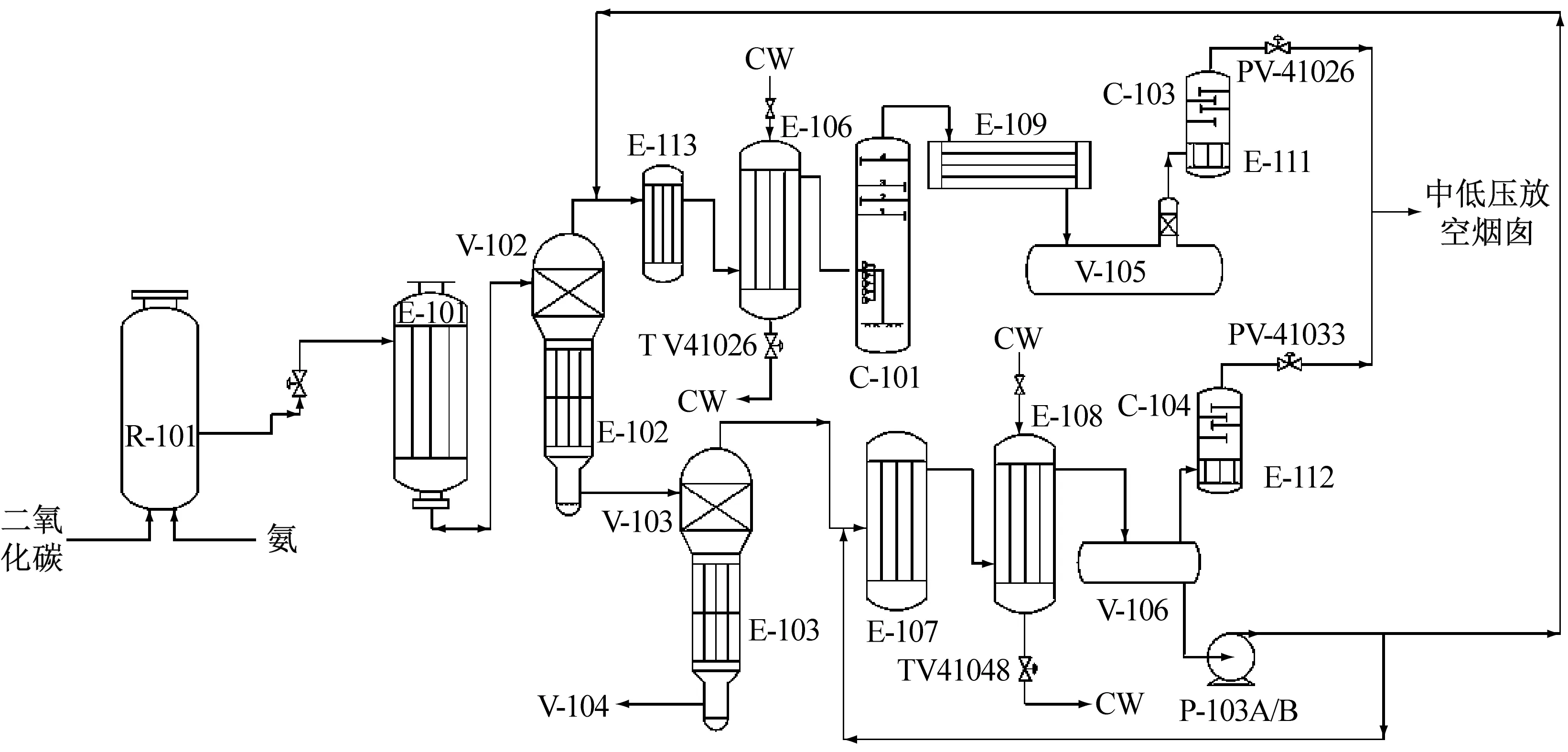

2 中低压放空烟囱工艺流程

氨和二氧化碳进入高压系统反应生成尿素,从汽提塔底部出来的的尿液进入中压分离器,在中压分离器中将减压闪蒸出来的氨和二氧化碳分离出来,尿液经填料向下到中压分解塔管侧进行加热分解。中压分离器出气与碳铵液泵来的液体混合后进入真空预浓缩器壳侧,进行部分冷凝吸收,反应热用于加热真空预浓缩器管侧的尿液。真空预浓缩器壳侧出来的气液混合物进入中压甲铵冷凝器壳侧,气体大部分被冷凝吸收,反应热被管侧的冷却水带走。从中压甲铵冷凝器来的混合物流入中压吸收塔进一步吸收,中压吸收塔顶部出来的气氨和惰气进入氨冷器壳侧进行冷凝,惰气和冷凝的液氨分别经气相管和液相管进入氨受槽,从氨受槽顶部出来的含残余氨的惰气送到中压氨吸收塔/中压惰气洗涤塔进一步吸收。洗涤后的惰气含氨体积分数<1%,经压力控制阀放空至中低压放空烟囱。

离开中压分解塔底部的尿液进入低压分离器,释放出来的闪蒸汽在溶液进入加热器前被分离,未被分解的甲铵在低压分解塔管侧再进行加热分解。离开低压分离器顶部的气体与碳铵液泵来的液体混合后进入氨预热器壳侧,进行部分冷凝。由氨预热器出来的气液混合物进入低压甲铵冷凝器壳侧冷凝吸收,热量被管侧的循环水带走。离开低压甲铵冷凝器的碳铵液收集于碳铵液贮槽中。碳铵液贮槽中逸出的含氨惰气进入低压氨吸收塔/低压惰气洗涤塔进一步吸收。最后少量惰气经低压系统放空阀放空至中低压放空烟囱。

中低压放空烟囱流程见图2。

R-101—合成塔;E-101—汽提塔;V-102—中压分离器;E-102—中压分解塔;E-113—真空预浓缩器;E-106—中压甲铵冷凝器;C-101—中压吸收塔;E-109—氨冷器;V-105—氨受槽;E-111—中压氨吸收塔;C-103—中压惰气洗涤塔;PV-41026—压力控制阀;V-103—低压分离器;E-103—低压分解塔;E-107—氨预热器;E-108—低压甲铵冷凝器;V-106—碳铵液贮槽;E-112—低压氨吸收塔;C-104—低压惰气洗涤塔;P-103A/B—碳铵液泵; CW—循环水; PV-41033—低压系统放空阀; TV41048—低压甲铵冷凝器温度控制阀。图2 中低压放空烟囱流程图

3 中低压放空烟囱氨含量高的原因分析

逐一排查影响中低压放空烟囱氨含量高的各个因素,根据历史数据和相关工艺指标变化的情况,归纳总结出影响中低压放空烟囱氨含量高的两个主要因素为:中压甲铵冷凝器出口温度高和低压系统压力高。

3.1 中压甲铵冷凝器出口温度高

2020年以来中压甲铵冷凝器出口温度持续上涨,甚至已超出正常控制温度(正常生产时控制在83 ℃)。2020年6月10日装置大修前,其温度调节阀开度已达到100%,无调节余量,具体数据见表1。

表1 2020年中压甲铵冷凝器出口温度及调节阀开度

由NH3-CO2-H2O三元相图可知,中压甲铵冷凝器出口温度升高会导致中压吸收塔塔底温度上涨、氨碳比变小,有较多的氨以气氨的形式进入中压后系统,使中压后系统比正常情况下回收氨负荷高,造成中低压放空烟囱氨含量高。导致中压甲铵冷凝器出口温度高有两个原因,即真空预浓缩器换热效果差,以及中压甲铵冷凝器结垢导致换热效果差。

3.1.1 真空预浓缩器换热效果差

真空预浓缩器换热效果变差,其出口温度高时,进入中压甲铵冷凝器的工艺物料温度也高,导致中压甲铵冷凝器出口温度上涨。2019年6月—2020年6月真空预浓缩器出口温度趋势见图3。

图3 真空预浓缩器出口温度趋势图

从图3可知:真空预浓缩器壳侧出来的气液混合物进入中压冷凝器壳侧前温度持续上涨,说明气液混合物在真空预浓缩器壳侧没有得到充分的换热,大量热量带到中压甲铵冷凝器,导致甲铵冷凝器出口温度超标。

3.1.2 中压甲铵冷凝器结垢导致换热效果差

由于换热列管在长时间工作中会慢慢结垢,在列管结垢达到一定量时,换热效果将会大大降低,甚至无法满足生产需求。2019年6月—2020年6月中压甲铵冷凝器换热进出口冷却水温度趋势见图4。

图4 中压甲铵冷凝器换热进出口冷却水温度趋势图

从图4可知:中压甲铵冷凝器换热进口冷却水温度较为平稳,出口冷却水温度呈下降趋势。由此判断中压甲铵冷凝器列管结垢严重,需要在大修中进行机械水射流处理。

3.2 低压系统压力高

正常生产中,为保证低压系统的分解回收效果,工艺人员将低压系统放空阀自控值设定在0.39 MPa左右,通常此阀门处于关闭状态。查询主控集散控制系统(DCS)历史数据,发现在2020年1月—6月,低压系统压力普遍偏高,甚至达到了0.40 MPa,导致低压系统放空阀自动开大,造成中低压放空烟囱氨含量偏高。为了降低低压系统压力,主控人员通过加大外来吸收水对气氨进行吸收,造成系统水耗增加,不利于装置的节能降耗。2019年6月—2020年6月低压系统压力趋势见图5。

图5 低压系统压力趋势图

针对低压系统压力高的情况,工艺人员进行相关影响因素的排查,发现中压前系统主控液位指示不准,现场液位几乎处于空液位状态,而主控液位显示20%,这造成中压物料窜至低压系统,低压系统负荷高,导致低压系统放空比正常情况下大,中低压放空烟囱氨含量变高。

4 处理措施

4.1 对中压甲铵冷凝器结垢严重的处理

2020年6月10日装置停车进入大修阶段,联系机修人员拆卸中压甲铵冷凝器上下封头,发现其列管结垢严重(见图6)。

图6 中压甲铵冷凝器换热管结垢

对中压甲铵冷凝器进行处理,采用120 MPa的高压水射流前后反复6次清洗达到了验收标准。

4.2 对真空预浓缩器换热效果差的处理

大修期间通过对真空预浓缩器进行内部检查,发现进液折流板有一处裂纹、管板局部结垢严重、溢流堰底部排液孔堵塞、升气管旋流孔堵塞严重,这些问题的存在使得真空预浓缩器列管负荷分配不均,严重影响了其换热效果。随即将裂缝进行焊接,并彻底清理结垢、疏通孔堵[1-2]。

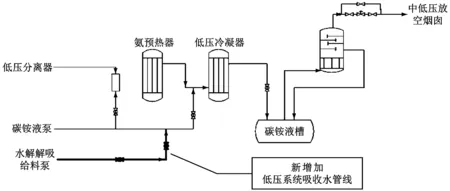

4.3 对低压系统压力高的处理

大修期间,额外增加1个主控液位计,便于主控人员更好地调整液位,避免出现中压物料窜至低压系统的情况。同时,针对低压系统吸收水的问题,对管线进行改造,从水解解吸给料泵出口引1条管线至低压冷凝器壳侧对气氨进行吸收(见图7),不但降低了系统压力,而且减少了系统外来水[3-4]。

图7 低压系统吸收水改造管线

5 处理效果

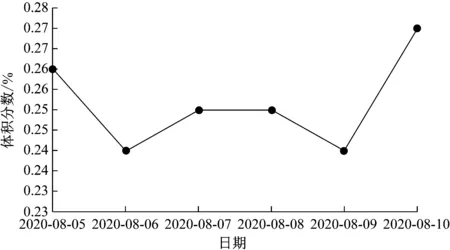

2020年7月装置大修结束恢复系统正常运行后,对中低压放空烟囱氨含量进行取样分析,结果见图8。从图8可以看出,经过以上措施后,中低压放空烟囱氨含量恢复到正常值。

图8 中低压放空烟囱氨含量趋势图

6 结语

通过对中低压放空烟囱氨含量高的原因进行分析,并针对原因采取相应的措施,成功降低了中低压放空烟囱氨含量。同时,通过管线的改造,降低了系统的水耗,进一步促进了装置的节能降耗。