全低温变换工艺优化改造探讨

2022-03-30郭风光

郭风光

(山西金象煤化工有限责任公司, 山西晋城 048000)

在最终产品为尿素的合成氨工艺中,变换单元处于承前启后的关键位置,将来自压缩工段的半水煤气与水蒸气反应,在一定温度下借助触媒的催化作用使CO变换为CO2和H2。2011年11月某化工公司年产180 kt合成氨、300 kt尿素项目投入正常生产,配套的合成氨气体净化系统的变换装置采用全低温变换喷水工艺。该公司盘活闲置设备后,变换装置气量增加,导致变换系统阻力增大、吨氨电耗明显上升。

1 工艺流程

1.1 全厂工艺流程

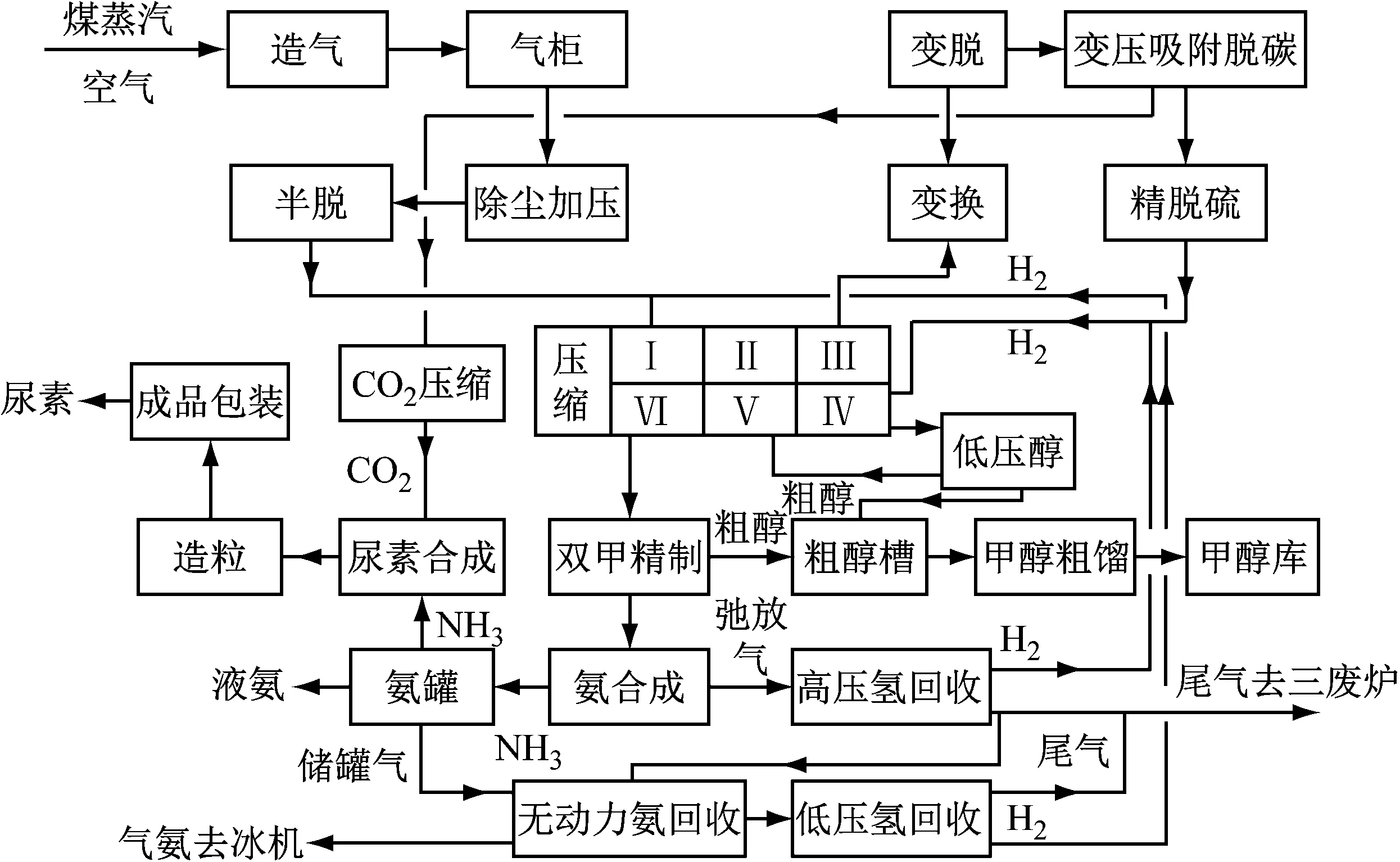

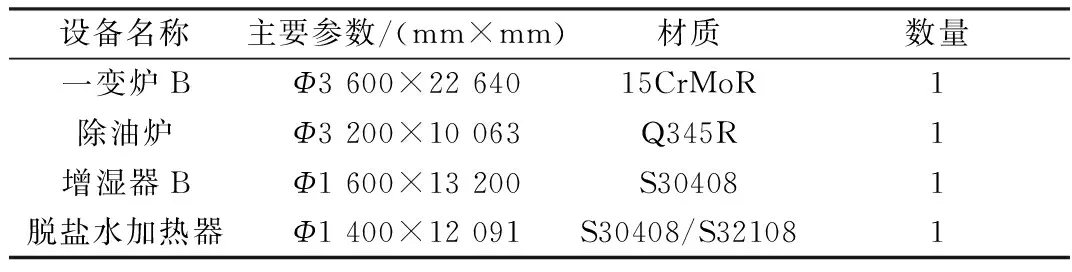

全厂工艺流程见图1。

图1 全厂工艺流程

合成氨装置由原料气制备、原料气净化、原料气压缩、氨合成四部分组成[1]。原料气制备采用常压固定床制气,原料气净化采用柴油超深度加氢脱硫(RTS)、全低温变换、变压吸附脱碳、精脱硫、低压联醇、双甲精制工艺,原料气压缩采用6级压缩,氨合成采用国产中压氨合成工艺。尿素采用CO2汽提法工艺技术和造粒塔造粒工艺。

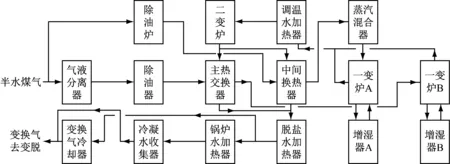

1.2 变换流程

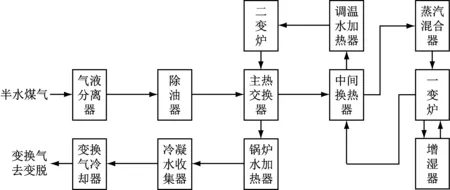

来自压缩三段2.5 MPa、40 ℃的半水煤气,经气液分离器分离油水后经除油器进一步除油。除油后的半水煤气进入主热交换器壳程与管程的变换气换热,温度升到177 ℃后,进入中间换热器壳程与管程变换气换热,温度升到250 ℃后,进入蒸汽混合器。此时,向蒸汽混合器中添加蒸汽,加蒸汽后的半水煤气温度约为270 ℃,进入一变炉一段,气体经过所装的抗毒剂后,除去对变换触媒有害的成分,一变炉一段出口温度控制在320 ℃左右。出一变炉一段的变换气进入增湿器一段进行喷水增湿、降温,气体温度降至200 ℃左右后进入一变炉二段进行反应,反应后的变换气温度为360 ℃左右。出一变炉二段的变换气进入增湿器二段进行喷水增湿、降温,气体温度降至200 ℃后进入一变炉三段进行反应。出一变炉三段的变换气进入中间换热器管程,与壳程的半水煤气换热,温度降到228 ℃左右,再经过高效调温水加热器管程与壳程的脱盐水换热,将温度降至185 ℃后进入二变炉继续反应,反应后的变换气温度为210 ℃左右。出二变炉的变换气进入主热交换器管程与壳程的半水煤气换热,温度降为130 ℃左右,进入高效锅炉水加热器管程与壳程脱盐水换热,温度降为90 ℃左右,经冷凝水收集器排出变换气中的水分后,变换气进入变换气冷却器管程与壳程的循环水换热后温度降到40 ℃,进一步冷却分离后去变脱工段[2-3]。变换流程见图2。

图2 变换流程

2 设计指标

变换装置工艺设计指标为:(1) 操作压力小于2.7 MPa;(2) 系统入口半水煤气体积流量为108 000 m3/h;(3) 系统入口半水煤气H2S质量浓度为 80~180 mg/m3;(4) 系统出口变换气CO体积分数为1.6%~3.0%;(5) 系统压差小于0.22 MPa。

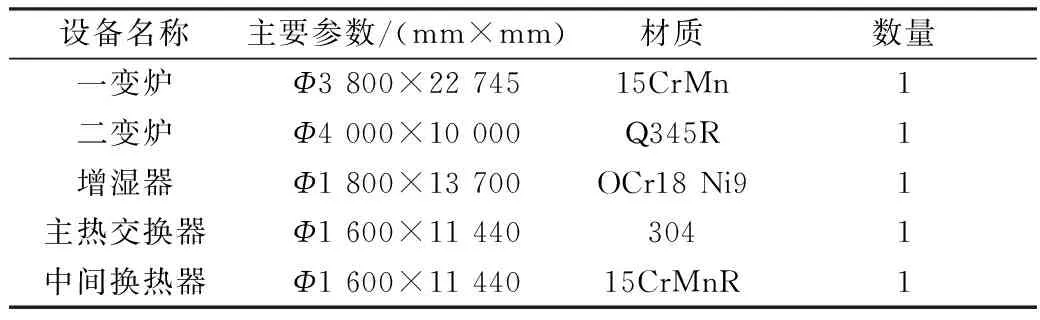

3 主要设备

变换装置采用全低温变换喷水工艺,主要设备见表1。

表1 变换装置主要设备

4 工艺原理

CO变换是指其与水蒸气发生化学反应生成CO2和H2的过程。CO变换是一个放热、物质的量不变的可逆反应。

温度对变换反应的速度影响较大,而且对正逆反应速度的影响不同。温度升高,CO变换率随温度的升高而降低,因此当变换反应开始时,反应物浓度大,提高温度可加快变换速度;反应末期,需要降低反应温度,使逆反应速度减慢,可得到较高的变换率。同时,反应温度的确定还和汽气比、气体成分、触媒的活性温度范围等因素有关。

变换反应前后气体体积不变,所以提高压力不能改变反应过程的平衡状态,但提高压力后,反应物浓度增加,促进了分子间的接触,同时增加催化剂内表面的利用率及气体与催化剂的接触时间,故其空速随压力提高而加大,从而提高了催化剂的生产强度。加压后,CO能发生一些副反应;受设备材质、触媒强度的限制,压力不宜控制太高。

汽气比是指入变换炉水蒸气与煤气中CO的体积比,但生产中常用水蒸气与干半水煤气的体积比表示。汽气比对CO变换率有很大的影响,平衡变换率随汽气比提高而增加,但其趋势为先快后慢,当汽气比提高到某一值时,平衡变换率曲线逐渐趋于平坦。汽气比对于反应速度的影响,一般在汽气比较低时反应速度随汽气比增加而上升较快,而后随汽气比的不断上升逐渐缓慢下来。适当提高汽气比对提高CO变换率及反应速度均有利,但汽气比过高则经济性不佳,且会造成低温变换触媒的反硫化反应[4]。

5 存在的问题

变换装置采用的是全低温变换喷水工艺,该公司盘活闲置设备后,变换装置半水煤气处理体积流量由108 000 m3/h增加至140 000 m3/h,导致变换系统阻力由0.09~0.10 MPa增大至0.20~0.22 MPa,吨氨电耗明显上升。

6 应对措施

6.1 增加1台变换炉及附属设备

新增1台除油炉、1台一变炉B、1台增湿器B、1台脱盐水加热器。具体新增设备见表2。

表2 变换新增设备

6.2 新增设备与原设备并联运行

新增除油炉与原丝网除油器、除油炉并联使用;新增一变炉B、增湿器B与原一变炉、增湿器并联运行。在二变炉后新增高效脱盐水加热器,回收二变炉的余热。

6.3 原部分流程由串联改为并联

主热交换器、中间交换器由串联改为并联使用;二变炉后的锅炉水加热器、冷凝水收集器、变换气冷却器串联运行改为锅炉水加热器和冷凝水收集器、变换气冷却器并联运行。

7 改造后的变换流程

改造后的变换流程见图3。

图3 改造后变换流程

2路来自压缩三段的2.5 MPa、40 ℃半水煤气并联进入变换工段。

一路进入气液分离器分离油水后经除油器进一步除油。除油后的半水煤气进入主热交换器的壳程与管程的变换气换热,进入一变炉B的一段,气体经过上层所装的抗毒剂、除氧脱毒后,进入下层进行反应,反应后的变换气温度为360 ℃左右。出一变炉B一段的变换气进入增湿器B的一段进行喷水增湿、降温,气体温度降至210 ℃左右后进入一变炉B的二段进行反应,反应后的变换气温度为320 ℃左右。出一变炉B二段的变换气进入增湿器B的二段进行喷水增湿、降温,气体温度降至210 ℃后进入一变炉B的三段进行反应,反应后的变换气温度为265 ℃左右。出一变炉B三段的变换气与一变炉A变换气汇合后去高效调温水加热器管程。

另一路半水煤气经除油炉除油后,进入中间换热器的壳程与管程的变换气换热后,进入蒸汽混合器。此时向半水煤气中添加蒸汽,加蒸汽后的半水煤气温度约为205 ℃,进入一变炉A的一段,气体经过上层所装的抗毒剂、除氧脱毒后,进入下层进行反应,反应后的变换气温度为360 ℃左右。出一变炉A一段的变换气进入增湿器A的一段进行喷水增湿、降温,气体温度降至210 ℃左右后进入一变炉A的二段进行反应,反应后的变换气温度为320 ℃左右。出一变炉A二段的变换气进入喷水增湿器A的二段进行喷水增湿、降温,气体温度降至210 ℃后进入一变炉A的三段进行反应,反应后的变换气温度为265 ℃左右。出一变炉A三段的变换气与一变炉B变换气汇合后去高效调温水加热器管程。

汇合后的变换气经过调温水加热器管程与壳程的脱盐水换热将温度降至210 ℃后进入二变炉继续反应,反应后的变换气温度为230 ℃左右,出来的变换气分别进入主热交换器和中间换热器的管程与壳程的半水煤气换热,温度降为135 ℃左右,变换气汇合后进入脱盐水加热器管程与壳程脱盐水换热,温度降为85 ℃左右。

降温后的变换气再分为2路。一路进入锅炉水加热器的管程与壳程的循环水换热后温度降到40 ℃左右,出口的变换气经过冷凝水收集器去变换气冷却器气相出口。另一路进入变换气冷却器的管程与壳程的循环水换热后温度降到40 ℃左右除去冷凝液,与来自冷凝水收集器的变换气汇合后去变脱工段。

8 运行效果

经过技术升级后, 系统阻力由原来的0.20~0.22 MPa降低为0.092~0.097 MPa,达到了预期效果。

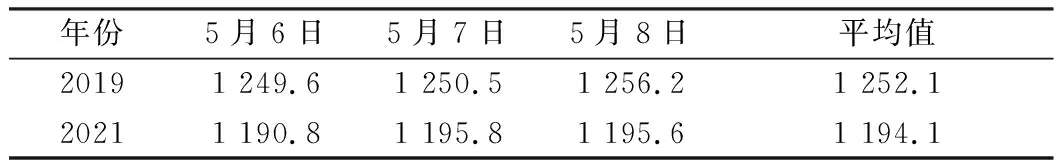

技术升级后,在前系统条件不变、变换出口CO指标不变的情况下,吨氨电耗下降约58 kW·h。改造前后吨氨电耗对比见表3。

表3 改造前后吨氨电耗对比 kW·h

9 结语

在合成氨工艺中,降低系统阻力是控制吨氨电耗的有效途径。通过对全低温变换工艺的认真分析与研究,对变换装置进行升级改造,系统阻力由0.20~0.22 MPa降低为0.092~0.097 MPa,吨氨电耗由1 252.1 kW·h降低为1 194.1 kW·h,达到了预期效果。