共振碎石化技术在公路改扩建工程中的应用研究

2022-03-30宋思捷

宋思捷

摘要 共振碎石化施工技术能够改善原本容易产生反射裂缝的水泥混凝土面板性能,通过将面板均匀破碎的方式使其具备柔性承载力,具有适用范围广、无须养生处理、振动影响小、施工效率高等优势。文章以广东省G220国道某路段为例,对公路改扩建过程中的共振碎石化施工准备工作进行了介绍,分析了共振碎石化施工技术的应用要求,提出了施工质量检测的具体标准,以期为相关单位人员提供参考。

关键词 共振碎石化;公路改造;技术应用

中图分类号 U416.216 文献标识码 A 文章编号 2096-8949(2022)05-0105-03

0 引言

共振碎石化技术能够通过技术手段实现破碎机械与需改造路灯水泥面板之间的共振,将面板破碎为下层嵌锁、上层嵌挤的碎石粒料层,具有粒径小、相邻互补等特点的碎石粒料层能够变得更加稳定,有效规避了水泥板结构存在的接缝位移问题,增强改造路面强度的同时不会对路基造成较大影响,将该技术用于加铺路面,能够有效改进路面存在的反射裂缝问题。

1 工程概况

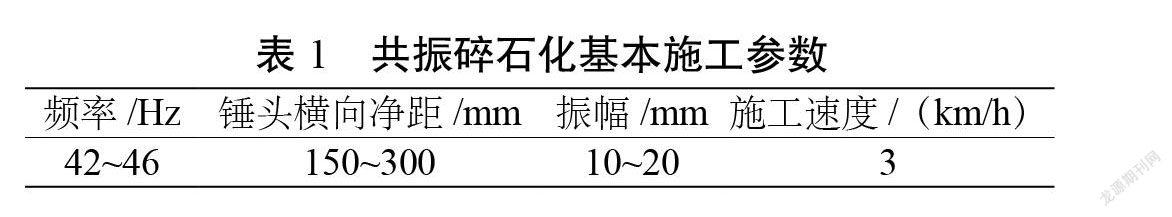

以广东某段G220国道改造项目为例,计划对圩镇路段进行共振碎石化处理,该路段主要为旧水泥混凝土路面板。碎石化施工前,须提前将旧沥青加铺层从旧水泥面板上方铣刨去掉,在此基础上进行共振碎石化处理。计划投入机械手4名,施工管理人员4名(现场负责一人,另三人负责安全和施工管理);计划投入共振碎石机2台,洒水车1辆,压路机2台。碎石化施工中机械施工参数详见表1,参数通过试振获取,特殊路况结合现场情况进行调整。

2 施工准备

路面共振破碎施工期间需要做好天气状况监测工作,避免在降雨天气开展相应施工。为了避免雨水对破碎后路面造成负面影响,施工人员需及时做好压实处理工作,并将透层油喷洒于压实路面之上[1]。为了避免沥青补块或沥青加铺层对共振碎石化施工质量造成影响,须提前将其清除,同时在施工前进行并排取芯或检查坑开挖的方式对机械施工参数进行确定。

2.1 沥青修补块、加铺层清除

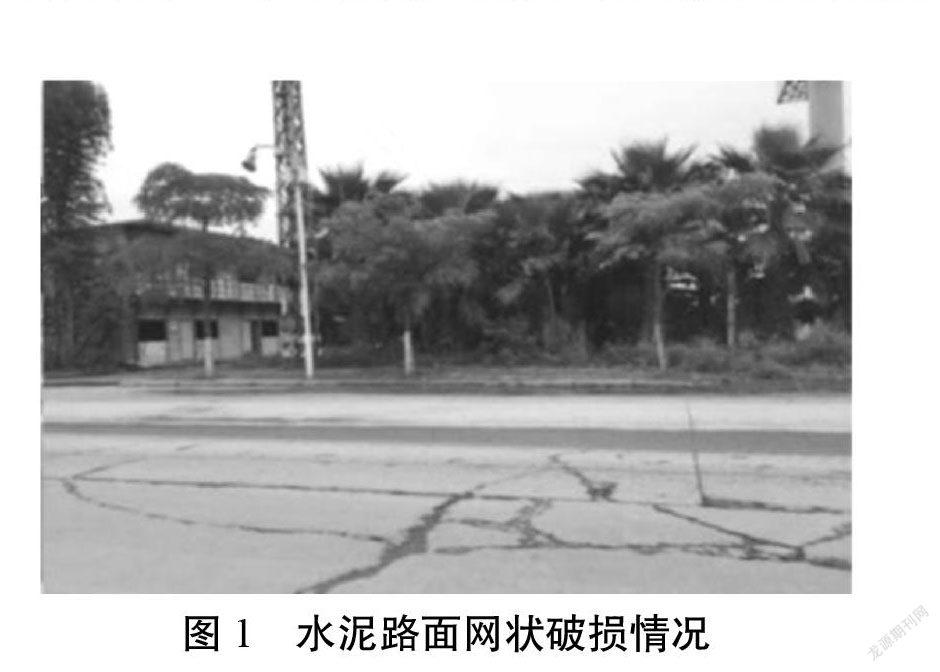

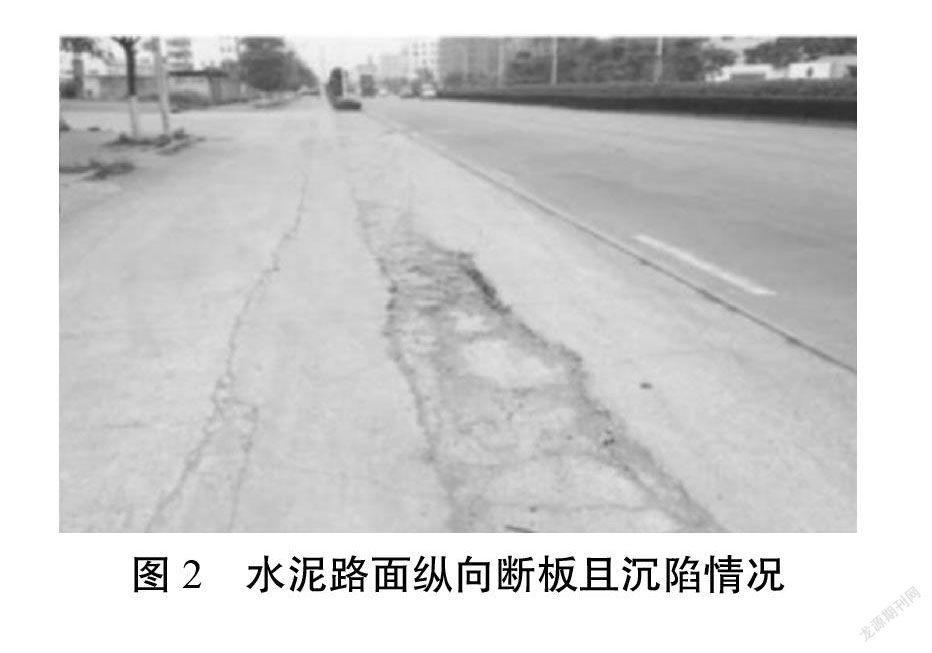

借助铣刨机将混凝土旧路面沥青加铺层清除,借助风镐清除沥青修补块。旧公路水泥板存在唧泥、严重网状破损(如图1)以及纵向断板且沉陷等问题(如图2),须利用C15贫水泥或级配碎石对不低于10 cm深度的坑槽回填,回填C15贫水泥的区域需进行共振碎石化改造。

2.2 机械施工参数检测

机械施工参数检测期间,须选择具有代表性的路段试振,测试长度为200 m,按照单向路幅宽度进行试振。在挖掘检查坑期间,将尺寸控制在长宽各1.2 m且深度为混凝土路面厚度的范围,还可以采取150 mm孔径并排取芯的方式检查,两者检查方式均应在试振区中部开展取芯或挖坑工作,数量应为1~2个。试振完成,将挖掘检查坑遗留的碎料清除,利用沥青碎石或级配碎石回填。检查坑无法满足碎石化施工需求时,重新开挖新的检查坑,在无符合要求检查坑的情况下,对现场情况进行分析验证,对施工参数进行优化调整,避免对共振碎石化施工质量造成负面影响。

2.3 共振破碎施工设备及材料的准备

共振破碎施工期间,施工单位应借助40 Hz共振频率的高频低幅设备开展施工,确保能够满足旧水泥板破碎化的各种频率要求。将吸尘除尘系统加装在共振设备之上,解决共振期间可能产生的扬尘问题。共振破碎后的压实施工期间,借助轮胎压路机或单钢轮振动压路机进行压实处理,确保压路机具有18 t以上的吨位,压实期间借助水车洒水降尘。提前准备石屑或碎骨料材料,石屑或碎骨料材质为石灰石质地,材料中的石粉含量应符合标准,板结碎石表面并提升压实质量,做好水泥板破碎后的弥缝处理工作;准备回填材料处理存在严重坑槽问题的路面。在质量检测方面,施工单位为后续试验检测工作准备取样、回弹模料、筛分试验、回弹弯沉相关设备。

3 共振碎石化施工技术要求

3.1 共振破碎施工

共振破碎施工应从纵缝边缘部位(水泥面板)或者外侧车道边缘部位开始,破碎方向由低向高开展,避免无法有效排除渗透到路面之中的水分。破碎锤头具有0.2 m/条的破碎范围,单条车道可以设置15~18条锤头,控制相邻区域的破碎间隔,避免距离超出单个锤头宽度。现场破碎宽度高于目标水泥面板,为避免原有接缝对路面质量产生负面影响,设置0.1 m以上的破碎宽度处理水泥板搭接的部位[2]。在共振破碎期间,适当调整共振频率处理混凝土水泥板厚度过大或强度过高问题,借助更缓慢的速度进行更高强度的共振,提前对相应路段进行打裂等预处理工作,避免对共振破碎进度造成影响。软弱路基存在含水量高且不易排水等问题,能够影响破碎效率,须提升共振破碎速度,适当缩减激振力和振幅,必要时通过隔行破碎降低施工影响,避免严重破坏水泥板强度。为了避免对路段内相关建筑物造成影响,施工人员监测周边建筑工作状态,及时分析检查异常位移或开裂等问题,确认无误后方可继续开展施工。

3.2 破碎层的清理

碎石层清理采取人工处理方式对条状填料堆积在旧水泥板裂缝、接缝部位问题处理,直接清理干净10 cm以上的碎石化表层碎块。竖向凹地在5 cm以上的區域,借助连续级配碎石回填处理。碎石层中的较大块径借助石屑、石粉等细料填充,填充期间剪除外露部位确保表面平齐。

3.3 碎石化层压实处理

按照初压1次、复压2~3次以及终压1~2次三个阶段开展压实处理施工,碾压期间开展洒水处理工作,将碎石层表面含水量控制在施工标准范围内,保持不低于3 km/h的碾压速度。在平曲线(无超高)与直线路段按照由路肩到中心的方向开展碾压施工;在平曲线(有超高)路段按照由内侧路肩到外侧路肩的方向开展碾压施工。严格按方案标准控制压路机间距,按照100~200 mm的重叠宽度碾压,在振动停止后方可折回。轮胎压路机根据碾压轮宽度控制重叠宽度,具体标准为轮宽的1/3~1/2。大型压路机无法压缩处理的窄小路段,借助振动夯板或1~2 t级别的小型压路机对窄小路段压实处理。

3.4 特殊路段处理

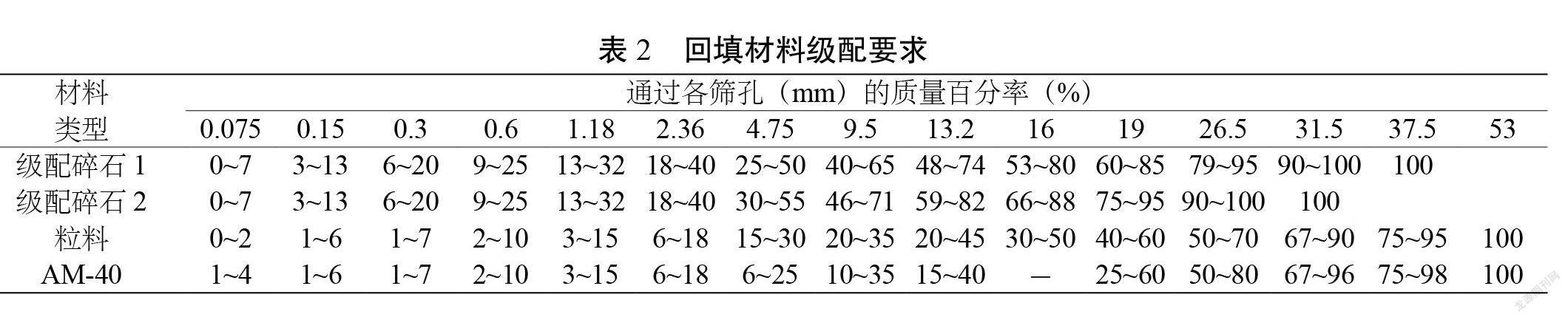

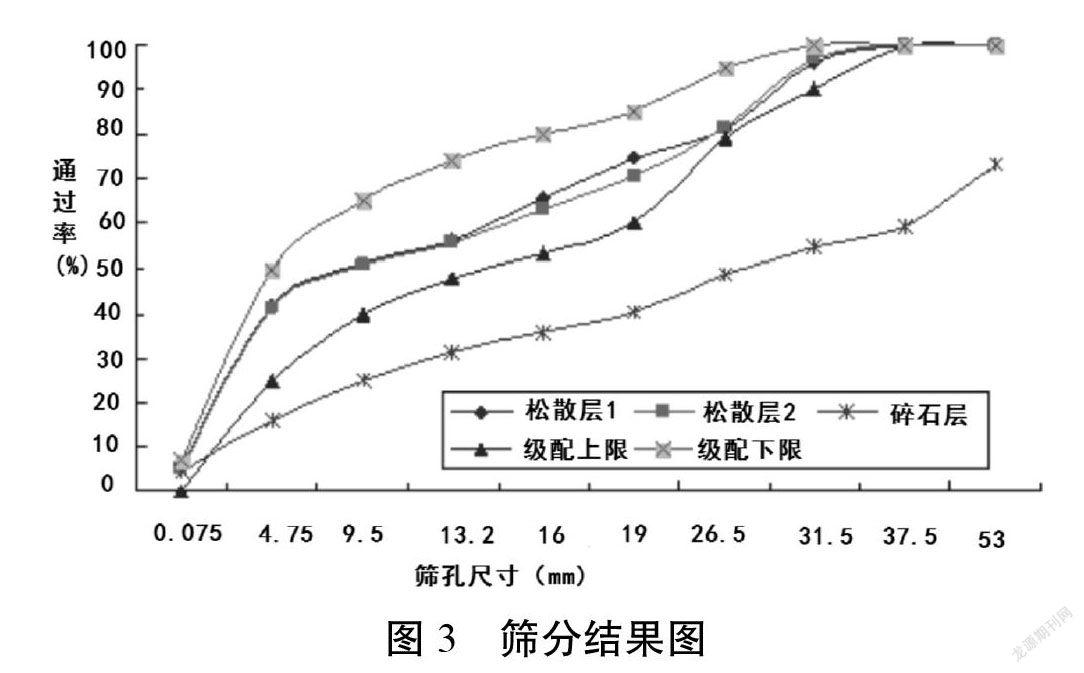

软弱路基存在含水量高且不易排水等问题,此类施工路段须提升共振破碎速度,适当缩减激振力和振幅,采取隔行破碎施工手段避免严重破坏水泥板强度,影响路面运行质量。部分路段存在路面沉陷、翻浆等较为严重的病害问题,施工单位直接破除病害部位水泥板,去除水泥板下方软基,换填路基确保路段质量满足施工标准要求[3]。结合现场施工情况判定具体回填方式,根据设计要求开展施工。零星挖除部位回填工作期间,利用低标号水泥填充下部挖除部位,利用沥青碎石或级配碎石对旧水泥板顶面下方15~20 cm部位回填,材料选取标准详见表2,筛分结果如图3。

對于局部下陷路段,施工单位碾压处理问题路段,借助沥青或级配碎石处理15 cm下陷深度以内的区域;对于下陷更深的区域,施工单位借助水泥材料补强处理挖出碎石层后的下陷区域,强度提升至C15级别,回填至15 cm范围内时借助沥青或级配碎石回填[4]。

对于脱空路段,在共振破碎后开挖回填脱空凹陷部位。碾压处理完成后,破碎层表面可能存在2~10 cm的竖向位移,针对位移问题回填沥青碎石或连续级配碎石;破碎层表面可能存在10 cm以上的竖向位移,针对位移问题在10 cm以下部位借助水泥材料补强处理,在10 cm之内的区域使用沥青碎石或连续级配碎石处理。

4 施工质量控制措施

4.1 碎石化层质量控制

共振碎石化施工完毕后,通过检查坑开挖检测或并排取芯的方式对施工质量进行核查,碎石层粒径质量控制标准如表3所示。

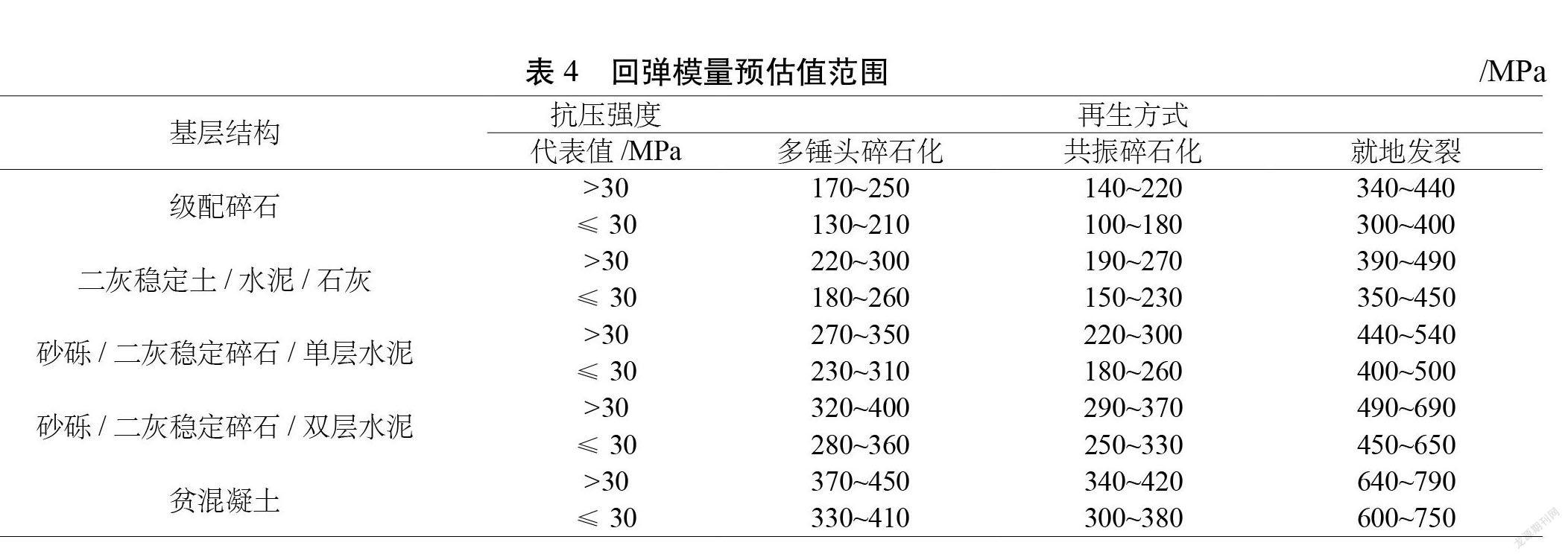

4.2 承载能力

共振碎石化处理之后,路面基层应达到柔性基层的范围,开展承载能力试验检测工作,按标准检测回弹模量,基于每千米至少3个测点的方式对数值进行计算,相关参数标准如表4所示[5]。

5 结语

综上所述,共振碎石化公路改扩建工程施工期间,施工单位需要加强施工过程质量控制,做好施工准备、铺筑试验路段、施工过程中各项技术指标的检验等各项工作,严格按方案和设计标准落实共振破碎、碾压、回填等各项施工,确保公路改造工作有序开展。

参考文献

[1]蔡明祥. 共振碎石化技术在旧水泥混凝土路面改造中的应用[J]. 建筑技术开发, 2021(19): 113-115.

[2]徐韧. 共振碎石化技术在七莘路道路大修工程中的应用[J]. 上海公路, 2021(2): 36-40+66+166.

[3]连少芬. 浅谈共振碎石化在既有水泥混凝土路面改造设计中的应用[J]. 四川水泥, 2021(4): 347-348.

[4]龚丹芳. 维修改造公路工程项目共振碎石化技术要点分析[J]. 科学技术创新, 2021(24): 140-141.

[5]张小波. 旧水泥混凝土路面改造工程中共振碎石化技术的应用[J]. 交通世界, 2020(18): 146-147.