胜利油田油气生产物联网平台的建设与应用

2022-03-29张峰,刘骏,田宁

张 峰,刘 骏,田 宁

(中石化胜利油田分公司信息化管理中心,山东 东营 257000)

物联网是指通过信息传感设备,按照约定协议,把任何物品与互联网连接起来,进行信息交换和通信,以实现智能识别、定位、跟踪、监控和管理的一种网络,它是在互联网基础上延伸和扩展的网络[1]。1998年美国麻省理工学院创造性地提出了当时被称作EPC系统的“物联网”的构想[2]。2005年11月17日,在突尼斯举行的信息社会世界峰会(WSIS)上,国际电信联盟(ITU)发布了《ITU互联网报告2005:物联网》,正式提出了“物联网”的概念[3]。近年来物联网技术飞速发展,已经形成了与工业生产深度融合的局面。

油气生产物联网是物联网在油气生产行业应用的延伸,通过信息传感设备将油气生产工业控制系统,乃至整个生产环节的参数和控制连接在一起。

1 建设与应用

1.1 建设情况

1.1.1 建设目标和范围

胜利油田按照制定的统一技术、协议,通过智能识别、可靠传输和实时态势感知等技术,将油田陆上114个管理区,35 000余口油水井,540个站库的工控设备采用物联网技术管控实现全覆盖,实现41万台设备的在线物联管理。在油气生产物联网平台集中展示、分析和运维,实现“让所有设备永不脱离管理者视线”的目标。

1.1.2 技术路线

胜利油田按照构建生态物联网的理念,从初期对设备和系统进行了顶层设计,对建设、应用、运维提出了一体化建设构想,按照“十统一”标准,研发了设备运维管理模块,依托设备物联网技术通过PCS系统,实现管理目标。

1.1.3 主要应用技术

(1)物联设备识别技术。a.智能设备标识。智能设备是内置MCU芯片的设备,如有线仪表、无线仪表等。设备信息写入芯片,通过通讯实现设备的自动识别。b.非智能设备标识。非智能设备是没有MCU芯片的设备,如开关电源、接触器等。通过二维码与关联智能仪表信息绑定实现设备自动识别。

(2)物联设备自组网技术。为实现各类不同设备用同一“语言”进行“交流”,胜利油田研究制定了35项专有通讯协议,对公有协议进行融合和扩展,实现更加广泛和高效的互联功能。针对油田物联设备的多样性和复杂性,以及应用场景的不同,通过大量试验优选国内外主流工业控制网络技术,如:Zigbee、4G蜂窝网络、RS485/HART、以太网等,进行优化组合、创新研究,实现不同场景数据通讯安全、稳定、经济以及高效。

(3)物联设备通信技术。优化完善SCADA系统功能,在IOServer和DataRouter模块对电子标签进行处理,实现物联设备信息的采集、控制及转储。

(4)工控设备物联管控技术。对油田工控网络、感知设备、自控仪器仪表的运行状态进行实时监测。实现链路、感知设备的自动巡检与记录、故障设备的准确定位、故障的报警预警及推送及资产展示统计等功能。协助现场运维人员及时发现并且定位故障点,掌握故障点的影响范围,加快处理故障的时间。工控设备物联管控范围包含:前端的摄像头、仪器仪表、RTU、PLC、OPC服务器;网络传输中端的交换机、无线网桥;服务安全后端的网闸、单向导入、工业防火墙、数据库服务器、应用服务器后端程序的中间件监控。将工控设备物联信息与物联感知平台进行整合,对数据分种类、分功能进行数据处理和挖掘分析,实现了“一个平台,E网打尽”。

1.2 应用情况

1.2.1 应用实现的指标

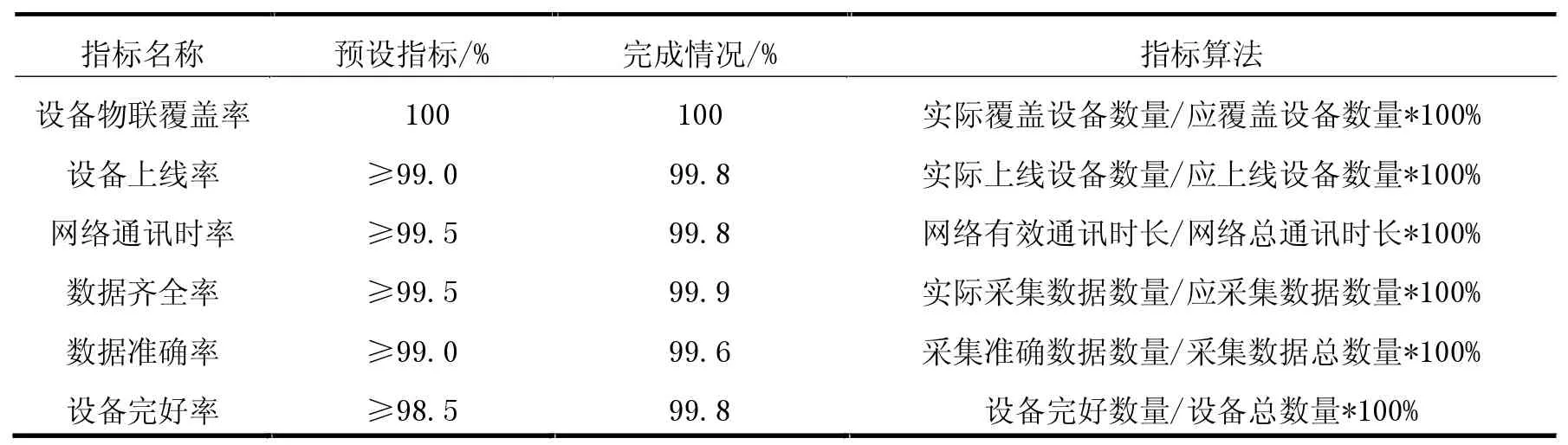

胜利油田基于油气生产物联网平台,利用物联网技术对油田工业控制系统设备设施进行管控,实现了预定指标,取得良好效果,见表1。

表1 胜利油田油气生产物联平台应用实现指标

1.2.2 应用效果

胜利油田在生产信息化建设的同时,不断探索和应用物联网技术,目前,工控设备物联网技术正式进入规模应用阶段。

(1)物联技术实现了工控设备的自动量化考核。a.实现了设备的e化管理,助力设备运行质量动态跟踪;b.实现了产品质量自动跟踪评价,助力物资采购质量最优化;c.实现了设备运维管理的自动量化考核、层级管理,助力运维效能最优化。

(2)设备物联网技术支撑了生产信息化系统高效运行。a.通过物联网技术,物与物、物与网、物与人的有机联动实现了设备全生命周期在线管理;b.实现设备的预防性维护,预测性维修,被动维修变主动维护,设备故障率降低,设备使用寿命延长;c.实现设备在线精准统计考核,支撑了油气生产信息化运行指标,齐全率、准确率均在99.6%以上,稳居中石化生产信息化指标排名第一。

2 成果介绍

2.1 主要成果

2.1.1 技术成果

研发了基于PCS系统的物联管理模块,进行数据的挖掘与融合,业务层面系统围绕三级工控设备物联管理核心业务设计,主要包括监控管理业务、设备运维业务、软件运维业务、运维评价及知识共享等业务内容,实现全面感知,在线管理。

监控管理业务:包括工控设备运行情况、软件系统运行情况、网络视频情况监控。监控采集参数与异常指标报警及实时分析。辅助指挥中心管控人员、运维管理人员实现实时监控与运行管控。

设备运维业务:实现厂区两级运维管理岗位及现场专业化队伍等岗位的运维工作协同、运行联动。结合建设单位的运维应用需求,规范自动化运维管理流程,实现以事件管理为主线的问题处理流程,完成设备故障报警、接收、处置、完结闭环管理、节点跟踪、超时提醒。自动统计设备运行时间、故障频次、维修时长等关键指标,自动统计运维月报、人员工作量信息等关键情况,为后期产品评价及集成商、供应商评价提供参考数据。

运维考核评价、知识共享业务:结合设备运维、软件运维业务采集数据为基础,实现对产品、服务商等的在问题频次、解决效率、解决质量等方面的自动统计,辅助运维管理决策;建立运维技能与经验分享的运维知识库,实现运维知识的共享。

2.1.2 应用成果

(1)一切设备上平台。胜利油田工控系统41万台前端设备,通过物联网技术应用,已全部接入平台进行管控,通过一个平台实现采集与控制、数据传输、物联网网络及设备管理、生产运行管理的功能。运行中以工作流程为导向、生产业务为主线、队伍建设为重点、提升素质为关键、完善制度为基础、评价考核为抓手,保障工控系统设备设施运行完好、稳定可靠,生产数据采集齐全、准确及时,工控网络运行畅通、安全高效。数据采集齐全率、准确率达到99.6%以上。

(2)物联网技术助力运行维护。工业控制系统运行,运维问题是核心问题,物联网技术通过技术诊断和流程管理有效地助力了运维工作的开展。以孤岛采油厂为例,工单平均用时从最初的86 h,减少到31 h。通过设备台账、设备标识、实时数据、历史数据及运维资料等多维数据融合,实现“设备异常报警预警、故障提前预判”,“问题点及时发现,准确定位”的功能,为高效运维、快速处置提供了技术支撑。通过运维过程工单化、流程化、标准化管理,生产信息化运维效率大幅提升,2019年,通过维修、维护工单共解决软件运维问题3 035个,设备运维故障45 098个,运维处置效率与维修质量得到有效提升。油水井工控设备运维费用由4 000元/年,降低到3 400元/年,减少了15%运维费用。

(3)实现自动考核评价。基于物联技术建立了系统运行指标考核、产品评价等考核体系,由系统自动量化生成,构建全面、客观、公正的考核评价体系,开发单位、供应商和运维商的责任主体得到有效落实,有力保障了系统的运行和产品质量的控制。系统运行指标涵盖系统运行和数据采集2大类12项评价指标,其中数据采集齐全率等6项指标纳入信息化工作月度考评,5项指标纳入油田“三基”工作风险管控责任考核。指标数据层层穿透,责任落实到岗位,考核管理到个人,开发单位依据系统运行指标对各管理区生产信息化运维工作进行考核,管理区将指标数据与人员绩效挂钩,充分调动人员工作积极性,有效提升了基层生产管控能力和生产效率。产品评价指标根据运维数据自动生成,实现所有产品交货验收、售后服务、技术与质量的量化打分,保证了产品评价的全面、客观、公正。2019年,累计评价89万余件产品,产品合格率为99.2%。经专业技术人员鉴定,其中3家产品供应商的3项产品确定为不合格产品,并做出终止采购合同、扣罚风险保证金等处罚,2019年不合格产品的数量和种类较往年大幅降低,同时产品供应商售后服务也更加及时到位。

2.2 效益分析

2.2.1 经济效益

胜利油田应用油气生产物联网平台从减少运维人员、节约运维费用、延长设备使用寿命等方面对2017和2018年相关成本费用进行测算,节约成本开支合计22 706万元。

(1)优化运维人员配置。2014年至2017年共投产油气生产信息化项目77个,完成油水井建设20 568口,配置运维人员723人,物联网技术推广后,运维人员344人;2018年全面完成油气生产信息化建设工作,总计完成26 526口油水井建设,因物联技术推广应用,运维人员按推广前需配置900人左右优化到452人,并保持高质量运行。

(2)节约运维费用。胜利油田已建成生产信息化项目于2016年陆续开始发生运维费支出,根据ITSS(国家标准化管理委员会)的运维服务取费标准,其中对硬件设备、基础环境相关设备的修理费约为总投资的7%(国网参考值)。根据按照该标准测算,硬件基础环境运维费用2017年约为14 000万元,2018年约为18 000万元。通过油气生产物联网平台应用,对各单位年实际发生运维费统计分析,实际发生运维费为4 000元/井(站库运维费折算到油水井运维费中),2017年节约运维费5 572.8万元,2018年油田完成26 526口油水井建设,节约运维费7 389.6万元。

2.2.2 延长设备使用寿命

通过物联实时感知,人防变预防,提前维护维修,优化设备使用效率,提高设备运行质量,延长设备使用寿命。以油井控制柜为例,平台使用寿命从5年延长至7年。生产信息化设备投资约12亿,根据2016-2017年出保的数十个管理区实际发生费用进行测算,每年更新费用由2.4亿降为1.7亿,测算年节约费用7 000万元。

2.2.3 管理效益与社会效益

(1)设备物网联技术的成功应用保障了油田工业控制系统运行的可靠、稳定,提升了设备管理水平、应用水平,减轻了现场人员劳动强度。

(2)物联感知平台为下一步与国内石油行业以及其他企业、产品和设备供应商、高等院校、科研机构、专业服务提供商等安全共享设备信息资源,为协同制造、生产能力共享奠定了基础。

(3)符合国家“两化”融合的要求,物联网技术提升了油田生产信息化建设技术水平,为油田新型采油管理区建设提供了有效支撑。

3 结束语

经过近年油气生产物联网技术的发展,和国内外油气生产企业物联网技术应用表明,油气生产物联网技术正在颠覆油气生产企业传统的生产管理模式,持续开展油气生产物联网技术探索和实践,不断打造信息化环境下的新型能力,可以为建设实时感知、全面协同、主动管理、整体优化的智能油田提供技术支撑,为油气生产企业提高生产效率和保障企业绿色安全生产提供有力技术手段,为油气生产企业高质量发展奠定坚实基础。