装载机摆动支架车加工专用夹具的设计

2022-03-29张南媚

张南媚

(安徽文达信息工程学院 机械与汽车工程学院,安徽 合肥 230000)

装载机摆动支架是用来支撑和固定装载机铲斗的一个重要零部件,一般通过螺杆与铲斗底部固定连接,摆动支架中间的圆塔与轴承座连接以传递转矩。

现在市面上存在多种不同型号的装载机,且需求量不断增加,因此对摆动支架的要求也越来越高。以往装夹摆动支架的专用夹具,每一种夹具只能装夹一种规格的摆动支架,加工效率低,通用性差,加工工件尺寸固定化,不适合大批量生产,远远达不到市场需求。现根据实际工件尺寸以及加工要求,设计一款新型的专用夹具,通过定位元件的多种组合,实现一种可加工多种相近规格工件的专用夹具,以满足市场需求。

1 摆动支架分析

1.1 摆动支架的结构

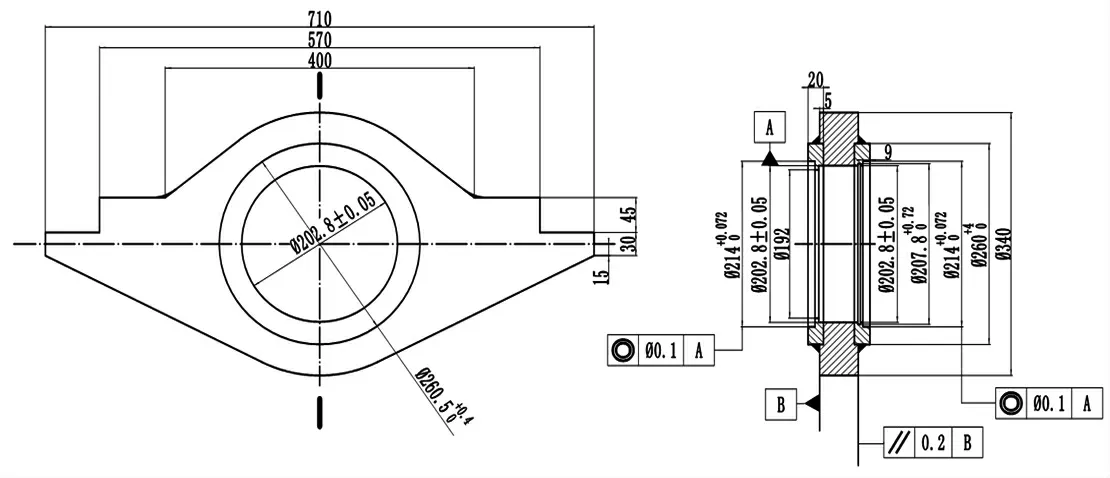

某种型号装载机摆动支架(摆动支架分为前摆动支架和后摆动支架,整体外形一样,但尺寸规格有所不同)由支撑板、左右圆塔、肋板以及垫块组成。支撑板和垫块采用的材料是Q345(低合金高强钢),左右圆塔和肋板采用的材料是Q235A(碳素结构钢)。摆动支架各部件之间采用焊接成型,具有结构刚度大、整体性能好等优点。此次所加工的是支撑板与两个圆塔焊接成型的工件,结构如图1所示。

图1 装载机摆动支架支撑板和圆塔工程图

1.2 摆动支架的工艺分析

此工件是装载机摆动支架的一部分,是支撑板和两个圆塔通过焊接工艺焊接成型的工件。在加工过程中,要保证工件的尺寸误差和几何公差,必须要有合理的加工工艺路线。表1为摆动支架的加工工序。

表1 摆动支架加工工序

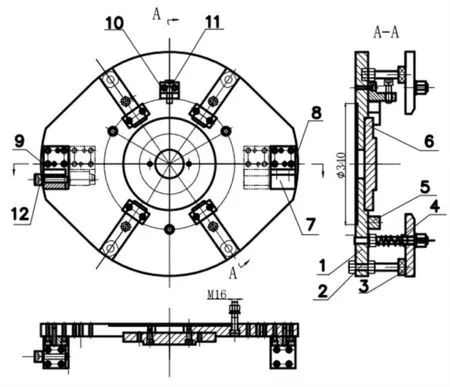

设计此夹具的目的是完成工序5与工序6的内孔及端面加工,夹具以支撑板平面为定位基准面。根据加工要求,设计加工过程为:装夹定位→车右圆塔内孔及端面→反面装夹定位(加定位芯轴)→车左圆塔内孔及端面[1-3]。

2 夹具的设计

2.1 夹具的结构设计

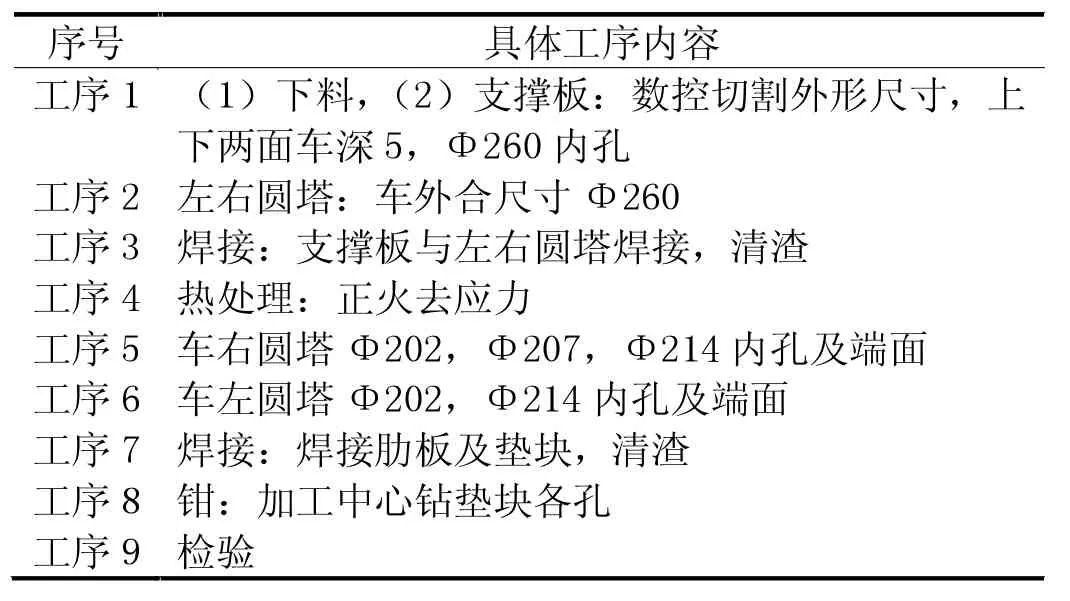

针对已有的装载机摆动支架专用夹具,生产效率不高,通用性不强等问题,现在设计一款新的专用夹具。如图2所示,可以看到夹具体1固定在三爪卡盘座上(夹具体相当于三爪卡盘,与三爪卡盘座用螺杆连接),起到整体支撑作用,与各零部件采用螺栓连接;并且定位支撑块7、9、10用来装夹工件,位置可根据工件的实际尺寸在一定范围内活动,装夹与拆卸方便;平面定位垫块5可定位工件50 mm的厚度方向基准;压板3的作用是为了夹紧工件,使工件受力均匀,限制其一定方向的滑动;压板顶杆2和压缩弹簧4是给压板一个支撑作用;定位芯轴6的作用是为了保证夹具在二次装夹时,工件的定位精度;可换定位块8的作用是为了防止工件与定位支撑块之间的磨损,造成工件的尺寸存在误差,减小不必要的损失。专用夹具的零部件材料都选择45号钢,具有较高的强度和较好的切削加工性,生产加工时能承受多种力度的作用[4-5]。

图2 装载机摆动支架专用夹具的结构

2.2 夹具的定位和装夹

定位基准的选择是影响工件加工质量的重要因素。选择定位基准时要保证工件的加工精度和装夹方便,依据基准重合原则和基准统一原则,且工序不同,选择的基准不同,此夹具可以完成两道加工工序。

第一道加工工序,以支撑板的底面作为定位基准面,4块压板靠压板顶杆给予支撑,用螺杆夹紧固定,端面刀车右圆塔端面,内孔车刀车阶梯孔Φ202.8 mm、Φ214 mm以及沟槽Φ207.8 mm,如图3(a)所示;第二道加工工序,以支撑板的顶面作为定位基准面,因第一次装夹时加工的尺寸精度较高,当加工第二道工序,需在右圆塔内孔加Φ260 mm的定位芯轴(与夹具体配车间隙为0.01~0.02),保证定位精度,减小误差,端面刀车左圆塔端面,内孔车刀车阶梯孔Φ202.8 mm、Φ214 mm以及沟槽Φ192 mm,并铣左圆塔端面以达到尺寸和精度要求,如图3(b)所示。

图3 专用夹具装夹示意图

在机械加工过程中,为保证工件定位时所确定的正确加工位置,防止工件在切削力、惯性力、离心力及重力等作用下发生位移和振动,一般机床夹具都应有一个夹紧装置以将工件夹紧。为了防止长期使用的磨损和定位偏差,定位支撑块部位设计有可换定位块,随时更换并对定位进行校正,减少了加工误差,延长了夹具的使用寿命,并在一定程度上保证工件的加工精度[6-7]。

2.3 夹具的设计特点

根据夹具的结构和实际加工的过程,我们可以得知此夹具存在以下优点:

(1)第一道与第二道工序同用一个夹具体,减少了加工误差,保证了加工精度。(2)根据定位支撑块的可活动性,其通用性强,可使用于多种规格零件的前后摆工序加工。(3)各部件通过螺杆连接,方便装拆,定位简单。(4)球头螺杆用来调节夹紧力,起到定位和保证加工尺寸稳定的作用。

当摆动支架长度方向的尺寸从规格为710 mm变为550 mm时,只需要将夹具上的定位支撑块7、9移动到正确位置即可;当摆动支架圆塔的内孔直径变化时,只需要装夹不同规格的定位芯轴即可(共有4种规格的定位芯轴)。根据支撑板长度方向的尺寸和圆塔内孔直径,组成6种不同规格的摆动支架;而此专用夹具只需要移动压板3,定位支撑块7、9、10,更换定位芯轴,就可以同时满足6种不同规格的摆动支架的装夹加工[8]。

3 生产应用

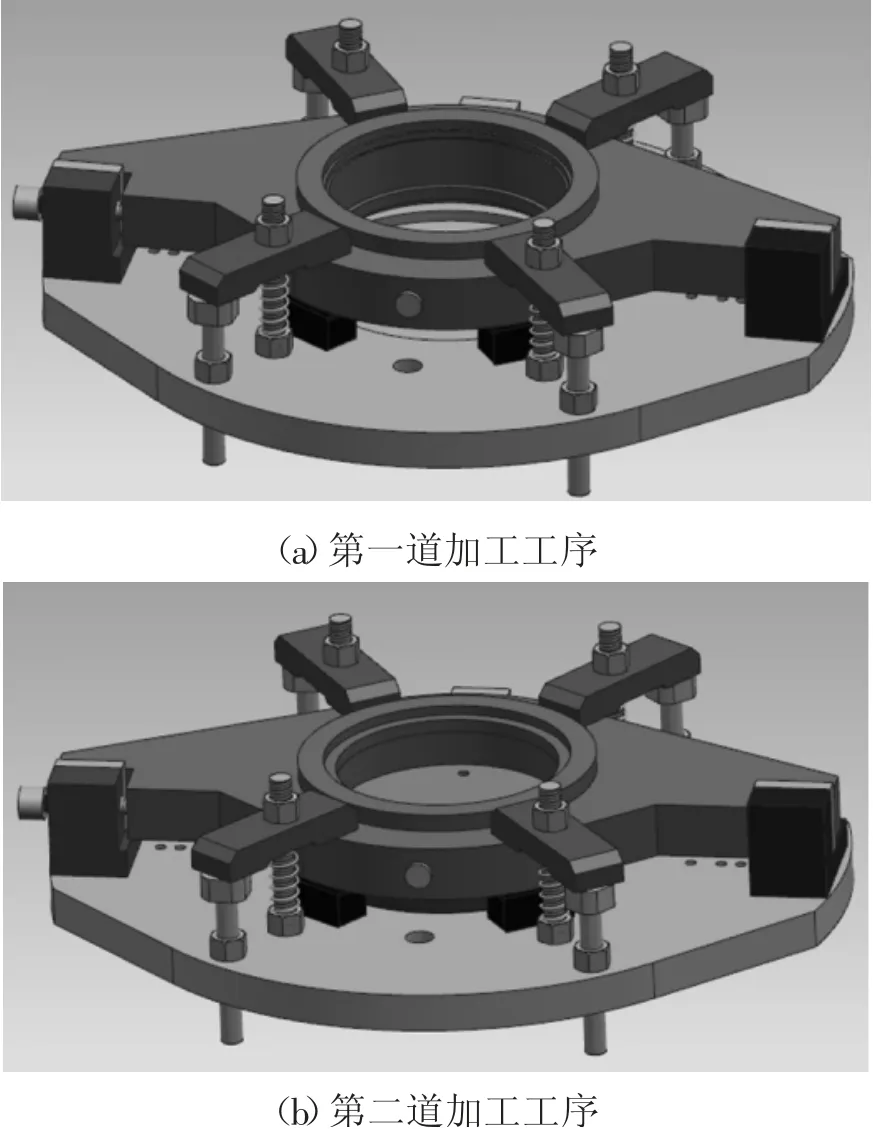

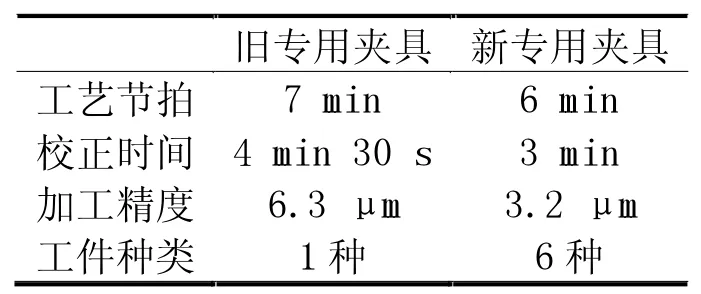

设计制造出的专用夹具目前已应用于实践加工生产中,如图4所示。经检测,加工出的摆动支架结构尺寸和几何公差满足精度要求,加工尺寸稳定性得到提高,减少了不合格产品的数量,达到批量生产的目的。是两款专用夹具的性能要求和指标的对比,见表2。

表2 两款专用夹具性能和指标的对比

图4 专用夹具实体图

4 结束语

本夹具是针对装载机摆动支架特点设计的一款新型专用夹具,它可以快速更换加工工件,可装夹多种规格的工件,实现大批量生产,快速装夹,加工效率高,定位精度准确。同时该夹具的设计思路对于同类型产品的夹具设计具有重要的参考和借鉴意义,具有一定的通用性,在实际生产中有很高的实用价值。