2种脂肪酸甲酯烯烃交叉复分解制备长链终端烯烃化学品的对比研究

2022-03-29黄元波舒恒毅郑志锋刘守庆马海龙

黄元波, 舒恒毅, 郑志锋, 刘守庆, 马海龙, 李 豪

(1.集美大学 海洋装备与机械工程学院,福建 厦门 361021; 2.西南林业大学 材料科学与工程学院,云南 昆明 650224;3.林业生物质资源高效利用技术国家地方联合工程研究中心;西南地区林业生物质资源高效利用国家林业和草原局重点实验室,西南林业大学,云南 昆明 650224; 4.厦门市现代农业生物质高值化技术重点实验室(厦门大学);福建省生物质高值化技术工程研究中心(厦门大学);厦门大学 能源学院,福建 厦门 361102)

1 实 验

1.1 原料、试剂与仪器

油酸甲酯(MO,纯度99%),亚油酸甲酯(ML,纯度97%),烯丙基三甲基硅烷(纯度98%),二氯甲烷(纯度99.9%),2-甲氧基丙烯(纯度95%),氯乙烯,丙烯醇,烯丙基缩水甘油醚,苯乙烯,乙酸烯丙酯,丙烯腈,丙烯酸甲酯,丁香酚,十四烷(纯度99%),均购于阿拉丁化学试剂公司。第一代Grubbs催化剂(C1)、第二代Grubbs催化剂(C2)、第二代Hoveyda-Grubbs催化剂(C3)和第一代Hoveyda-Grubbs催化剂(C4)购自百灵威科技有限公司。油酸甲酯与亚油酸甲酯贮存于-5 ℃,催化剂和其他烯烃底物储存于5 ℃。

ZNCL-GS智能加热磁力搅拌器;SHZ-D(Ⅲ)型循环水式真空泵;RE-2000A型旋转蒸发仪;V3491双排管;GC7090Plus气相色谱仪,中国浙江福立公司。

1.2 烯烃复分解反应

反应通过双排管技术在氮气保护下进行,反应溶液均在手套箱中配制,称取一定量(0.1%~3%,以原料脂肪酸甲酯物质的量计)的催化剂至史莱克试管,随后加入0.2 mmol脂肪酸甲酯、一定量(n(脂肪酸甲酯) ∶n(烯烃)=1 ∶1~1 ∶20)烯烃底物和3 mL二氯甲烷(含0.01 g十四烷)。将试管从手套箱中取出连接至双排管在一定温度(0~50 ℃)下搅拌一定反应时间(10~120 min),收集产物使用带有FID检测器的气相色谱仪(GC-FID)进行分析。

1.3 分析方法

1.3.1GC分析 气相色谱(GC)表征使用RB-5毛细管柱(30 m×0.25 mm×0.25 μm),火焰电离检测器(FID)检测组分。进样口温度250 ℃,检测器温度270 ℃,柱箱升温程序如下:初始温度60 ℃,保持5 min,以20 ℃/min升温至220 ℃并保持10 min。分流比为30 ∶1,载气为氮气。用面积归一化法及校正因子对产物及原料定量。

1.3.2校正因子及产率计算方法 通过查阅各物质的有效碳数表计算目标产物1-癸烯(CM1)、 1-庚烯(CM2)、 9-癸烯酸甲酯(CM3)与原料MO、ML相对于内标物十四烷的校正因子(f),通过面积归一化法可得到较精确的产率和转化率。由气相色谱仪分析结果计算得到MO、ML转化率和CM1、CM2、CM3产率,计算公式如下:

φ=1-(Si×fi×m0)/(S0×mi)×100%

(1)

Y=(Sj×fj×m0)/(Mj×ni×S0)×100%

(2)

式中:φ—转化率,%;Y—产率,%;Si—原料(MO、ML)的峰面积;fi—原料的校正因子;m0—初始加入的十四烷质量,g;S0—内标物的峰面积;mi—原料初始质量,g;Sj—产物(CM1、CM2、CM3)的峰面积;fj—产物的校正因子;Mj—产物的相对分子质量,g/mol;ni—原料物质的量,mol。

2 结果与讨论

2.1 脂肪酸甲酯的自复分解反应筛选催化剂

通过原料MO和ML的自复分解反应[12]考察4种典型烯烃复分解商业催化剂的活性(图1)。

图1 4种常用高效烯烃复分解催化剂

反应在室温下进行,反应时间为20 min,催化剂用量为1%,结果如下:当催化剂为C4时,MO和ML的转化率较低分别为12%和14%;催化剂为C1时MO和ML的转化率均为0;催化剂为C2时,MO和ML的转化率分别为68%和84%;催化剂为C3时,MO和ML的转化率分别为69%和94%。由数据可以看出,C2和C3在该体系下催化效率较高。对比结构可知,第一代Grubbs催化剂(C1)具有两个三环己基膦配体,当配体离去时,催化剂形成络合空位,MO和ML中的亲核基团氧原子有了进攻空间,催化剂结构被破坏,失去催化能力。第一代Hoveyda-Grubbs催化剂(C4)在C1的基础上将一个三环己基膦配体置换为一个氧异丙基螯合配体,当氧异丙基配体离去,催化剂虽然具有络合空位,但其空间与电子效应不利于氧的进攻,只有当三环己基膦配体离去才会被氧进攻,由于两个配体解离速率不同,只有少量的催化剂未被破坏,因此只观察到少量的MO和ML转化。C2和C3具有的富电子基团氮杂环卡宾配体能在催化剂的配体解离后,保护中心金属不易受到原料中氧原子进攻其络合空位[6,13-14]。对比相同催化剂下MO和ML的转化率发现,ML转化率明显高于MO,这是因为ML上的两个双键会形成更多的自复分解产物,促使反应向右进行,达到反应平衡时的转化率更高。故后续烯烃复分解反应以C2和C3作为催化剂进行研究。

2.2 脂肪酸甲酯烯烃交叉复分解反应过程分析

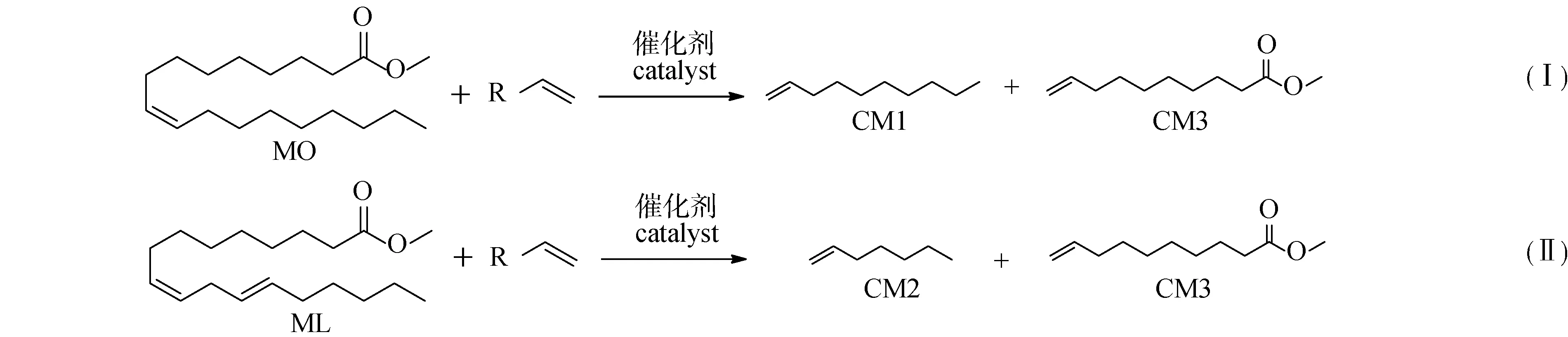

原料MO和ML与终端烯烃底物的交叉复分解(CM)反应过程如图2所示。

Ⅰ.MO; Ⅱ.ML

1.1-癸烯α-decene; 2.9-癸烯酸甲酯methyl 9-decnoate; 3.十四烷tetradecane; 4.油酸甲酯methyl oleate;

2.3 不同条件对2种脂肪酸甲酯烯烃交叉复分解反应的影响

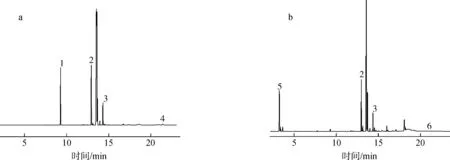

2.3.1烯烃底物与催化剂类型 具有不同化学基团的短链液体烯烃化合物成本较低、易获取,是本反应中理想的底物。不同短链烯烃底物对反应的影响效果差异较大,为寻找有利的底物,本研究选取10种不同基团的短链烯烃,它们分别与重要的化学基团(卤素、羟基、氰基、羧基、醚、苯环等)相连而成。采用C3为催化剂,摩尔分数1%,按1.2节操作,分别催化0.2 mmol MO、ML与2 mmol烯烃底物进行的烯烃交叉复分解反应,在0 ℃下反应20 min,结果见表1。

表1 不同底物对2种脂肪酸甲酯烯烃交叉复分解的影响(C3为催化剂)

由表1可知,除了底物为氯丙烯时,MO转化率(58%)高于ML(49%),其余9种底物的结果均为ML的转化率高于MO,乙酸烯丙酯为底物时两者转化率相差最大,ML转化率为96%,MO为48%,这是因为ML生成的产物更多,反应易向右进行,转化率更高。对比目标产物产率发现,以2-甲氧基丙烯为例,尽管MO转化率为43%,ML转化率为62%,但未观察到目标产物产率,类似底物共有5种(2-甲氧基丙烯、丙烯酸甲酯、烯丙基缩水甘油醚、丙烯醇和丙烯腈),推测该5种底物使反应向副反应方向进行从而不利于目标产物的生成;其余5种底物均观察到MO的目标产物产率高于ML,以氯丙烯为例,原料MO的CM1和CM3产率均为14%,ML的CM2和CM3产率分别为4%和6%。从各自原料来看,以获得产率最高的底物丁香酚为例,发现CM1产率均略高于CM3,而CM2均低于CM3,除丙烯酸甲酯(产率相差1个百分点)外,其他9种底物均满足这一规律。对比不同底物结果,除了丁香酚、苯乙烯外,其余底物获得的目标产物产率并不理想。由上可知,底物对反应的进行方向有显著影响[15],而催化剂种类对反应是否发生有决定作用。因此,本研究继续采用高效的催化剂C2催化反应以考察催化剂种类对反应的影响程度和差异。

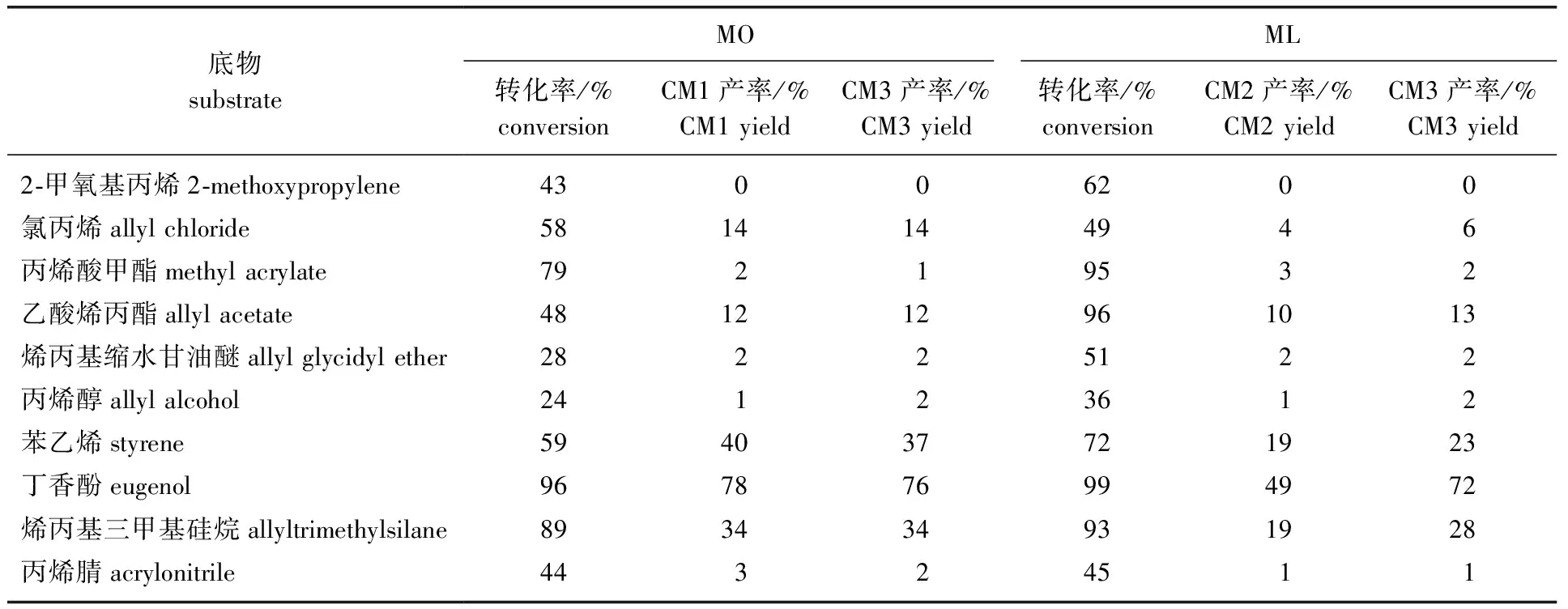

在与催化剂C3相同的催化条件,以C2为催化剂探究烯烃底物对烯烃交叉复分解反应的影响,结果见表2。由表2可知,对于原料转化率,10种底物都满足ML转化率高于MO的规律,相差最大的是烯丙基缩水甘油醚,ML和MO转化率分别为42%和22%,最小的是丁香酚分别为97%和99%,造成以上差距是两种原料的结构差异导致的。对于目标产物产率,以2-甲氧基丙烯为例,MO和ML的转化率分别为60%和76%,目标产物产率仍不超过5%,在产率同样未超过5%的其它底物中(同C3)均观察到相似结果;对有利于目标产物生成的底物,以丁香酚为例,MO的CM1和CM3产率分别为58%和66%,低于ML的CM2(78%)和CM3(68%),该结果与C3为催化剂时相反,这表明不同催化剂种类适用于不同的原料,即催化剂C3较适于原料MO,而C2适于ML。

表2 不同底物对2种脂肪酸甲酯烯烃交叉复分解的影响(C2为催化剂)

以上分析说明,原料转化率的差异主要取决于原料MO与ML的结构,底物烯烃是影响反应方向的主要因素,丁香酚较有利于目标产物生成,催化剂C2较适于原料ML而C3适于MO。在较适宜的条件下,原料转化率和目标产物产率分别可达到95%及65%以上。为获得较高MO转化率和目标产物产率,选用丁香酚和较优的催化剂进行后续考察(即MO选用C3催化剂,ML选用C2催化剂)。

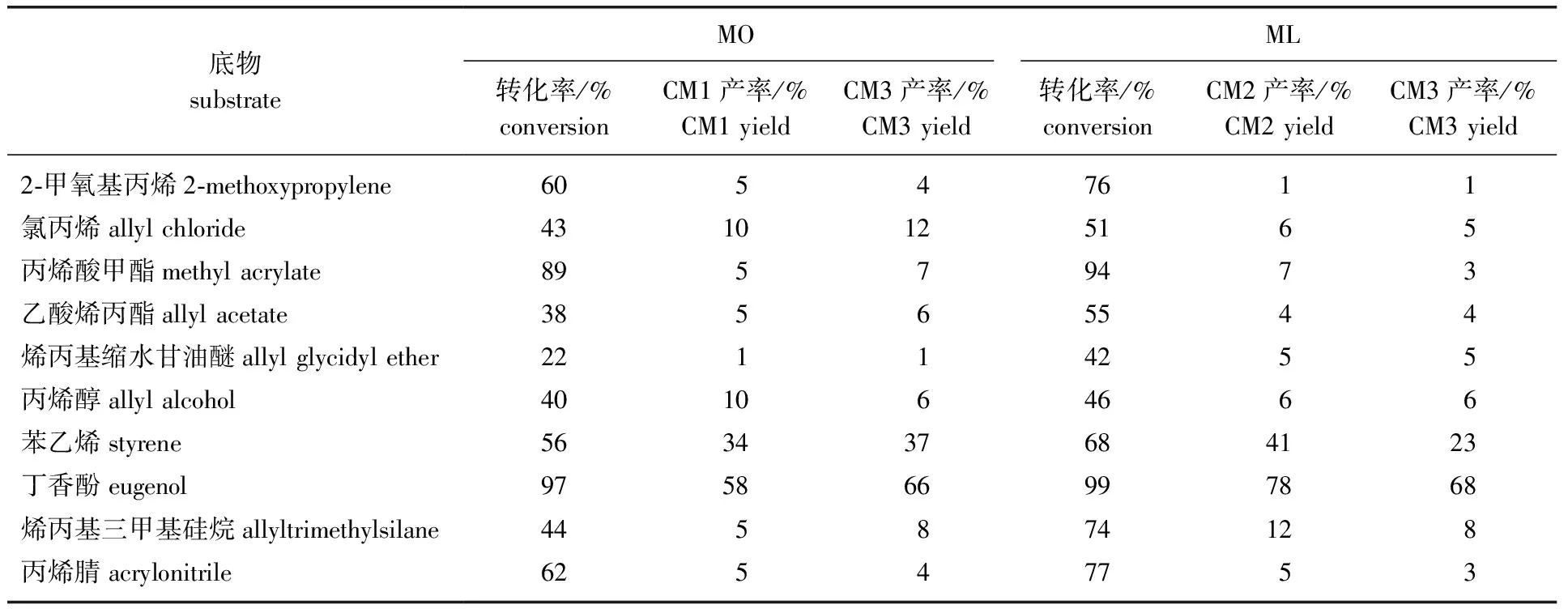

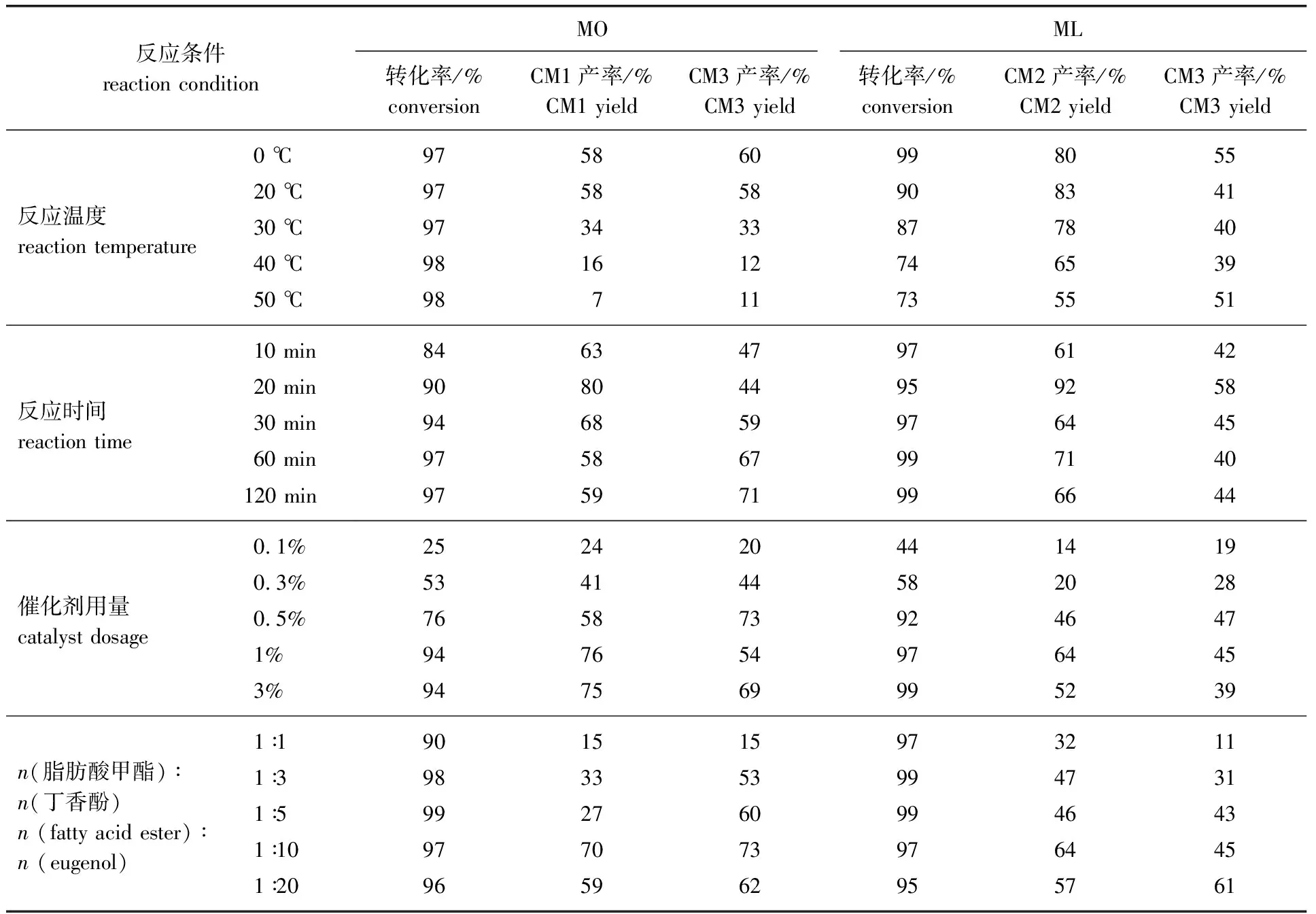

2.3.2反应温度 在催化剂摩尔分数1%,0.2 mmol脂肪酸甲酯、n(脂肪酸甲酯) ∶n(丁香酚)=1 ∶10,反应时间20 min下,考察反应温度对烯烃交叉复分解反应的影响,结果见表3。由表可知,当原料为MO时,温度影响较小,MO转化率始终保持在97%以上;当原料为ML时,ML转化率随温度上升而下降,从0 ℃时的99%下降至50 ℃时的73%,这是因为ML的产物复杂,一些小分子产物在温度升高后,反应活性增加,与具有络合空位的催化剂中间体发生反应,破坏催化剂结构,使其失去催化能力,因此表现为高温下转化率下降。对于两类原料的目标产物产率,随着温度上升均有明显的下降趋势(ML为原料,50 ℃时产物CM3除外),底物为MO时,CM1和CM3的产率分别从0 ℃时的58%和60%下降至50 ℃时的7%和11%,原因是终端烯烃化合物不稳定,温度升高后会继续反应生成更稳定的长链化合物,导致目标产物产率下降[16]。原料为ML时的下降现象较MO的幅度小,可能的原因是催化剂失去催化能力,反应停止,以及原料ML的小分子产物更易发生副反应,阻止了目标产物产率下降,因此0 ℃为较合适的反应温度。

2.3.3反应时间 在反应温度0 ℃下,其他条件同2.3.2节,考察时间对烯烃交叉复分解反应的影响,结果见表3。由表可知,MO和ML转化率在60 min后均达到97%,之后不再随时间变化。当原料为MO时,CM1产率在20 min内达到最高为80%,然后随时间增加不断下降至60 min时的58%,而CM3产率则从20 min时的44%增长至120 min时的71%,该现象说明在MO为原料的反应体系中,CM3较CM1稳定,因此在延长反应时间后部分CM1转化为CM3;当原料为ML时,CM2和CM3产率均在20 min时达到最高,分别为92%、 58%,这可能是因为在以ML为原料的反应体系中,CM2和CM3均参与到众多副反应中,因此20~60 min为较合适的反应时间。

2.3.4催化剂用量 在反应温度0 ℃下,其他条件同2.3.2节,考察催化剂用量对烯烃交叉复分解反应的影响,结果见表3。

表3 不同反应条件对2种脂肪酸甲酯烯烃交叉复分解的影响

由表3中数据可知,催化剂用量对反应影响较大,MO与ML受影响趋势较一致,随着催化剂用量从0.1%提升至1%,原料转化率和目标产物产率均随催化剂用量增加而上升。当原料为ML时,转化率和CM2、CM3产率分别从催化剂用量0.1%时的44%,14%和19%上升至用量1%时的97%,64%和45%;原料为MO时,转化率和CM1、CM3产率分别从催化剂用量0.1%时的25%,24%和20%上升至用量1%时的94%,76%和54%。催化剂用量继续增加至3%时,除原料为MO时CM3产率出现上升,其余转化率和目标产物产率均保持不变或略有下降,导致该现象的原因是催化剂用量过多,大量的催化剂同时解离配体,整个反应体系活化能迅速下降,多种产物生成导致目标产物选择性下降[17-18],故催化剂用量较佳范围为0.5%~1%。

2.3.5脂肪酸甲酯与丁香酚物质的量比 在反应温度0 ℃下,其他条件同2.3.2节,考察脂肪酸甲酯与丁香酚物质的量之比(底物比)对烯烃交叉复分解反应的影响,结果见表3。由表可知,底物比对目标产物选择性有显著影响,而对原料转化率影响较小,两种原料转化率均保持在90%以上。在底物比为1 ∶1~1 ∶10阶段,目标产物产率随底物比增加而上升,当原料为MO时,CM1和CM3产率分别从15%和15%上升至70%和73%;原料为ML时,CM2和CM3产率从32%和11%上升至64%和45%。当底物比继续上升至1 ∶20时,除原料为ML时的CM3产率略有上升外,其余产率都出现下降。底物结构和烯烃交叉复分解的特性决定目标产物的高选择性需要较高的底物比(1 ∶10)[19-20],原因是受底物双键所连基团的影响,不同底物参与反应难易程度不同,丁香酚的大位阻基团可能阻碍了催化剂与底物的络合,导致反应更多地向自复分解方向进行,因而需要加入更多的底物参与反应。然而当底物加入过多,丁香酚自复分解的产物使其发生异构,生成的产物不再是终端烯烃,进而导致目标产物产率下降。

总体来看,原料MO和ML的转化率和相应的目标产物产率受各反应条件影响的趋势大体一致。在较优条件下,二者转化率均在95%左右,目标产物属于动力学控制产物,因此需要在短时间范围内(20~60 min)及较低温度(0 ℃)下才可以获取高选择性,同时,最佳催化剂用量为0.5%~1%,底物比范围为1 ∶10~1 ∶20。

3 结 论

3.1将油酸甲酯(MO)和亚油酸甲酯(ML)这两种脂肪酸甲酯与选取的10种短链烯烃底物通过烯烃交叉复分解反应制得终端烯烃化合物1-癸烯(CM1)、 1-庚烯(CM2)及9-癸烯酸甲酯(CM3),实验考察了底物和催化剂类型对反应的影响。结果表明:10种底物中,丁香酚有利于目标产物生成;4种典型的烯烃复分解催化剂中,第二代Hoveyda-Grubbs催化剂(C3)较适合于MO,而第二代Grubbs催化剂(C2)适合于ML。

3.2常规反应条件(反应温度、反应时间、催化剂用量和脂肪酸甲酯与烯烃底物物质的量之比)对两种原料的影响趋势几乎一致,获取较佳目标产物产率的反应条件为:反应温度0 ℃、反应时间20~60 min、催化剂用量0.5%~1%、n(脂肪酸甲酯) ∶n(丁香酚)为1 ∶10~1 ∶20,在该条件下MO和ML转化率均可达90%,目标产物CM1、CM2和CM3产率均在60%左右。