过硫磷石膏矿渣水泥路面基层材料微观结构及力学性能

2022-03-29聂于涛

徐 方, 李 恒, 孙 涛, 聂于涛, 丁 超

(1.中国地质大学(武汉)工程学院,湖北 武汉 430074;2.武汉理工大学硅酸盐建筑材料国家重点实验室,湖北 武汉 430070;3.中山市武汉理工大学先进工程技术研究院,广东 中山 528437)

磷石膏是磷酸工业生产中副产的成分复杂的固体废弃物,其主要矿物成分为二水硫酸钙(CaSO4·2H2O),还含有机杂质磷、氟化物以及重金属等有害物质[1-4].农业需求的增加和磷酸工业的加速发展使得磷石膏成为排量最大的副产石膏[5].截至2018 年,中国磷石膏累计堆存量已达到2.5 亿t[1],如此巨大的堆存量不仅污染环境,还占用了大量宝贵的土地资源.因此如何促进磷石膏的合理规模化消耗,推动磷石膏的资源化利用引起了国内外学者的广泛关注.

目前磷石膏主要应用于硅酸盐水泥缓凝剂、硫酸生产、土壤改良剂、建筑材料等各方面[6-10].由于磷石膏本身强度较低,且水稳性能不良,故极少将其直接作为胶凝材料使用,但磷石膏与其他活性混合材料复合水化时,其力学性能及水稳性能可得到大幅提升.在此情况下,林宗寿等[11]制备了一种磷石膏基免烧水泥,这是一种采用质量分数为40%~50%的磷石膏、40%~50%的矿渣、2%的钢渣和约4%的硅酸盐水泥熟料经混合、粉磨制成的新型水硬性胶凝材料(PPSC).中国公路里程巨大,将PPSC 用作筑路材料是现阶段大量消耗磷石膏的有效手段,不仅能大量消纳磷石膏,减少水泥用量,而且磷石膏具有微膨胀性,能够补偿收缩,与水泥稳定碎石基层相比,能有效缓解路面基层因收缩开裂而引起的路面反射裂缝,因此,大量学者对磷石膏在道路基层中的应用进行了研究.李玉华[12]通过试验发现,在二灰路面基层材料中掺入适量磷石膏可以激发粉煤灰活性;杨波[13]在碱性添加剂作用下发现磷石膏有利于基层强度的形成;董满生等[14]研究发现,磷石膏在水泥和矿粉等活性材料作用下,水化产物钙矾石(Ettringite)的生成使路面基层形成了一定的强度;沈卫国等[15-16]研究了磷石膏在二灰路面基层材料中的配合比设计方法和磷石膏筑路材料的水稳性、柔韧性、抗裂性等路用性能;周明凯等[17-19]研究发现,磷石膏筑路材料的水稳性较好,制备的路面基层材料韧性和抗裂性都优于普通水泥稳定碎石;李志清等[20]用2%~4%的硅酸钠溶液改性水泥基稳定磷石膏,以更有效地改善水泥基稳定磷石膏材料的抗压强度与水稳性能;Shen 等[21-22]利用磷石膏、石灰、钢渣和粉煤灰制备的路面基层材料在工程应用方面具有优良的性能.

以上研究主要集中于磷石膏水泥基路面基层材料的路用性能,并未将磷石膏作为无机结合料的主要成分用于路面基层研究,也未对其强度发展规律和形成机理从微观结构进行探讨.基于此,本文以磷石膏为主要成分制备过硫磷石膏矿渣水泥(PPSC),在此基础上制备过硫磷石膏矿渣水泥路面基层材料(PGBM);同时采用X 射线衍射(XRD)和扫描电镜(SEM),分析PPSC 在不同龄期下的矿物成分及其微观形貌,从微观角度探究过硫磷石膏矿渣水泥掺量对PGBM 力学性能的影响及发展规律.

1 试验

1.1 原材料

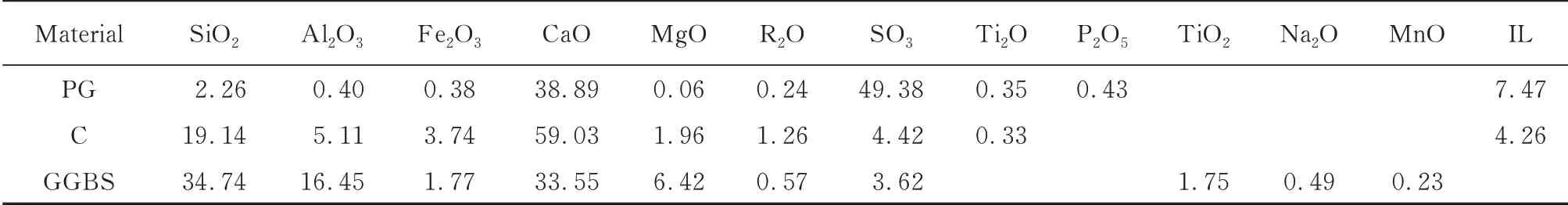

灰色颗粒状磷石膏(PG),过0.2 mm 筛的筛余量1)本文涉及的筛余量、掺量、比值等均为质量分数或质量比.为8.6%;P·O 42.5普通硅酸盐水泥(C),过0.08 mm 筛的筛余量为7.4%;S95 级粒化高炉矿渣粉(GGBS),过0.045 mm 筛的筛余量为2.3%;集料均采用宜昌市龙泉砂石厂生产的级配碎石,经室内筛分试验确定集料配合比为1#(19~26.5 mm)∶2#(9.5~19 mm)∶3#(4.75~9.5 mm)∶4#(0~4.75 mm)=15%∶35%∶10%∶40%.磷石膏、水泥和高炉矿渣粉的化学组成见表1.

表1 无机结合料各组分的化学组成Table 1 Chemical compositions of each component of inorganic binder w/%

1.2 试验方法

林宗寿等[23]研究发现,将磷石膏与高炉矿渣粉、水泥按质量比45∶1∶2 混合,经过研磨并陈化24 h 后得到的改性磷石膏浆体性能较好.本试验将磷石膏与高炉矿渣粉、水泥按质量比45∶1∶2混合,在0.427水灰比下,用规格为WZM(20 L)的球磨机湿磨60 min,制成湿磨改性磷石膏浆体(MPG),静置陈化24 h 后,再将其与高炉矿渣粉、水泥按表2 所示组成设计在标准稠度下配制成过硫磷石膏矿渣水泥(PPSC),并按GB/T 17671—1999《水泥胶砂强度检验方法》制作成40 mm×40 mm×160 mm 净浆试件进行7、28 d 无侧限抗压强度试验.另外,分别采用X 射线衍射(XRD)及扫描电镜(SEM)观察PPSC 的矿物成分和微观形貌.

根据PPSC 净浆试件无侧限抗压强度试验结果,优选过硫磷石膏矿渣水泥组成设计,然后以不同过硫磷石膏矿渣水泥掺量,按照JTG E51—2009《公路工程无机结合料稳定材料试验规程》制作尺寸为φ150×150 mm 的PGBM 试件,并以标准养护(BY)和先标准养护再浸水养护(SY)2 种养护方式养护.按JTG E51—2009 进行PGBM 试件的无侧限抗压强度和抗冲刷试验,以其浸水前后的强度损失和冲刷量来分析过硫磷石膏矿渣水泥路面基层材料的水稳性能.

2 结果与讨论

2.1 过硫磷石膏矿渣水泥组成设计

PPSC 净浆试件(编号为JN1、JN2、JN3)的无侧限抗压强度试验结果见表2.由表2 可知,相比于净浆试件JN1 和JN2,JN3 的力学性能较差,其28 d 无侧限抗压强度不足25 MPa,不宜用作无机结合料.净浆试件JN1 和JN2 的28 d 无侧限抗压强度基本一致,但JN1 的早期强度明显优于JN2,因此优选JN1 作为路面基层材料所用无机结合料配合比.

表2 过硫磷石膏矿渣水泥(PPSC)组成设计及无侧限抗压强度Table 2 Composition design and unconfined compressive strength of excess-sulfate phosphogypsum slag cement(PPSC)

2.2 过硫磷石膏矿渣水泥路面基层材料的无侧限抗压强度

以表2 中JN1 的组成作为路面基层材料所用无机结合料配合比,制备过硫磷石膏矿渣水泥路面基层材料(PGBM)试件,其中PPSC 以外掺形式掺入,掺量分别为5%、10%、15%;然后以标准养护和先标准养护再浸水养护这2 种养护方式将试件养护至待测龄期.测试时,用BY1、BY2、BY3 表示PPSC 掺量分别为5%、10%、15% 的标准养护试件;用SY1、SY2、SY3 分别表示PPSC 掺量为5%、先标养4 d 再水养3 d,PPSC 掺量为10%、先标养9 d 再水养5 d,PPSC 掺量为15%、先标养21 d 再水养7 d 的浸水养护试件.

PGBM 试件的无侧限抗压强度试验结果如图1所示.

由图1 可见:无论是标养还是先标养再水养,PGBM 试件的无侧限抗压强度均随着PPSC 掺量的增加而增长,但标准养护更有利于其后期强度的发展;在5%、10%的PPSC 掺量下,随着龄期的延长,PGBM 试件的无侧限抗压强度也随之增长,但14 d后增速放缓;PPSC 掺量为5%的PGBM 试件(BY1 和SY1)7 d 无侧限抗压强度即可以满足JTG/T F20—2015《公路路面基层施工技术细则》的要求;随着养护龄期的延长,PPSC 掺量为10% 的PGBM 试件(BY2 和SY2)的无侧限抗压强度逐渐趋于稳定;PPSC 掺量为15%的PGBM 试件(BY3 和SY3)14 d无侧限抗压强度最高,而后随着龄期的延长而降低,且试件SY3 比BY3 发生了更明显的强度倒缩现象.这可能是因为5%的PPSC 掺量较低,养护后期因水化产物不足而导致强度提升缓慢;10%的PPSC 掺量最为合适,可能是由于养护至14 d 龄期时水化反应进程已经充分且强度已经形成,后期因水化产物不再生成从而使强度保持稳定;当PPSC 掺量达到15%时,PGBM 试件在14 d后的无侧限抗压强度有明显下降的趋势,这可能是因为PPSC 掺量过多时,因养护后期水化反应继续进行而生成了过多的水化产物,而过量的水化矿物成分并不利于强度的提升.由此可见,PGBM 试件中的PPSC 掺量不宜超过10%.

图1 PGBM 试件的无侧限抗压强度Fig.1 Unconfined compressive strength of excess-sulfate phosphogypsum slag cementitious road base material(PGBM)

2.3 过硫磷石膏矿渣水泥路面基层材料的水稳性

采用先标准养护再浸水养护(SY)和标准养护(BY)PGBM 试件的无侧限抗压强度之比(称为软化系数),以及不同龄期下PGBM 试件的冲刷量来分析PGBM 的水稳性.图2 为PGBM 水稳性试验结果.

由图2(a)可见:7 d 龄期时,PGBM 试件的软化系数均大于1,说明在养护初期,浸水可以加快材料内部的水化反应,有利于试件7 d 强度的增长;SY 组试件的14、28 d 强度均小于相应的BY 组试件,说明随着浸水养护龄期的延长,试件强度出现下降,但其软化系数都在90%以上,仍满足JTG/T F20—2015对于路面基层无侧限抗压强度的要求.

图2 PGBM 水稳性试验结果Fig.2 Test results of water stability of PGBM

由图2(b)可见:PPSC 掺量越高、养护时间越长,则冲刷量越低;28 d 与14 d 相比,冲刷量并无明显增高,表明14 d 龄期时PGBM 的水化已较为充分,强度趋于稳定,已经具有一定的水稳性;7 d 龄期时,SY 组试件的冲刷量均低于相应的BY 组试件,但其余龄期时则相反,且试件SY3 冲刷量的后期增长率高于试件BY3.这表明先标养再水养虽然能加速PGBM 的水化,但标准养护更有利于其后期的稳定性,同时表明PGBM 的抗冲刷能力与其强度发展具有一致性.

为探究PGBM 强度形成与PPSC 的关系,对比了编号为JN1 的PPSC 净浆试件和以其配合比配制而成的PGBM 试件BY1、BY2 的7~28 d 无侧限抗压强度增长率.分析可知,PPSC 净浆试件JN1、PGBM试件BY1 和BY2 的7~28 d 无侧限抗压强度增长率分别为53.5%、53.1%和54.2%,即PGBM 与PPSC的无侧限抗压强度具有相同的增长幅度,两者发展趋势一致.由此推断,PGBM 的力学性能受过硫磷石膏矿渣水泥的影响,且过硫磷石膏矿渣水泥可能是PGBM 强度形成的主要来源,因此本文从过硫磷石膏矿渣水泥的微观结构形貌和矿物成分进行分析.

2.4 过硫磷石膏矿渣水泥微观分析

JN1 和JN3 这2 组PPSC 材 料 的XRD 图 见 图3,同时采用Jade 软件对其主要矿物成分的主衍射峰强度进行分析,分析数据见表3.由图3 和表3 可知,JN1和JN3 的主要矿物成分为二水石膏(CaSO4·2H2O)、石英(α-SiO2)以及水化生成的钙矾石(Ettringite);7 d龄期时,JN1 的钙矾石衍射峰强度高于JN3,而CaSO4·2H2O 衍射峰强度远低于JN3;28 d 龄期时,JN1、JN3 有了更多的矿物相,JN1 的钙矾石衍射峰强度明显高于JN3,同时有更多的磷石膏参与水化产物的生成,导致其CaSO4·2H2O 衍射峰强度降低.高峰强的钙矾石和低峰强的CaSO4·2H2O 导致JN1 的力学性能优于JN3.

图3 JN1 和JN3 的XRD 图 谱Fig.3 XRD patterns of JN1 and JN3

表3 PPSC 的主要矿物成分主衍射峰强度值分析Table 3 Analysis of main diffraction peak intensity value of main mineral composition of PPSC

JN1 和JN3 这2 组PPSC 材料的7、28 d 微观结构形貌见图4.由图4 可见:7 d 龄期时,两者体系内都产生了较多的针状钙矾石,但JN3 结构疏松,有大量孔隙,JN1 结构较JN3 稍致密;28 d 龄期时,两者结构都发展得很致密,同时也存在着微观裂缝,JN3 结构尚有孔隙存在且有比JN1 更多的裂缝,导致其力学性能劣于JN1,这可能也是PGBM 材料后期强度开始下降的原因.

图4 JN1 和JN3 的SEM 照片Fig.4 SEM images of JN1 and JN3

由XRD 图谱可知PPSC 的矿物相含有大量钙矾石,表明磷石膏参与了水化产物钙矾石的形成;石英和CaSO4·2H2O 则存在于PPSC 各个龄期.由SEM照片可以清晰地看到针棒状钙矾石穿插其中并胶结起来形成致密结构,但在后期却观察不到磷石膏颗粒,这说明磷石膏除参与水化反应外,还有大量残余.但由PPSC 净浆试件无侧限抗压强度的试验结果可知,其后期强度仍然较高,表明大量残余的磷石膏不会造成整体结构松散,而是在水泥熟料碱性激发环境下,具有较高活性的矿渣逐渐水解,其中的化学成分SiO2被慢慢释放出来,呈酸性的磷石膏在碱性环境下表现活跃并参与水化反应进程,随着致密性的石英和水化产物钙矾石逐渐增多聚集,残余的磷石膏被紧紧包裹起来,形成具有水硬性的稳定结构,从而使过硫磷石膏矿渣水泥体系可以大量消纳磷石膏.

图5为PGBM 的强度发展示意图,4 档集料在PPSC 材料JN1 的胶结作用下连接形成整体骨架,PPSC 材料水化产物以及残余的磷石膏填充于骨架孔隙之间,使结构趋于密实.7 d 龄期时,PGBM 内部水化产物不充足,造成结构骨架孔隙较多,胶结作用弱,致使其早期强度较低而冲刷量较高;14 d 龄期时,PPSC 材料水化反应比较充分,水化产物充足,整体结构密实;28 d 龄期时,矿物相石英和水化产物钙矾石含量较高,尤其是PPSC 掺量为15%的PGBM,因水化产物钙矾石产出过剩,产生反向积压应力而造成结构内部形成微裂缝,致使其后期无侧限抗压强度稍有下降.

图5 过硫磷石膏矿渣水泥路面基层材料(PGBM)强度发展微观结构示意图Fig.5 Schematic diagram of microstructure of strength development of excess-sulfate phosphogypsum slag cementitious road base material(PGBM)

3 结论

(1)PPSC 掺量为5%的PGBM 试件7 d 无侧限抗压强度即可满足路面基层强度的规范要求.随着养护龄期的不断延长,PPSC 掺量为10%的PGBM试件无侧限抗压强度逐渐趋于稳定,而PPSC 掺量为15%的PGBM 试件无侧限抗压强度呈下降趋势.因此,PGBM 中的PPSC 掺量不宜超过10%.

(2)PGBM 与PPSC 的无侧限抗压强度发展规律具有一致性,标准养护比先标准养护再浸水养护更有利于PGBM 后期强度发展和水稳性.

(3)矿物相石英、二水石膏和水化产物钙矾石的含量是影响PGBM 强度的重要因素.当PPSC 掺量超过10%时,随着PPSC掺量增加和养护龄期的延长,矿物相石英与水化产物钙矾石不断聚集而导致结构内部膨胀、微裂缝生长,由此造成PGBM后期强度下降.