高压电气产品铝合金屏蔽环类铸件的工艺探讨

2022-03-29孙晓莉王家文李胜君

孙晓莉,王家文,姜 丽,李胜君,于 程

(新程(营口)精密设备有限公司,辽宁营口 115009)

屏蔽环是高压开关上的重要零件,它可以调整绝缘结构的电气强度,均衡绝缘结构电场及限制高压电极附近的电场强度[1],从而使高压开关上不出现可见电晕。近年来我国高压电气行业对屏蔽环类铸件需求量较大,且质量要求极高。为了满足日渐严苛的市场需求,笔者就国内某知名高压电气厂商一种小型化产品上极其重要的铝合金屏蔽环铸件为例,探究铸件从金属型倾转重力铸造改为金属型低压铸造的工艺优化。

1 铸件结构及要求

此铸件形状简单,仅为一个圆环形,结构简图如图1 所示,材质为:ZL101A-T6。由于该铸件在整个高压开关产品运行中起关键性作用,因此对该铸件的质量要求极高。不仅要求所有表面粗糙度达到Ra3.2,而且不允许有任何缩松、夹渣、针孔等铸造缺陷。因此只能依靠全加工的方法来保证铸件表面粗糙度与尺寸精度。而由于铸件表皮相对于其内部组织更致密,强度、硬度会更好,若全加工,则更容易暴露铸件疏松组织而满足不了铸件粗糙度要求,给制定铸件工艺方案增加难度。

图1 铸件简图

2 工艺方法制定

由于该铸件表面质量与尺寸精度要求极高,需求量又大,金属型冷却速度快,对铸件有较强的激冷效果,铸件晶粒细化,组织致密,因此笔者首先考虑金属型铸造方式生产。金属型又分为金属型简易模具重力浇注、金属型倾转式重力浇注及金属型低压浇注等几种主要生产方式。

倾转式浇注机是一种采用液压传动机构室使模具开合模、开合模力大、动作平稳、生产效率高、经济实用的铸造机,易实现机械化和自动化[2],因此笔者决定采用金属型倾转铸造方式生产。

2.1 方案一

考虑到生产效率及装配需求量,笔者决定采用一模两件的倾转工艺方案生产,具体工艺方案如图2 所示。

图2 倾转一模两件工艺方案及铸件成品图

生产验证:通过首批试制,铸件尺寸合格,但是加工后很多铸件外表面夹渣缩松严重,无法满足产品使用需求。铸造缺陷如图3 所示。

图3 加工后铸件缺陷图片

根据铸件缺陷笔者进行了分析,该铸件倾转前后高度差较大,倾转过程中,金属液经浇注系统本应平稳注入型腔,不应有冲击、涡流、飞溅,可以有效阻止金属液的二次氧化。但此铸件属环形且横截面较小,在金属液经浇注系统后会“兵分两路”同时进入腔底,造成铝液在型腔内飞溅,导致铸件二次造渣。又由于该铸件的凝固截面很小,热量传导较快,因此很难实现顺序凝固而导致缩松。迫于巨大的交货压力,更改工艺,提高产品合格率已经迫在眉睫。如何制定一种既能实现顺序凝固,还能提高产品生产效率的工艺方案是唯一有效的解决办法。

2.2 方案二

低压铸造的优点是经济性好、充型能力强、平稳可控等,因此在大型机械、汽车和飞机的铝合金铸件,尤其是在复杂薄壁、优质铝合金铸件上一般都采用低压铸造[3]。由于该铸件的凝固截面小,因此考虑将该铸件做成一个柱形环,型腔由铁芯铸出,由于存在拔模斜度,铸件壁厚由上至下逐渐变厚,因此铝液充满型腔凝固时,会由上向下凝固,符合顺序凝固的原则。考虑到一层浇注系统所能补缩的距离,我们将高度设置为5 件叠加(预留出每件铸件的加工切割量)。工艺方案如图4 所示。

图4 金属型低压铸造方案

采用铸造凝固过程计算机数值模拟技术对此工艺方案进行模拟(图5)。通过模拟结果反映出,铸件没有出现缩松、缩孔现象,达到了工艺方案预期效果。

图5 计算机数值模拟

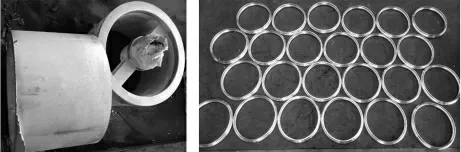

图6 金属型低压铸造生产的毛坯及铸件成品

生产验证:该铸件首批生产10 件,探伤全部合格。加工验证其表面没有任何铸造缺陷;而且由于该铸件是5 件叠加,因此机加工效率也比较高,一次装卡,节省了对刀工序,可以一次性生产5 个产品。该产品至今已经生产800 余件,合格率达到了99%以上。

3 结论

通过更改工艺,由金属型倾转铸造一模两件改为低压铸造一模五件,使铸件实现了顺序凝固。不仅提高了产品质量,也大幅提高了生产效率和工艺出品率,更降低了生产成本。