五轴联动加工中心在铸造泡沫模具制作中的应用

2022-03-29袁文轩石晓峰

陶 标,袁文轩,石晓峰

(安徽合力股份有限公司合肥铸锻厂,安徽合肥 230601)

随着CAD 制图软件的广泛应用,工程机械类铸件结构设计也变得非常复杂,同时,在装车验证阶段,很难保证一次性定型,往往要经过二到三轮的设计更改、完善才能够批量生产。另外,工程机械类铸件一般外形较大,验证阶段制作木模或者金属模型成本高,模具制作周期长,3D 打印虽然效率快,但是成本更高,往往选择泡沫模具成型,材料成本低廉,且速度快[1]。

本公司采购了EXCITECH 星辉数控机械科技有限公司生产的E9 定梁定柱五轴联动加工中心,在泡沫工装模具设计制作过程中,利用UG 软件进行泡沫工装模具设计与编程,用加工中心进行模具加工,提升了效率、提高了模具精度[2]。

1 EXCITECH E9 五轴联动加工中心主要参数介绍

星辉数控加工中心机体为龙门式全封闭构造,工作台尺寸1550mm×3000mm,X×Y×Z 行程为2650mm×3700mm×1300mm、A 轴倾斜角度为±120°、C 轴旋转角度为±245°,有一个可以安放8 只刀具的圆盘转塔式刀库,全部自动换刀。

2 普通泡沫模具制作工艺

传统的泡沫模制作方法,是根据零件的铸造工艺图纸,确定模型结构,手工绘制放样图,放样后的泡沫模块多数采用自制的泡沫模切割机,运用铜丝通过加热器加热到60~70℃进行切割,然后使用刨床打磨,最后运用消失模粘结技术完成组装。该制作方法,泡沫模样表面粗糙,达不到铸件表面光洁度要求,只适用于简单、粗糙的铸件,很难完成复杂的铸件曲面制作及获得较高的铸件尺寸精度。

3 EXCITECH E9 五轴联动加工中心加工工艺

3.1 铸造模具三维设计

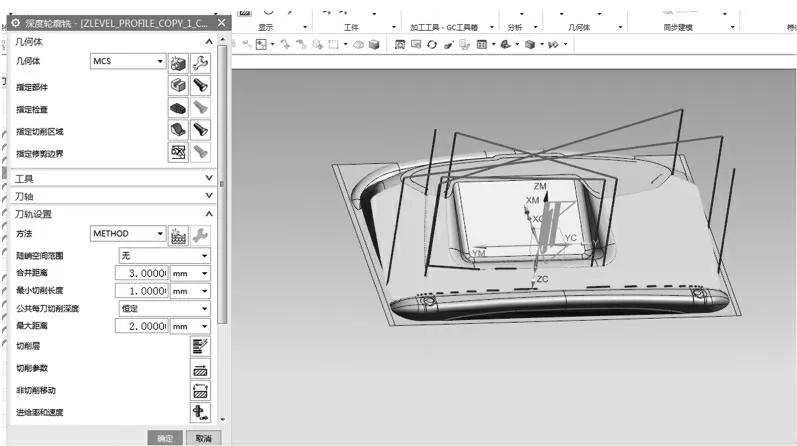

铸件三维设计一般采用Solidworks、cimatron、UG 等软件。依据设计好的铸造工艺图纸设置模具缩水、拔模斜度、加工余量等参数,UG 软件绘制上、下模模具三维图,如图1 所示。

图1 铸造模具三维设计

3.2 加工程序编制及后处理

用UG12.0 加工程序编制及后处理,UG 是德国西门子公司集CAD/CAM/CAE 功能于一体的软件集成系统,被普遍认为是最杰出的数控编程设计软件之一,也是市场使用最广泛的编程软件。

3.2.1 加工程序编制

根据模具不同的曲面结构,分步进行编程,首先选择适当的加工程序,粗加工一般选择立铣,精加工一般选择平面加工铣、深度五轴铣、深度轮廓铣等;刀具的选择也很重要:立铣刀的直径25mm、球刀D25/D12/D10/D3mm 不等;主轴转速设置在6000~12000r/min、进给速度8000~13000mm/min、刀路步距:粗加工15~30mm,精加工1~3mm,经过运算生成刀具路径,如图2 所示。

图2 加工程序编制

3.2.2 后处理

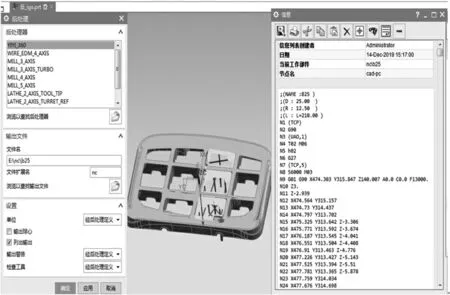

后置处理程序是通用数控编程软件计算产生的刀路轨迹源文件和专用数控加工中心所能识别的NC 代码,YIYI-360 后处理是星辉公司自己研发的一后置处理文件,生产NC 代码后直接输入在OSAI 加工系统。后处理生产NC 代码如图3 所示。

图3 加工程序的后置处理

3.3 程序导入

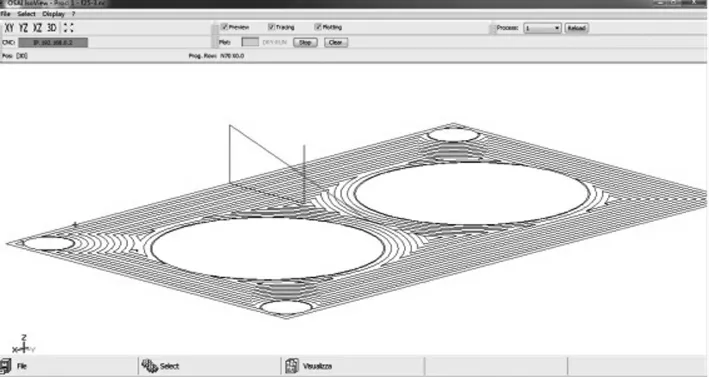

将NC 代码输入OSAI 加工系统(如图4),OSAI 加工系统还可以看到实时刀路轨迹具体位置,如图5:最外层刀轨是未加工的,里面刀轨是已经加工的。

图4 OSAI 加工系统

图5 刀路轨迹

3.4 毛坯制作

根据工艺用三维软件制作毛坯三维,主要加工余量设置在10~20mm,复杂结构不需要考虑,可以适当增加余量,有效降低毛坯制作者的工作强度和专业性要求。

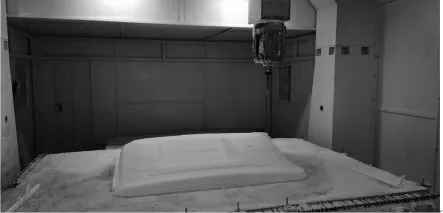

3.5 加工

如图6,使用专用压具把泡沫模加工底板固定在加工中心工作台上,在底板上画好十字中心线,然后使用专用压具夹紧,把同样画有十字中心线泡沫毛坯平面贴上布基胶带,粘在加工底板上,保证两个十字中心线重合;通过设置,将程序的三维坐标与加工的泡沫模模型坐标进行关联;把导出的NC 程序输入到加工中心控制系统中,通过其编码器的转换,实现加工中心的各个刀轴的联动,从而完成模型加工。

图6 加工泡沫模具

4 结束语

通过五轴联动加工中心的应用,提升了泡沫模具的尺寸精度,缩短了铸件的开发周期,特别适合复杂铸件前期设计的验证及小批量的开发工作。