面向三维零件工艺智能设计的工艺尺寸快速标注方法

2022-03-29刘金锋盛苏山周宏根刘晓军曹旭武

刘金锋 盛苏山 董 磊 周宏根 刘晓军 曹旭武 李 磊

1.江苏科技大学机械工程学院,镇江,212028 2.江苏科技大学江苏省船海机械装备先进制造重点实验室,镇江,212028 3.金航数码科技有限责任公司,北京,1000204.东南大学机械工程学院,南京,211100

0 引言

近年来,基于模型定义(model based definition,MBD)技术的发展,使得模型的工艺信息从设计阶段贯穿到加工制造阶段,实现了产品信息的集成化表达,保证了数据的一致性与继承性[1]。在未来全三维工艺设计环境下,以特征面组为研究对象的三维工艺数字模型技术将进一步发展[2-9]。在三维工艺信息表达过程中,尺寸信息是完整高效地表达数字化定义的基础和关键;同时工艺尺寸的智能标注是实现工艺信息智能创建的重要环节,是实现工艺智能设计的技术基础。当前,在工艺信息创建过程中,设计尺寸已实现自动化标注,然而加工过程中的尺寸信息还无法准确表达,且现有的设计尺寸标注方法无法复制到工艺尺寸的智能标注过程中,工艺尺寸标注仍需设计人员手工交互完成,导致标注效率低,无法确保标注信息的完整性。

为实现三维工艺尺寸的智能标注,学者们进行了大量的研究,文献[10-12]分析了国内外尺寸工程的研究状况,并论证了尺寸在工程中的重要性。对于设计尺寸的自动标注,许璟琳等[13]、安恒等[14]基于GB/T 24734标准,采用表面分组和垂直投影的方法获取零件尺寸信息,但对尺寸检查没有进一步说明。SUN等[15]重新定义了输出图元的特征并组建案例库,实现了二维设计尺寸的自动标注。余建利等[16]通过两两基元体的关系,建立了模式引导下的三维尺寸网格,实现了工程尺寸的自动创建。对于工艺尺寸的标注,ZHOU等[17]通过研究特征间的约束关系实现了工艺尺寸的快速生成,但是并未对生成的工艺尺寸进行尺寸完备性检查。王勃等[18]针对产品功能特性,从产品设计意图出发,提出基于产品功能特征的三维工艺尺寸自动标注算法。易声耀等[19]通过分析回转体类零件特征得出一种基于特征尺寸的机械零件图样尺寸的标注方法,但该方法只适用于二维环境下工艺尺寸的标注,不适应于多体叠加型零件。申闫春等[20]采用Auto CAD开发组件,通过编制模式,创建各类型尺寸标注模式,并利用模式匹配实现了二维尺寸的智能生成。陆国栋等[21]将分治思想引入工艺尺寸标注中,研究了基于特征模型的三维环境与二维环境下尺寸智能生成。倪健红等[22]从功能语义出发,根据模式库创建零件的定形尺寸创建总体尺寸,实现了尺寸的智能创建。侯增选等[23]在提取标注元素的基础上,确定了6种不同类型标注尺寸的权值,以确定标注次序,并采用图论法相关理论实现集中冗余尺寸的消除,最终构造出完整的标注尺寸集,实现了三维工艺尺寸的构造。上述文献中工艺尺寸的创建并未关联到加工特征,并且研究的思路仍是基于设计尺寸,并没有真正将尺寸落实到加工环节。对于尺寸完备性检查方面的研究,ZOU等[24]研究了一种通过2D工程图构造3D模型的可修改方法,通过基于拟牛顿的优化算法检测并消除冗余约束。LIU等[25]提出了一种基于刚体识别的3D尺寸完整性检查方法,建立了位置元组选择机制。张树有等[26]引入空间基坐标的概念,提出了将多视图各投影点统一转换到空间基坐标,完成对尺寸检验的方法。罗磊等[27]提出一种基于参数化建模映射关系的尺寸完备性自动检查算法,分析尺寸完备性与映射矩阵之间的关系,完成尺寸完备性检查。

然而上述方法大都聚焦于设计过程的MBD模型,并未将尺寸下放到生产车间中,无法指导零件的加工生产及检验等过程。同时,以MBD技术为基础进行工艺设计时,三维设计模型中提出的全面标注不能体现加工前后的尺寸变换,也不利于单工序加工后的检查。工艺尺寸涉及零件加工的各个过程,而三维工序间模型之间具有严格的工艺约束、尺寸约束等关系,因此实现工艺尺寸的智能标注需要构建大量的三维工序间模型,以加工去除体为各工序间模型中间媒介,分析加工特征与工序间模型的约束关系,从而快速准确地获得工序间模型的工艺尺寸。设计模型中给出的设计尺寸仅能表达零件最终加工后的尺寸,无法体现尺寸在加工过程中的工艺要求等加工信息,它主要存在以下问题:①当前工艺尺寸标注,工序间加工去除材料的体积无法直接获取,需要交互计算以获取去除材料的体积;②由于设计尺寸只能表示最终加工后的尺寸,因此无法满足单工序下零件的加工检验。

1 基本定义及方法概述

为形象表达机械加工过程中各工序模型的尺寸,凝炼了工艺尺寸、尺寸完备性与规范化等基本概念如下。

1.1 基本概念

定义1 工艺尺寸(process dimension,PD):用于表达每道工序下材料去除的定形尺寸与形成特征位置尺寸。加工后形成的特征即为工序特征,故工艺尺寸由加工去除体的定形尺寸(shaping dimension,SD) 与工序特征的定位尺寸(location dimension,LD) 组成,其表达模型如下:

Pi=Si∪Li

(1)

(2)

其中,i为工序号,N为工序号总数;Pi、Si、Li分别为第i道工序下的工艺尺寸、定形尺寸以及定位尺寸;P为所有工艺尺寸的集合。

工序特征(procedure feature,PF)为零件在每道工序下经过机加工形成的特征。工序特征直接体现零件加工过程中几何特征的变化,一般包含几何尺寸信息(geometry information,GI),特征属性信息(attribute information,AI),约束信息(constraint information,CI)。其表达模型如下:

Pf=Gi+Ai+Ci

(3)

式中,Pf、Gi、Ai、Ci分别为工序特征、几何尺寸信息、特征属性信息、约束信息。

加工去除体(machining removal volume,MRV):为获取工艺模型的某一加工特征,由工序间模型(working procedure model,WPM)经过刀具切削去除后形成的制造特征体。在几何关系上,本道工序下的加工去除体与加工后所形成的工序间模型通过布尔运算,即为上一道工序间模型。同时,去除材料形成的特征称为去除体特征,其表达式如下:

WN-1=RN+WN

(4)

式中,WN-1、RN、WN分别为第N-1道工序下的工艺模型、第N道工序下的加工去除体及工艺模型。

定义2 工艺尺寸完备性与规范化(process dimensional completeness and standardization,PDCS):完备性检查就是检查特征之间是否约束完全,规范化处理就是基于几何元素优先级选取标注元素的优先级。完备性检查通过特征之间的约束,判断形成特征的定位尺寸约束状态;规范化处理是对加工去除体的定形尺寸标注几何元素优先级进行处理。工艺尺寸完备性与规范化表达模型如下:

PCS=PSD∪PLD

(5)

式中,PCS、PSD、PLD分别表示工艺尺寸完备性与规范化、定形尺寸规范化处理、定位尺寸约束状态。

1.2 方法概述

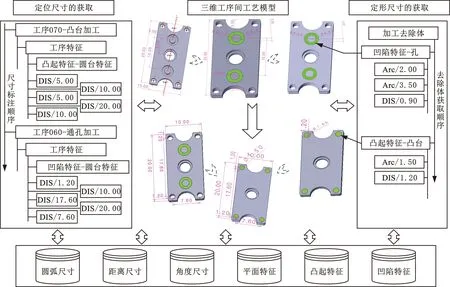

面向机械加工工艺模型创建的工艺尺寸智能生成方法系统框架如图1所示,包括面向加工去除体及其定形尺寸的组织与管理、基于“特征-尺寸-去除体”约束机制的工艺尺寸标注和基于约束的工艺尺寸智能检查。首先,分析加工去除体及其定形尺寸的组织与管理,建立去除体参数化建模方法,分析去除体驱动尺寸类型,为工艺尺寸智能创建奠定基础;然后,通过构建特征、尺寸、去除体之间的关联机制,创建“特征-尺寸-去除体”(feature-dimension-removal model,FD-RM)约束模型,将工艺尺寸的创建转变为创建加工去除体的定形尺寸与工序特征的定位尺寸,实现工艺尺寸的快速标注;最后,基于标注元素优先级,创建对定形尺寸规范化处理的方法,并研究工序特征间的约束,创建定位尺寸完备性检查方法,进一步实现工艺尺寸的智能生成。本文以两个典型板腔类复杂加工零件的工艺尺寸标注为研究对象,验证方法的可行性。

图1 工艺尺寸智能生成方法系统框架Fig.1 System framework of intelligent generation method for technological dimension

2 加工去除体及尺寸的组织与管理

2.1 尺寸驱动的去除体快速建模方法

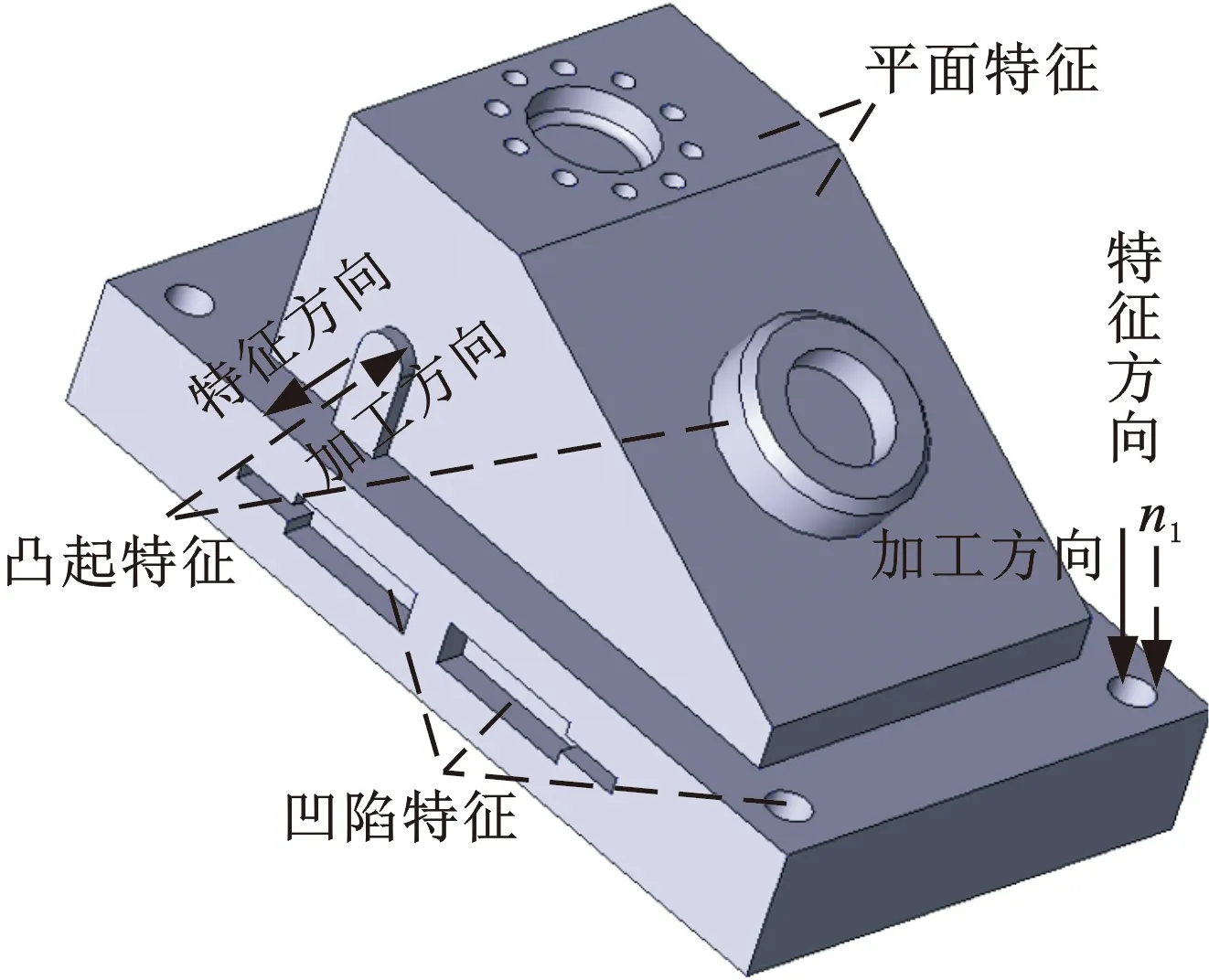

在机械加工过程中,毛坯通过车铣削等机加工方式逐步加工为成品零件。在这一过程中,毛坯件的几何特征发生改变,每道工序加工后所形成的特征都与加工去除体特征相对应。加工去除体的尺寸直接体现材料去除的去除厚度,是直接对本道工序加工的定量描述。由于零件种类繁多,导致在加工过程中去除材料形成的加工去除体存在多样性和复杂性等特征。去除体特征主要是简单特征与复杂特征的组合,对于复杂特征,在机加工过程中将其拆解为不同简单特征的组合。按照加工方向与特征方向的关系将上述所有特征归为三类特征,分别是凹陷、凸起、平面,见图2。

图2 加工特征分类示意Fig.2 Classification of machining features

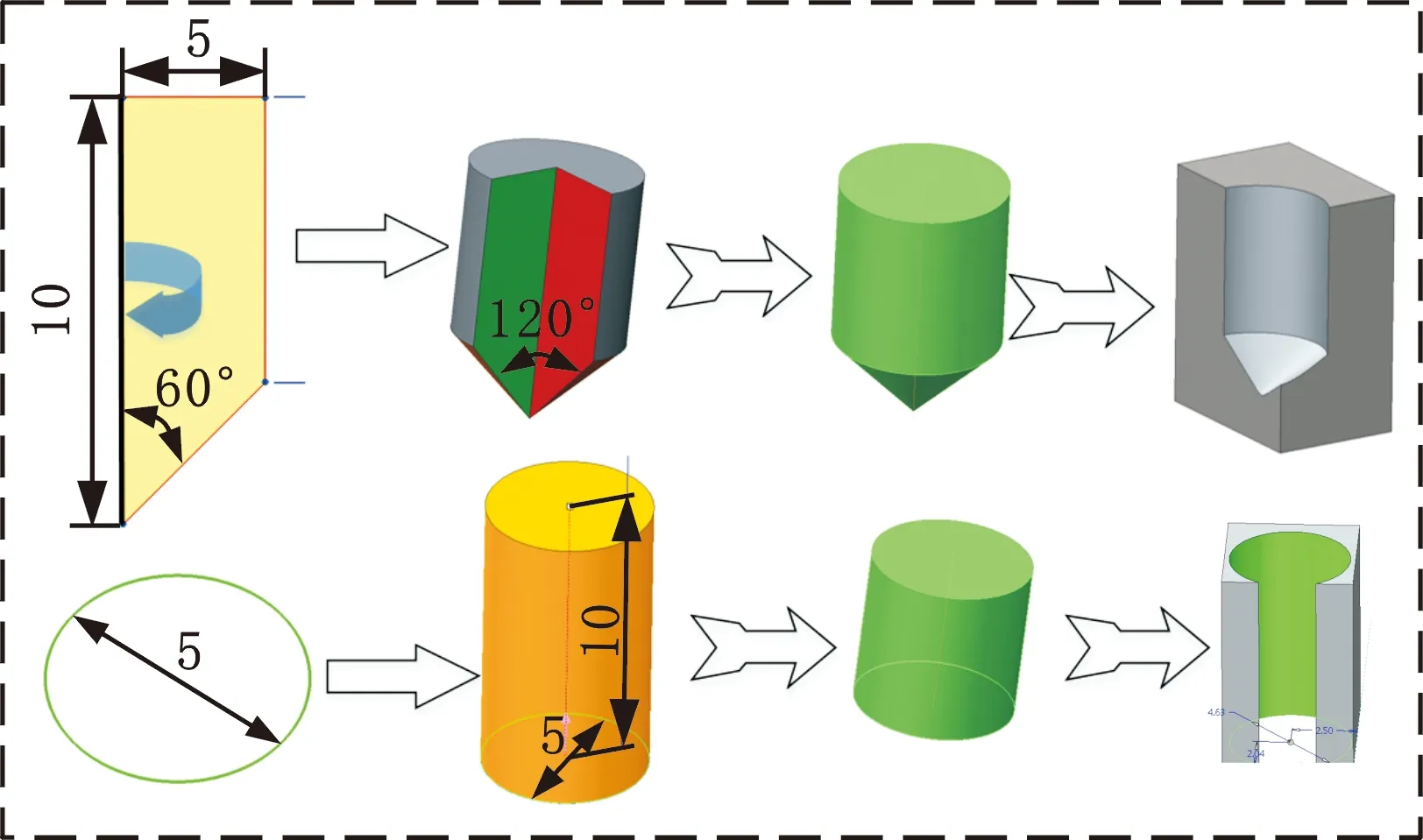

对于凹陷特征,由于其加工方向与特征方向保持一致,因此将凹陷特征主要分成腔槽特征与孔特征。对于孔特征去除体,一般采用拉伸圆面或是旋转多边形的方法获取,因此其驱动参数主要是由拉伸底面、旋转截面与拉伸长度确定。对于拉伸圆面构造孔特征去除体,特征参数主要是拉伸圆面的直径(D)和拉伸长度,而拉伸长度在孔特征上的表达为去除深度(H)。当孔特征含有锥面时,驱动参数增加一个锥度(γ),见图3。

图3 孔特征去除体的驱动尺寸类型Fig.3 Driven dimension of hole feature removal volume

对于腔槽特征,以三维建模的方法创建其特征去除体时,采用拉伸方式构建腔槽特征去除体,因此其驱动尺寸主要由拉伸截面和拉伸长度参数确定。通过判断拉伸截面是否规则,可将腔槽特征分为规则型特征和非规则型特征,对于规则型腔槽特征而言,其特征驱动尺寸主要是拉伸截面的长度(L)和拉伸长度,拉伸长度在去除体上体现为去除深度(H)。对于非规则拉伸截面,其几何形状通常是由弧线、角度等多因素构成,因此非规则拉伸截面驱动尺寸比规则拉伸截面多出半径(R)和角度(θ),如图4所示。

图4 腔槽特征去除体及其驱动尺寸Fig.4 Groove feature removal volume and its driven dimension

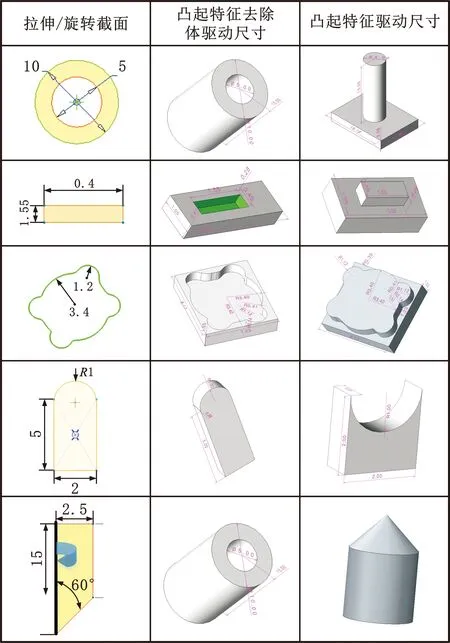

对于凸起特征,由于其加工方向与特征方向相反,因此将凸起特征分为凸台和圆弧特征。从三维建模的角度看,其去除体可以由拉伸截面或旋转截面得到,故其去除体的驱动尺寸由拉伸截面和旋转截面确定。对于凸台特征,按照凸起形状可以分为回转类凸台和矩形凸台。对于回转类凸台,通常采用旋转截面的特征操作获取加工去除体,因此其去除体驱动尺寸类型主要是直径(D)、长度(L)、锥度(γ)等尺寸。对于矩形凸台、圆弧特征,其加工去除体可以由拉伸截面方式获取,其加工去除体是通过拉伸截面的建模方式来获取的,因此驱动尺寸主要是拉伸截面的几何参数和长度(L),而对于拉伸截面,其尺寸主要由长度(L)、半径(R)驱动参数组成,如图5所示。

图5 凸起特征去除体及其驱动尺寸Fig.5 Convex feature removal volume and its driven dimension

对于平面特征,由于其加工方向与特征方向垂直,因此可将平面特征分为斜面特征和普通平面特征。对于平面特征及其去除体,因加工去除量需要与上一道工序相关联,因此无法直接由拉伸等建模方式获取。但根据平面特征几何形状及其去除材料可知其驱动尺寸主要是长度(L)、角度(θ)等,因此将长度(L)、角度(θ)归为驱动尺寸。

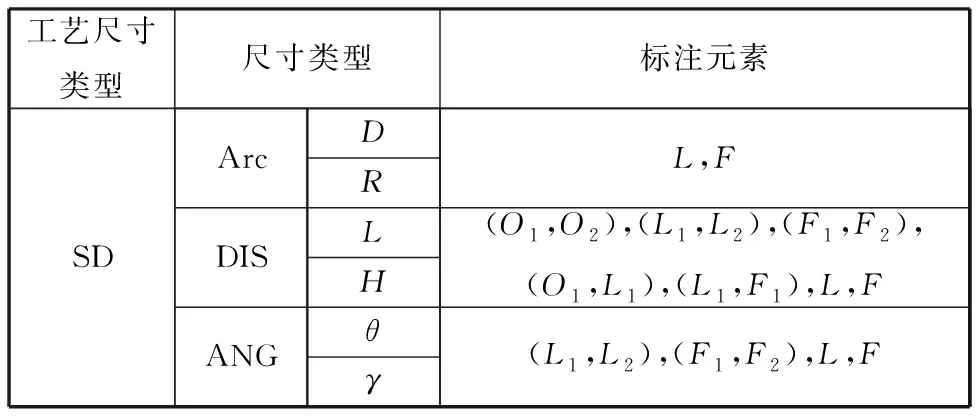

2.2 去除体驱动尺寸的组织与管理

尺寸的实质就是约束,由分析尺寸驱动的去除体建模过程可知,六种简单特征的驱动尺寸主要是直径、半径、长度、深度、角度、锥度等。定形尺寸通过约束几何元素间相对位置关系构建加工特征,因此加工特征的创建是由尺寸约束几何元素得到。对于加工去除体特征定形尺寸中的直径、半径,通常用于约束特征中的圆弧面、圆柱面等特征的定形尺寸,因而将其归结为圆弧尺寸(Arc);长度、深度通常用于约束几何元素间线性距离,同时约束各特征间的相对位置,将这两种尺寸归为距离尺寸(DIS)。角度、锥度用来约束几何元素角度间的关系,将其归结为角度尺寸(ANG)。圆弧、距离、角度尺寸类型所需要标注的几何元素如表1所示,而特征是通过几何元素之间的相互组合来实现特征之间的创建的,因此去除体及其尺寸管理模型如图6所示。

表1 尺寸标注元素分类

图6 加工去除体及其定形尺寸组织与管理Fig.6 Machining removal volume and its dimension organization and management

3 基于FD-RM的工艺尺寸智能创建

3.1 FD-RM模型创建方法

零件机械加工过程体现为特征的不断演变和模型材料不断去除的过程,故工序特征(PF)即为去除体特征不断演变和模型材料不断去除的组合。通过将去除体特征分为凹陷、凸起以及平面特征,建立去除体参数化建模方法,可得到去除体驱动尺寸类型。当每道工序完成后,工序特征通过去除毛坯材料完成特征创建,当去除体特征为凹陷特征中的孔特征时,所形成的工序特征(PF)即为凸起特征中的圆台特征。因此在几何特征集合方面,工序特征与加工去除体特征(RF)两者互补。故基于去除体及其定形尺寸的组织与管理,得到的加工去除体特征分为凹陷、凸起、平面三大特征类型,则工序特征也可分为凹陷、凸起、平面等特征类型,因此PF与RF两者直接关联。

通过研究加工去除体及其定形尺寸的组织与管理得到加工去除体的驱动尺寸由距离、角度和圆弧三大尺寸类型组成。尺寸通过约束几何元素驱动工序特征创建,工序特征通过标注几何尺寸来量化几何形状。分析去除体特征RF与工序特征PF之间的关联关系得到:DIS、ANG、Arc这三种尺寸类型共同约束几何元素实现工序特征PF的创建。如工序特征中的盲孔特征,按照PF与RF的关联关系,得到RF为凸起特征中的圆台特征,对于圆台特征,其驱动尺寸主要是Arc中的直径D与DIS中的长度L,又因PF中的孔特征驱动尺寸主要为直径D,DIS中的长度L在特征方向上转变为深度H,故工序特征PF与去除体的驱动尺寸直接关联。创建FD-RM模型流程如图7所示。

3.2 基于FD-RM的工艺尺寸创建

工艺尺寸的智能创建将尺寸分为定位尺寸的创建与定形尺寸的创建。定形尺寸的创建依赖加工去除体,定位尺寸的创建依赖加工后形成的工序特征。针对加工去除体的定形尺寸,研究加工去除体的参数化建模过程得到:不同特征下的加工去除体的驱动尺寸类型主要是径向、角度、距离尺寸等,因而加工去除体的定形尺寸类型为径向、角度和距离等。

加工去除体的定形尺寸创建过程如图8所示,在三维机械加工工艺设计环境下,通过拾取工艺模型中的加工特征,获取当前加工特征的几何元素及其驱动尺寸类型,构建当前工序下的加工去除体,实现去除体定形尺寸的标注。

图8 工艺尺寸创建流程Fig.8 The creation process of technological dimension

工序特征的定位尺寸是用来约束加工特征在工艺模型中的几何位置和限制特征间的相对位置关系的,主要通过约束特征轴线、中心线、回转中心等定位中心的位置关系实现特征的定位,故其尺寸类型主要由距离、角度等组成。对于工序特征定位尺寸的创建,在工艺设计过程中,设计模型中包含的设计约束被继承到工序特征中,通过拾取工序特征类型获取其约束中心得到工序特征的约束关系,按照工序的逆向设计生成第N-1道加工特征的定位尺寸约束,并生成定位尺寸LN-1;将定位尺寸约束传递到第N-2道工序间模型,生成定位尺寸LN-2,按照工序逆序依次生成LN-i,从而创建定位尺寸,如图8所示。

4 基于约束的工艺尺寸智能检查方法

4.1 工艺尺寸完备性检查方法

完备性检查是指判断定位尺寸下工序特征的约束状态,检查定位尺寸能否完全约束工序特征所处的空间几何位置,其尺寸状态主要包括尺寸缺失、冗余和完备三种状态。从几何约束求解思路来看,判断尺寸完备性问题可以转换成判断工序特征所标注的定位尺寸完备性问题。

工序特征通常以中心点、中心线、轴线和边界线等为定位元,然后利用定位尺寸约束定位元之间的位置关系来实现特征的定位。基于零件加工顺序,当零件从毛坯加工成为合格产品零件后,工序特征之间约束依次传递。当工艺模型进行三维工艺设计时,设计模型包含的约束继承到工艺模型中,基于定位尺寸的生成顺序,定位尺寸的完备性检查应该与定位尺寸生成顺序一致。通过获得最后一道工序特征的约束状态逆序推得其余工序特征约束状态,实现定位尺寸的完备性检查。

对于初始定位元,参照设计模型上特征的约束,分析最后一道工序特征Pf1与Pf2,O1与O2是其定位中心,对于Pf1的定位尺寸,首先是通过形成L1与L2确定整体位置,然后通过L4与L3确定Pf1的定位中心O1,根据L5的约束确定Pf2的定位中心O2,形成封闭约束尺寸链,此时约束完备。Pf1与Pf2作为初始定位元S1,将S1的约束传递到上一道工序,判断形成的约束尺寸L6是否能够与定位元S1形成封闭约束尺寸链,若能够形成封闭约束尺寸链即为约束完备,若未形成封闭约束尺寸链,则为欠约束,定位尺寸缺失;若已形成封闭约束尺寸链,但仍有定位尺寸未被编入约束链中,即为冗余约束,则此尺寸为冗余尺寸,如图9所示。

图9 工序特征的定位尺寸完备性检查过程Fig.9 Completeness checking process of procedure featurelocation dimension

4.2 工艺尺寸规范化处理方法

为满足加工去除体的定形尺寸标注规范化要求,在不改变其尺寸数字的前提下,对其所标注的几何元素进行规范化处理。通过分析可知,加工去除体的定形尺寸主要是距离、径向和角度三种类型,根据尺寸标注所需的标注对象集合如表2所示。对于图中的孔特征去除体,其定形尺寸直径1.50可以由标注元素(O1,O2,O3)、E2和圆弧面F1实现约束(图10)。但由于模型加工时是利用加工模型的主要特征面实现特征创建的,故通过面的约束实现特征的精准创建,利用面的精度保证边和点的精度,所以标注的对象应该选取面(face)作为第一优先级,其次是线(edge),最后是点(point),即面优先于边,边优先于点。定义标注几何元素X的等级为M(X),则面的优先级属于3,边的优先级属于2,点的优先级属于1,具体表示如下:

图10 定形尺寸规范化处理Fig.10 Standardization processing of shaping dimension

M(face)>M(edge)>M(point)

(6)

基于上述分析,提出尺寸规范化处理的规则如表2所示,列出在各类型尺寸下标注对象与几何元素之间对应关系,即为标注对象的规范化规则,示意图见图10。

5 工艺尺寸智能生成的实例验证

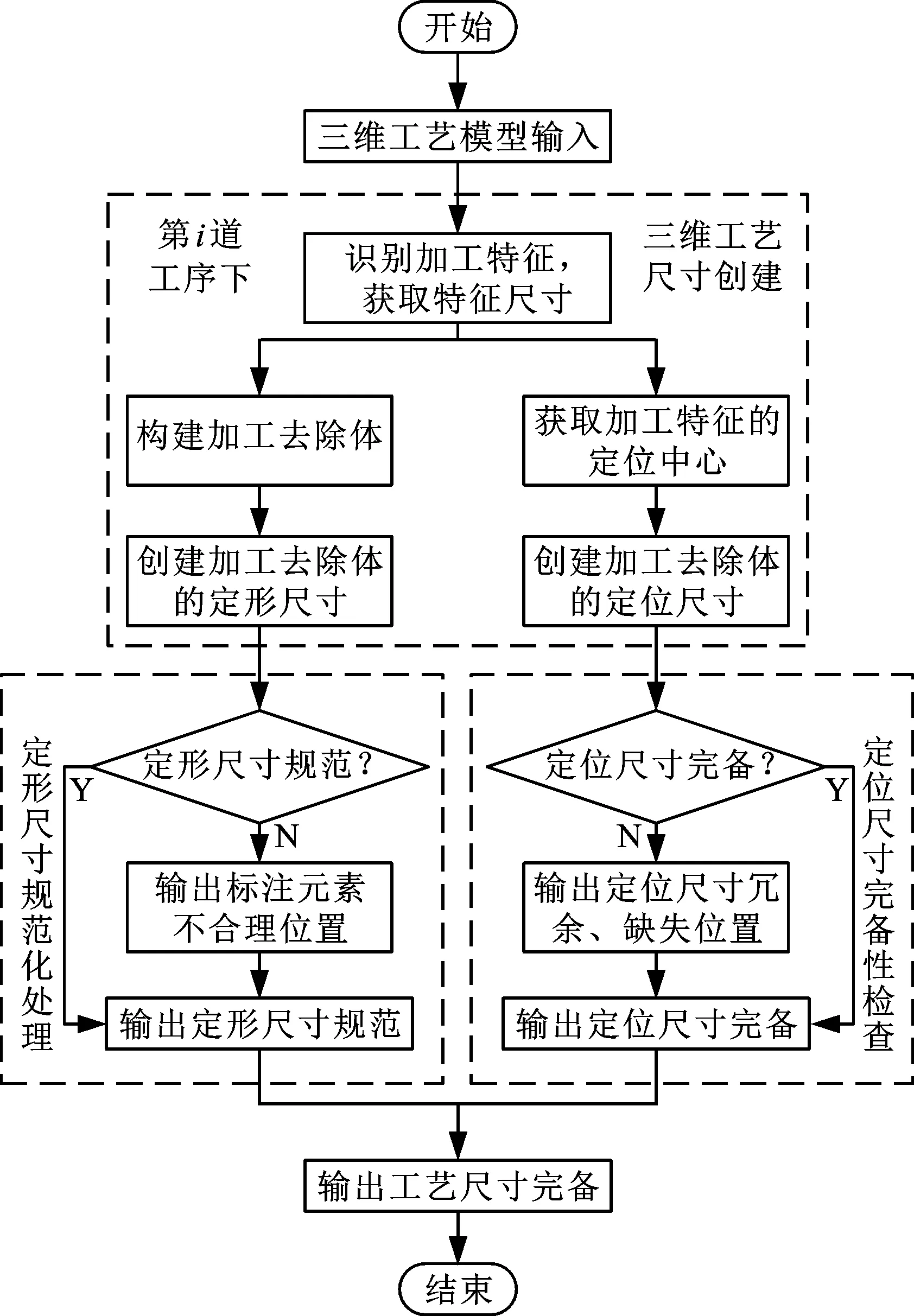

基于本团队开发的三维零件工艺设计系统MPD-Processer,运用本文提出的基于FD-RM模型工艺尺寸智能生成方法,开发智能尺寸标注模块,实现工艺尺寸智能生成。标注流程如图11所示,定形尺寸依据加工去除体的定形尺寸,采用交互方式识别当前工序下的加工特征,从而自动构建加工去除体及其定形尺寸;对于定位尺寸,依据特征之间的约束来实现定位尺寸的标注,交互拾取加工特征,自动识别特征之间的定位中心,创建工艺尺寸中的定位尺寸。在工艺尺寸完备性检查阶段,基于标注元素优先级、特征之间约束情况自动对标注的工艺尺寸进行完备性检查。

图11 工艺尺寸标注的实现流程Fig.11 The flow of technological dimension marking

图12所示为该零件的加工工序及其设计尺寸,运用本文提出的工艺尺寸标注方法,实现该模型工艺尺寸的智能生成。工序6加工要求为钻通孔4个,且保证直径为1.50 cm。首先,通过拾取工序6下的工序特征,利用函数获取几何边界的位置点并放置在数组,将所有位置点进行组合获取尺寸,并判断尺寸类型,如果是距离尺寸,增加起点与终点,如果是径向尺寸,通过函数获取回转中心位置,如果是角度尺寸,则通过函数获取角度的顶点以及向量,从而创建加工去除体的定形尺寸。对于定位中心的获取,通过获取特征面组中的几何边界,识别需要限制位置的特征,判断形成特征类型,根据定形尺寸类型判定的结果,从位置数组里获取定位中心位置点当前特征,从而实现定位尺寸的创建,如图13所示,完成工艺尺寸的创建。

图12 零件加工过程卡Fig.12 Process card of parts

(a)工序6下孔去除体创建过程 (b)工序6下孔的定位尺寸创建过程

如图14所示,根据工序的加工顺序,识别当前工序下的加工特征,通过加工去除体及其尺寸管理,获取该工序特征的几何边界,并存储尺寸信息进而获取去除体的驱动尺寸。通过FD-RM模型自动创建当前工序下的加工去除体并创建加工去除体的定形尺寸(图14a),其次通过工序模型的设计约束,获取当前工序特征的尺寸约束,交互式创建工序特征的定位尺寸(图14b),最后通过生成的定位尺寸是否形成封闭的约束尺寸链,检验定位尺寸的完备性,通过尺寸标注元素优先级,对加工去除体的定形尺寸规范化处理(图14c),最终标注各工序下的工艺尺寸(图14d)。

(a)某工序下的定位尺寸 (b)某工序下的定形尺寸

6 结语

工艺尺寸的智能标注是实现三维零件工艺智能设计的关键。本文研究工艺模型逆向工艺设计过程中去除体、工序特征、工艺尺寸三者之间关联机制,将工艺尺寸分解为加工去除体的定形尺寸与工序特征的定位尺寸;提出基于尺寸标注元素优先级的定形尺寸规范化处理方法和基于特征约束的定位尺寸完备性检查方法,建立面向三维零件工艺智能设计的工艺尺寸快速标注机制。将本文提出的工艺尺寸快速标注方法集成到团队所开发的三维零件工艺设计系统(MPD-Processer)中,选用典型板腔类零件对工艺尺寸标注功能进行验证。验证结果表明,面向工艺模型的工艺尺寸快速标注方法满足三维加工工艺智能化设计要求,提高了零件智能化工艺设计水平。