CO2在RP5航空燃油中的质扩散系数测量

2022-03-29李超越冯诗愚徐雷王志凌

李超越,冯诗愚,徐雷,王志凌

(1.金陵科技学院 机电工程学院,南京 211169; 2.南京航空航天大学 航空学院,南京 210016)

飞机飞行安全事故时有发生,并导致机毁人亡的惨剧,造成了人民生命和财产的损失,其中飞机燃油箱燃烧爆炸是飞机失事的主要原因之一[1-2]。飞机燃油箱中存在外部点火源,如静电、雷电、炮火攻击等,当燃油箱气相空间O2浓度(飞机油箱惰化系统中一般用浓度表示体积分数)高于燃油极限可燃O2浓度(limiting oxygen concentration,LOC)时,燃油箱极易发生燃烧爆炸,对于民用运输飞机而言,LOC通常设置为12%,军机为9%[3-4]。

大量理论和实验研究表明,采用燃油箱惰化是一种经济高效的降低燃油箱可燃性、提高飞机安全系数的方法[5-7]。所谓燃油箱惰化,指的是利用惰性气体(如N2、哈龙、CO2等)充入燃油箱,置换出燃油箱中的O2,降低气相空间O2浓度使其低于飞机燃油箱LOC,从而降低燃油箱可燃性[8]。目前,技术最为成熟且应用广泛的飞机燃油箱惰化方式为中空纤维膜机载制氮惰化系统(hollow fiber membrane-on board inert gas generation system,HFM-OBIGGS),其中发动机引气通过中空纤维膜后生成高浓度富氮气体进入燃油箱,置换出燃油箱气相空间的O2。但HFM-OBIGGS也存在许多不足,如需从发动机高压级引气且引气量大,对发动机性能产生影响;中空纤维膜分离效率低,燃油箱惰化效果差;膜丝易堵塞,性能衰减严重[9]。因此,为提高飞机燃油箱惰化性能,减小燃油代偿损失,研究者开展了下一代先进燃油箱惰化系统的研究,如低温催化氧化惰化系统,又称为绿色惰化系统(green on board inert gas generation system,GOBIGGS)[10-11],以及燃油电池惰化系统[12-13]。在以上先进燃油箱惰化系统中,均有燃油蒸气参与化学反应生成CO2,惰性气体不再是单一的富氮气体,而是CO2和N2的混合气体。

在燃油箱惰化过程中,随着飞机燃油箱外界环境温度和压力的改变,燃油中会发生CO2的溶解或逸出传质过程。由于CO2在航空燃油中的溶解度较大,且CO2在航空燃油中的溶解度远大于O2和N2,CO2在航空燃油中的传质过程会极大地影响燃油箱气相空间O2浓度,进而影响惰化系统的优化设计[14-15]。

质扩散系数是表征燃油中气体溶解或逸出速率的基本要素,因此,掌握气体在燃油中的质扩散系数是了解不同阶段燃油和气相空间O2浓度分布的关键。但是,目前极少有关于CO2在航空燃油中的质扩散系数研究,而且质扩散系数并非由单一因素决定,而是与扩散体系中物质组分、黏度和温度等因素密切相关,而且对于不同的扩散体系并没有完全统一正确的理论预测模型[16-17]。因此,要准确了解不同温度下CO2在航空燃油中的质扩散系数只能进行实验测量。

目前,测量质扩散系数的方法主要有隔膜池法[18-19]、Taylor分散法[20-21]、压力降落法[22-23]、数字全息干涉法[24-25]等。与其他几种方法相比较,数字全息干涉法是一种可视化的全场实时检测扩散体系浓度变化的方法,具有无接触、时间短、精度高等优点。随着激光和CCD制造技术的发展和成本的降低,以及数字图像处理的精度提高,数字全息干涉法越来越广泛地应用于透明扩散体系质扩散系数的测量。

本文以舰载机常用国产RP5航空燃油为研究对象,采用数字全息干涉法搭建实验平台,并对实验系统进行了正确性验证。在此基础上,实验测量了不同温度下CO2在RP5航空燃油中的质扩散系数,为中国下一代先进飞机燃油箱惰化系统的优化设计提供数据支持。

1 实验原理

由光学知识Lorenz-Lorentz关系可知,透明溶液的折射率与其浓度呈线性关系,而溶液折射率又与透过溶液的光波相位呈线性关系,因此溶液浓度与光波相位呈线性关系[26]。在气液接触过程中,由于分子扩散导致液相浓度发生改变,进而改变了通过溶液的光波相位。通过二次曝光数字全息干涉技术,利用CCD分别记录扩散前后两时刻分别载有扩散信息的全息干涉图像,并利用图像处理技术进行数字再现,得到扩散前后通过溶液的光波相位差,从而可计算得到溶液浓度变化和质扩散系数。

对于一维恒温扩散过程,质扩散系数可当作常数,根据Fick第二定律有

式中:c(z,t)为浓度,mol/L;z为距离,m;t为时间,s;D为质扩散系数,m2/s。

在扩散初始时刻t0,扩散体系内上下两部分浓度分别为cu和cl,则在t时刻,位置z处的浓度可表示为

在同一位置不同时刻t1和t2(t1<t2)的浓度差可表示为

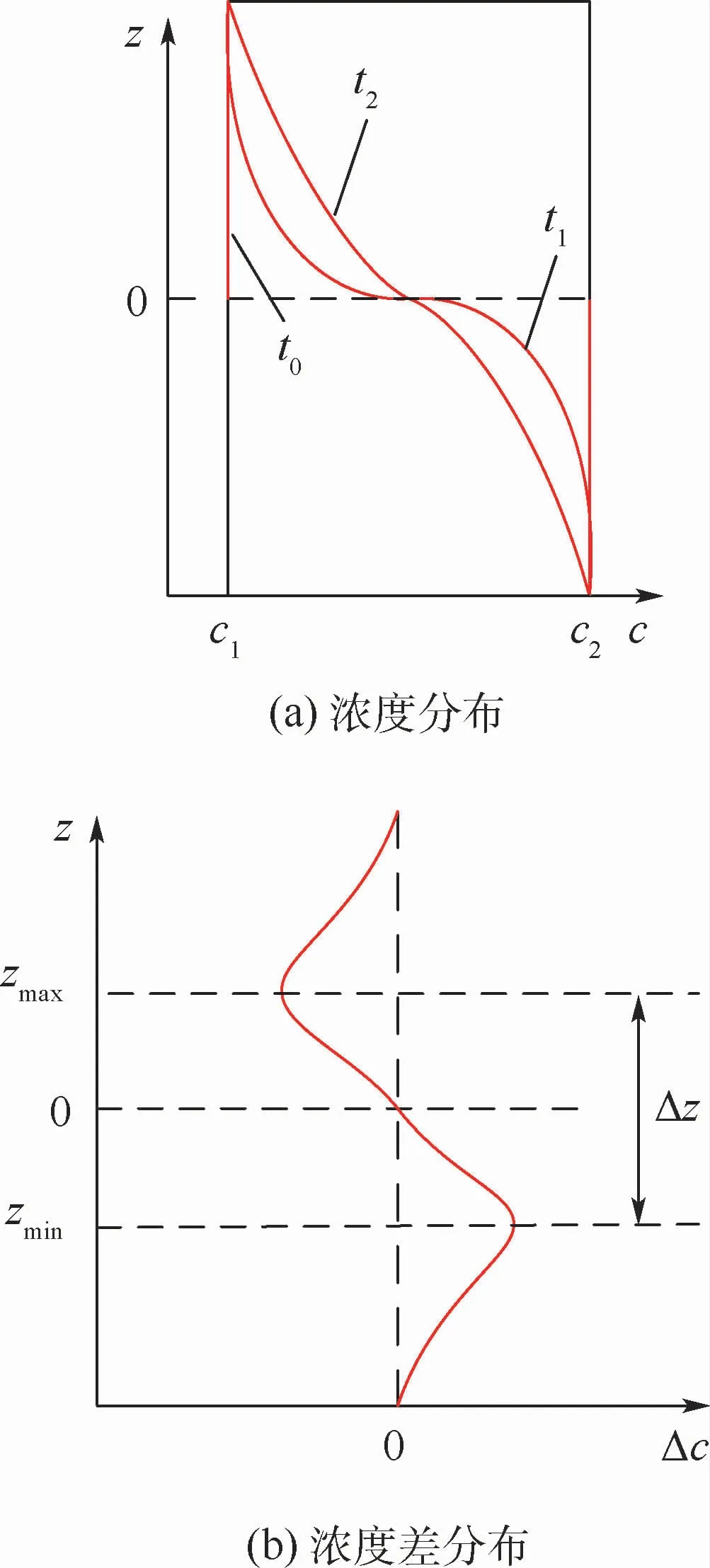

扩散过程中,气液浓度变化和浓度差分布如图1所示。可知,扩散过程中在t1和t2两时刻扩散方向上气液浓度差存在两极值点,则通过求解式(3)可将质扩散系数表示为[27]

图1 扩散过程中浓度和浓度差分布Fig.1 Concentration and concentration difference distribution during diffusion process

式中:Δz为两浓度变化极值点之间的距离,m。

由前述可知,不同位置处浓度差同时反映了透过溶液的物光相位差,因此,可采用图像处理方法获得t1和t2两时刻在扩散方向物光相位差即可求得两极值点间的距离。

2 实验测量

2.1 实验装置及方法

根据数字全息干涉原理搭建质扩散系数测量实验平台,如图2所示。实验系统中主要包括激光器、滤波器、扩束镜、光阑、反射镜、扩散槽、恒温水浴、CCD和计算机等,为保证实验的精确度,减少振动带来的干扰,所有仪器都放置于气浮防震平台上。光学仪器和气浮防震平台采购自大恒光电有限公司,激光器为波长650 nm的半导体泵浦固体激光器,可产生质量高、稳定性好的不同功率的激光。实验测量所用CCD为德国The Imaging Source公司的DMK-41BU02工业CCD,分辨率为1 280像素×960像素,像素值大小为4.65μm。

图2 数字全息干涉测量系统Fig.2 Digital holographic interferometry system

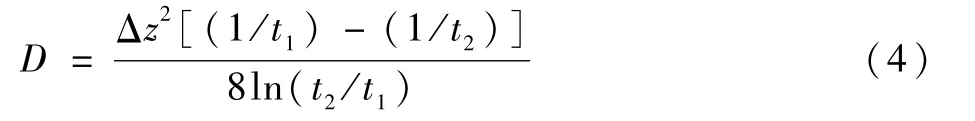

为了测量不同温度条件下的质扩散系数,扩散槽内各组分应保持在相同的恒温环境中,因此,设计带夹套的扩散槽通过恒温水浴中的循环水以保持气体和燃油温度恒定,扩散槽和恒温系统如图3所示。扩散槽为不锈钢加工的竖直中空结构,扩散主体大小为20 mm×20 mm×200 mm,为保证透过扩散槽的光质量,扩散槽由高透光度的2块平行安装的石英玻璃和防油腐蚀的氟胶圈进行密封。本文实验所采用的恒温水浴装置为商业生产的FDL DC-3030恒温水浴,利用其制冷及加热系统可产生243.15~373.15 K温度的水,通过其精确的控制系统保持温度的恒定,并通过水泵将恒温水输送进入扩散槽夹套内,加热扩散槽内组分达到一定温度,然后经过换热后的水重新返回水浴进行加热,如此循环维持系统温度恒定。

图3 恒温系统Fig.3 Thermostatic system

实验过程中,由激光器发出的激光经过滤波器滤波后进入扩束镜形成平行光,平行光经过分光镜时形成物光和参考光两束光。两光束中,物光透过扩散槽气液界面部分与参考光在另一个分光镜上汇聚,由于物光透过扩散槽后与参考光产生光程差,在分光镜汇聚后产生干涉条纹,干涉条纹由CCD实时记录并存储在计算中便于后续进行物光相位差分析。

2.2 数字图像处理

为得到扩散过程中t1和t2时刻浓度差两极值点间的距离,需要对2次曝光的全息干涉图进行图像处理以重现透过溶液的物光波,并求得前后两时间的物光波相位差。质扩散系数计算中的数字图像处理主要包括图像空域和频域滤波、物光重建及相位解包裹等。本文利用MATLAB软件自编程序进行干涉图像分析,数字图像处理流程如图4所示。

图4 数字图像处理流程Fig.4 Digital image processing flowchart

2.3 实验正确性验证

为验证本文设计实验系统在测量质扩散系数实验中的正确性,先测量了298.15 K时0.33 mol/LKCl溶液在水中的质扩散系数值,并与文献[28]经典实验结果进行对比。本文分析了多组不同时间的浓度差极值点之间的距离,并求得质扩散系数实验平均值D′,结果如表1所示。由计算结果可知,实验测量质扩散系数平均值为1.811×10-9m2/s,与文献中记录结果的相对误差为1.5%,因此,可认为本文所搭建实验系统和实验方法具有较高的测量精度,可满足质扩散系数测量要求。

表1 298.15 K时0.33 mol/L KCl溶液在水中质扩散系数Table 1 Mass diffusion coefficient of 0.33 mol/L KCl in water at 298.15 K

3 实验结果

结合实际飞行条件下环境温度变化及燃油作为热沉引起的温度变化等情况,选择具有代表性的278.15~343.15 K温度范围进行研究。本文实验测量了在此温度范围内每间隔5 K时CO2在RP5航空燃油中的质扩散系数。由于CO2和RP5航空燃油的密度相差极大,当物光透过气液界面位置后,只有气相或液相一侧能与参考光形成干涉条纹并被CCD记录,此时经过数字图像处理后只存在一个相位差极值点。由于通常认为气体在液体中的质扩散系数与液体在气体中的质扩散系数相同,两极值点关于气液界面对称,将单一极值点与气液界面之间的距离扩大2倍即可认为是两极值点之间的距离Δz。CO2在RP5航空燃油中的质扩散系数测量实验中数字图像处理主要过程如图5所示。由于假设扩散只发生在竖直方向,在水平方向各处相位差相同,可根据解包裹后的相位差分布求得竖直方向各位置的平均相位差,即可获得扩散方向浓度差极值点之间的距离,如图6所示。

图5 CO2在RP5航空燃油扩散体系中的图像处理过程Fig.5 Image processing of CO2 in RP5 jet fuel diffusion system

图6 扩散方向解包裹相位差分布Fig.6 Unwrapped phase difference distribution in diffusion direction

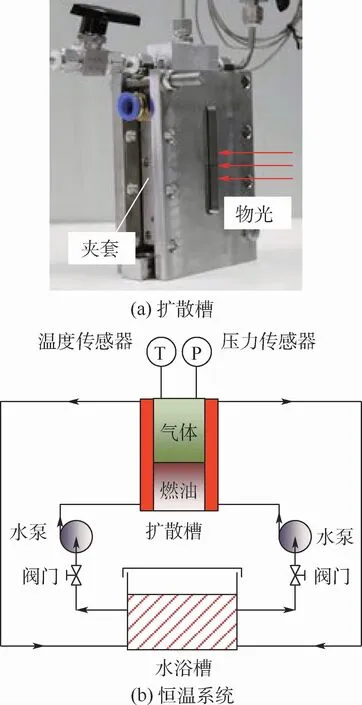

实验测量结束后,选择4张不同时刻的全息干涉图分别求取3组质扩散系数值并求得其平均值。CO2在RP5航空燃油中的质扩散系数实验测量结果如表2所示。

表2 CO 2在RP5航空燃油中的质扩散系数Table 2 Mass diffusion coefficient of CO2 in RP5 jet fuel

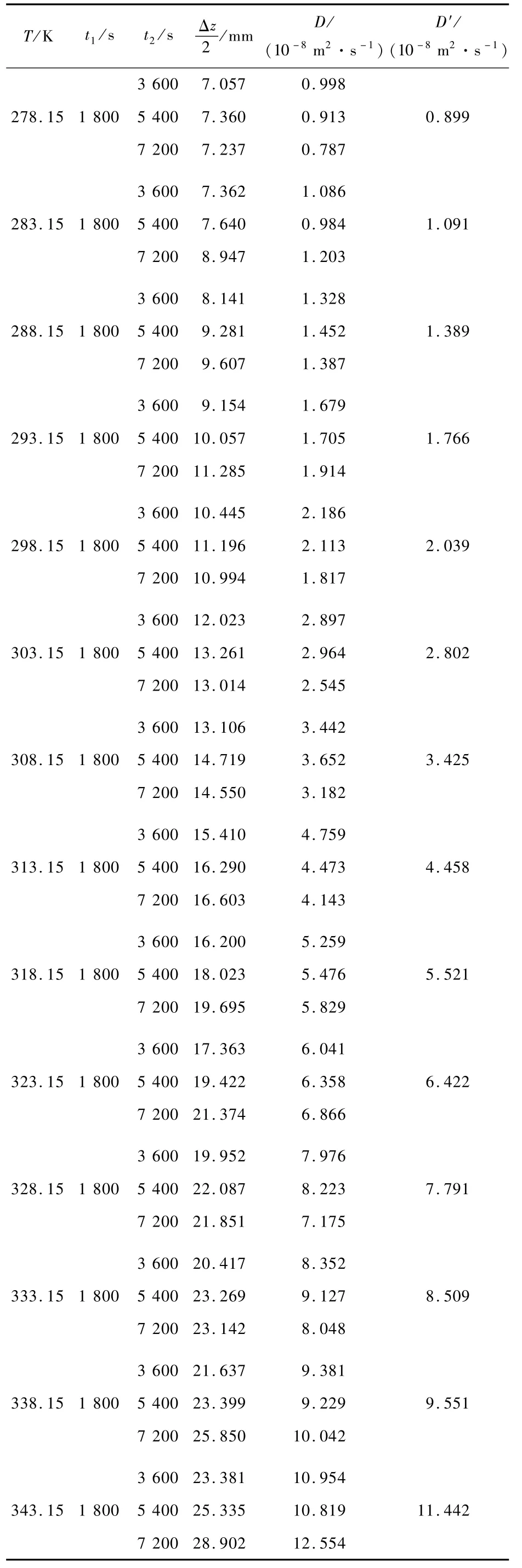

由实验测量结果可知,随着温度的增大,CO2在RP5航空燃油中的质扩散也增大。在实际应用中,不同温度下化学反应速率可根据Arrhenius方程表示,则质扩散系数与温度的关系可表示为

式中:A为指前因子,拟合常数;E为表观活化能,J/mol;R为摩尔气体常数,8.314 mol/(kg·K-1)。

根据实验测量结果对CO2在RP5航空燃油中的质扩散系数进行Arrhenius方程拟合,拟合结果如图7所示。质扩散系数拟合方程中指前因子A和表观活化能E的大小分别为5.63×10-3和30 752 J/mol。

图7 CO2在RP5航空燃油中的质扩散系数拟合Fig.7 Mass diffusion coefficient fitting of CO2 in RP5 jet fuel

根据实验测量结果进行拟合的质扩散系数模型计算结果与实验结果之间的误差关系如图8所示。可知,理论模型计算结果与实验测量结果之间的相对误差均小于10%,最大相对误差为9.51%。

图8 质扩散系数理论计算与实验测量结果误差Fig.8 Difference between theoretical calculation result and experimental measurement result of mass diffusion coefficient

4 结 论

1)根据数字全息干涉原理搭建质扩散系数测量实验系统,通过测量文献中记录的质扩散系数值验证此实验系统的正确性,误差达到1.5%,可满足实验测量要求。

2)在278.15~343.15 K温度范围内,CO2在RP5航空燃油中的质扩散系数值随着温度的增加而增加,并可以根据Arrhenius方程进行拟合。

3)根据实验数据拟合的质扩散系数理论预测模型与实验结果之间相对误差均小于10%,最大相对误差为9.51%,可满足实际工程应用需要。