非对称润湿性复合墙布面料的制备及其性能

2022-03-29李栋徐田文施亚伦王成龙叶挺郑今欢

李栋 徐田文 施亚伦 王成龙 叶挺 郑今欢

摘 要:为提高拒水拒油复合墙布底层面料与面层面料的剥离强度及降低生产成本,采用喷涂技术将三防助剂施加于涤纶起绒面料表面,使面料两面具备非对称润湿性,探讨制备工艺参数对涤纶面料拒水拒油性及基布剥离牢度的影响,并分析非对称润湿性涤纶起绒面料作为复合墙布面料应用的优势。结果表明:当三防助剂质量分数8%,喷浆量70 g/m2,焙烘温度160℃,焙烘时间60 s,可以使涤纶起絨面料两面具备显著的非对称润湿特效;在达到正面相同的拒水拒油等级时,织物非对称润湿法比传统浸轧三防剂法可降低2.1倍的带液率,其剥离牢度是传统浸轧三防剂法的3.7倍。非对称润湿性复合墙布面料制备成本低,正面拒水拒油性能良好,与织物复合后的剥离牢度高,具有广阔的应用前景。

关键词:喷涂;非对称润湿;复合墙布;拒水拒油;剥离牢度

中图分类号:TB 332

文献标志码:A

文章编号:1009-265X(2022)02-0184-07

收稿日期:20210106 网络出版日期:20210708

基金项目:海宁市科技计划项目( 2020016 )

作者简介:李栋(1989-),男,江苏徐州人,硕士研究生,主要从事水性纺织涂层方面的研究。

通信作者:叶挺,E-mail:yeting@soyang.net

Study on the preparation and properties of composite wallcoverings with asy mmetric wettability

LI Dong1, XU Tianwen1, SHI Yalun1, WANG Chenglong2,YE Ting1, ZHENG Jinhuan2

(1.Soyang Technical Textile (Zhejiang) Co., Ltd., Haining 314415, China; 2. College of Textile Science

and Engineering (International Institute of Silk), Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract: In order to improve the peeling strength of underlying fabric and surface fabric of water and oil repellent composite wall coverings and reduce production cost, spraying technology was adopted to apply three-prevention additive to the surface of polyester fleece fabric, so that both sides of the fabric can have asymmetric wettability. The impact of preparation parameters on the water and oil repellency of polyester fabrics and the peeling strength of base fabric were discussed, and the advantages of polyester fleece fabric with asymmetric wettability as composite wall coverings were analyzed. The results indicate that when the mass fraction of three-prevention additive is 8%, the amount of spray is 70 g/m2, the baking temperature is 160℃, and the baking time is 60 s, both sides of polyester fleece fabric show significant asymmetric wettability. When reaching the same level of water and oil repellency as the obverse side, the fabric asymmetric wetting method can lower the liquid entrainment rate by 2.1 times compared with the traditional three-prevention additive padding method, and the peeling strength of the fabric is 3.7 times that of the traditional three-prevention additive padding method. Composite wall coverings with asymmetric wettability involved in this study has a low preparation cost, good water and oil repellency on the obverse side and high peeling strength after they are compounded with fabrics. They have a broad application prospect.

Key words: spray; asymmetric wetting; composite wall coverings; water and oil repellency; peeling strength

随着时代的发展,人们对生活各方面要求都有所提高,不仅局限于物质的满足,也追求审美的突破与提升。墙布作为一种室内装饰材料,以其优雅的花纹、厚实的質感和经久耐用的特性越来越受到家具装潢者的喜爱[1],但是这种复合墙布面料在使用过程中会出现易沾污,难打理的问题[2],很难满足人们对品质生活的追求。为解决上述问题,需要对复合墙布进行三防(拒水、拒油、防污)处理[3-4]。

在三防处理工序中,所用的三防助剂大多数为含氟助剂[4]。在实际使用过程中,与其他同类型助剂相比,含氟助剂具有优异的防水、拒油性能[5],这与其中关键元素氟的结构有关。氟具有极大的电负性,并具有很小的原子共价半径(仅比氢原子稍大),所以当碳氢键(C—H)上的氢被氟取代后,同时由于氟原子核对核外电子及成键电子云的束缚作用较强,碳氟键(C—F)键极性小,含有C—F键的化合物分子间作用力较低,因而表面能极低,具有非黏着性、自润滑性、憎水憎油性。溶液态或乳液态的有机氟聚合物膜成型时在纤维表面扩展开来,含氟侧链在干燥处理时的热作用下伸直取向;同时,聚合物通过基团作用与纤维牢固结合,可以把织物表面能降低到油和水不能浸润和穿透纤维的程度,达到防水、拒油、防污的性能。目前,生产三防复合墙布面料大多采用传统浸轧法[6-7],为降低成本及能耗,一般先将表层面料单独使用浸轧法“一浸一轧”进行三防处理,再将表层面料与底层基布通过黏合剂复合[8]而成。黏结是由两材料界面间分子接触和界面力产生的,黏结力的主要来源是分子间作用力,包括共价键、氢键、次价键、黏附力和内聚力[9],要使黏合剂润湿固体表面,黏合剂的表面张力应小于固体的临界表面张力。采用传统浸轧法三防处理后,三防助剂完全渗透至表层面料中,但也正因三防助剂的存在,使表层面料具有极低的表面张力,使得复合工艺中使用的黏合剂很难将表层面料润湿形成有效的黏结力,最终导致复合墙布面料的剥离性能显著下降,影响了产品质量。

本文通过开发织物非对称润湿新工艺,优化工艺参数及化工助剂材料达到纺织品表面的非对称润湿,并实现在复合墙布面料上的应用,改善传统三防浸轧工艺影响复合墙布面料复合剥离牢度差的难题,并满足产品的拒水拒油功能性要求。

1 实 验

1.1 实验材料与仪器

实验材料:210 g/m2经编涤纶起绒面料,100 g/m2针刺涤纶无纺布面料,碳六含氟三防剂TF-5501(工业级,浙江传化化学集团有限公司)。

实验仪器:F-75S虹吸式喷枪(山东鲁平气动工具有限公司),DHG-9140A电热鼓风干燥箱(上海一恒科学仪器有限公司),Y(B)813织物沾水度仪(温州市大荣纺织仪器有限公司),P-AI立式小轧车(杭州三锦仪器设备有限公司),WDW-10C织物强力机(上海华龙测试仪器有限公司),R-3定型烘干机(宁波纺织仪器厂),SL200A光学法接触角仪(上海梭伦信息科技有限公司)。

1.2 实验方法

1.2.1 对称润湿性织物的制备工艺

1.2.1.1 工艺流程

表层面料选料→三防助剂一浸一轧→焙烘→与基布复合

1.2.1.2 工艺配方和条件

选料:采用210 g/m2经编涤纶起绒面料为表面面料,100 g/m2针刺涤纶无纺布为底层基布。

三防助剂一浸一轧:选择TF-5501碳六型含氟三防助剂,三防助剂质量分数5%,带液率70%,对经编涤纶起绒面料表面面料进行浸轧处理。

焙烘:焙烘温度160℃,焙烘时间60 s,将浸轧处理后的面料进行焙烘。

与基布复合:使用湿气固化反应型聚氨酯热熔胶将处理后的经编涤纶起绒面料与底层针刺涤纶无纺布面料(基布)复合,经编涤纶面料上胶,上胶量20 g/m2,压力2MPa,放置24 h后得成品。

1.2.2 非对称润湿性织物的制备工艺

1.2.2.1 工艺流程

表层面料选料→三防喷涂→焙烘→与基布复合。

1.2.2.2 工艺配方和条件

选料同1.2.2.1,选择TF-5501碳六型含氟三防助剂,按一定的配比对经编涤纶起绒面料(表面面料)进行三防喷涂处理。然后,按一定的焙烘温度和焙烘时间,将三防喷涂处理后的面料进行焙烘;最后,使用湿气固化反应型聚氨酯热熔胶将处理后的经编涤纶起绒面料与底层针刺涤纶无纺布(基布)复合,经编涤纶面料上胶,上胶量20 g/m2,压力2MPa,放置24 h后制得成品。

1.2.3 测试表征方法

1.2.3.1 防水等级测试方法

按照GB/T 4745—2012《纺织品防水性能的检测和评价沾水法》进行测试。将试样安装在环形夹持器上,保持夹持器与水平成45°,试样中心位置距喷嘴下方一定的距离。用一定量的蒸馏水或去离子水喷淋试样。喷淋后,通过试样外观与沾水现象描述及图片的比较,确定织物的沾水等级,并以此评价织物的防水性能[10]。

1.2.3.2 拒油等级测试方法

按照GB/T 19977—2014《纺织品拒油性抗碳氢化合物试验》进行测试。将选取的不同表面张力的一系列碳氢化合物标准试液滴加在试样表面,然后观察润湿、芯吸和接触角的情况。拒油等级以没有润湿试样的最高试液编号表示[11]。

1.2.3.3 剥离牢度测试方法

按照FZ/T 60011—2016《复合织物剥离强力试验方法》进行测试。在规定条件下,以恒定速度将试样复合部分的两层材料剥离一段长度,记录试样剥离过程中的剥离曲线,以此计算试样的剥离强力。

1.2.3.4 水接触角测试

用SL200A光学法接触角测试仪器测定织物与水的接触角。取大小适宜的织物,将直径为1~2mm液滴滴在其表面,测量得到水滴在织物上的接触角。一般要求整个操作过程在1 min内完成。每个样品取3个不同的点测量,取其平均值为织物表面的接触角[12]。

2 结果与讨论

2.1 整理工艺参数对织物拒水拒油性及剥离牢度的影响

2.1.1 三防剂质量分数的影响

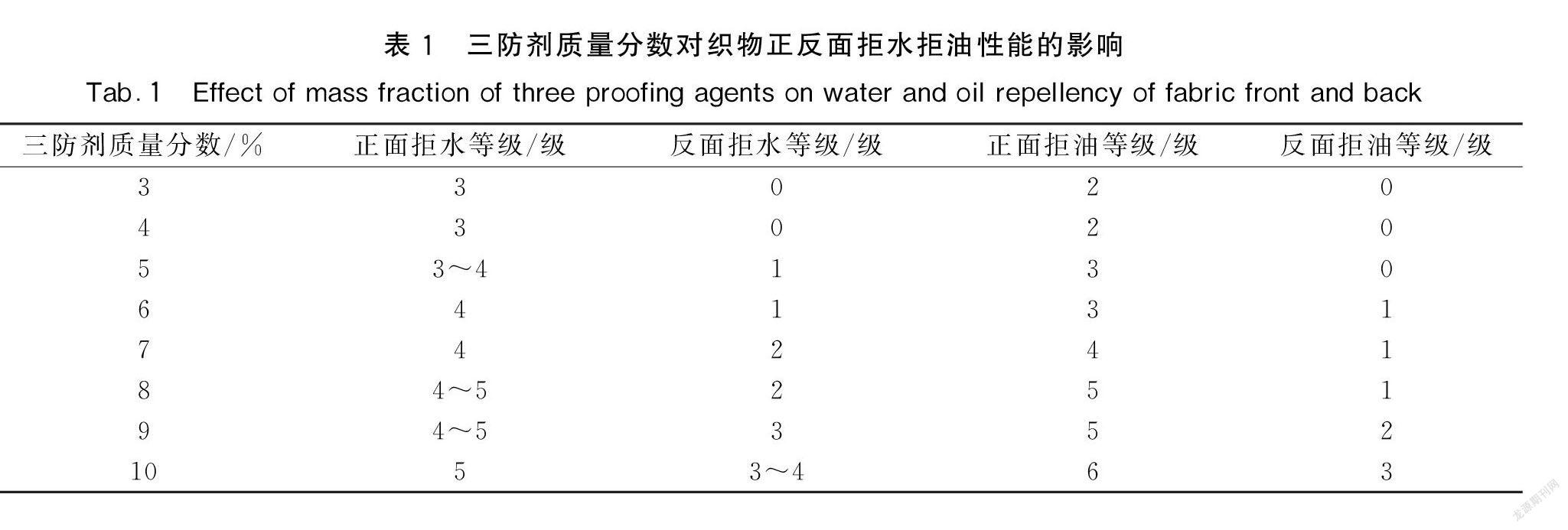

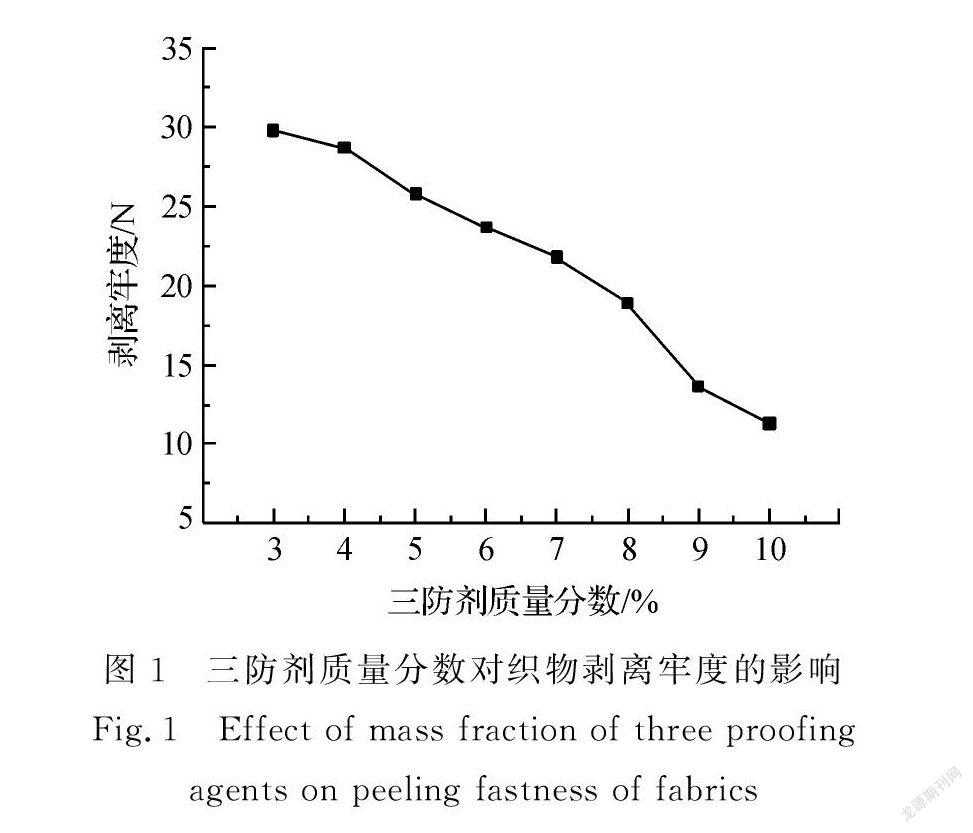

为达到织物表面正面与反面有显著非对称润湿性,需使织物正面携带一定量的三防助剂,而反面需要尽可能降低三防助剂的质量分数。控制喷浆量70 g/m2,焙烘温度160℃,焙烘时间60 s,研究三防助剂质量分数对织物正反面拒水拒油性能的影响。表1是三防剂质量分数对织物正反面拒水拒油性能的影响,图1是三防剂质量分数对织物剥离牢度的影响。由表1和图1可知,三防剂质量分数对织物正反面拒水拒油性能的影响及织物剥离牢度的影响都较大。这是因为当织物喷涂量控制在一定的情况下,三防剂质量分数则由三防剂质量分数决定,三防剂质量分数越大织物含有三防剂量越大;当三防剂质量分数在3%时,由于织物正面含有三防剂量较低,不能形成有效的拒水拒油层,正面的拒水拒油等级较差;同时由于采用正面喷涂工艺,渗透到反面的防水剂就更少,使反面不具有拒水拒油性能,复合后织物剥离牢度也是最大。当三防剂质量分数达到8%时,织物正面拒水等级达到4~5级,拒油等级达到5级,反面拒水等级2级,拒油等级1级,能够达到织物两面明显的非对称润湿性,剥离牢度可以达到18.9 N。综合考虑,选择三防剂质量分数为8%。

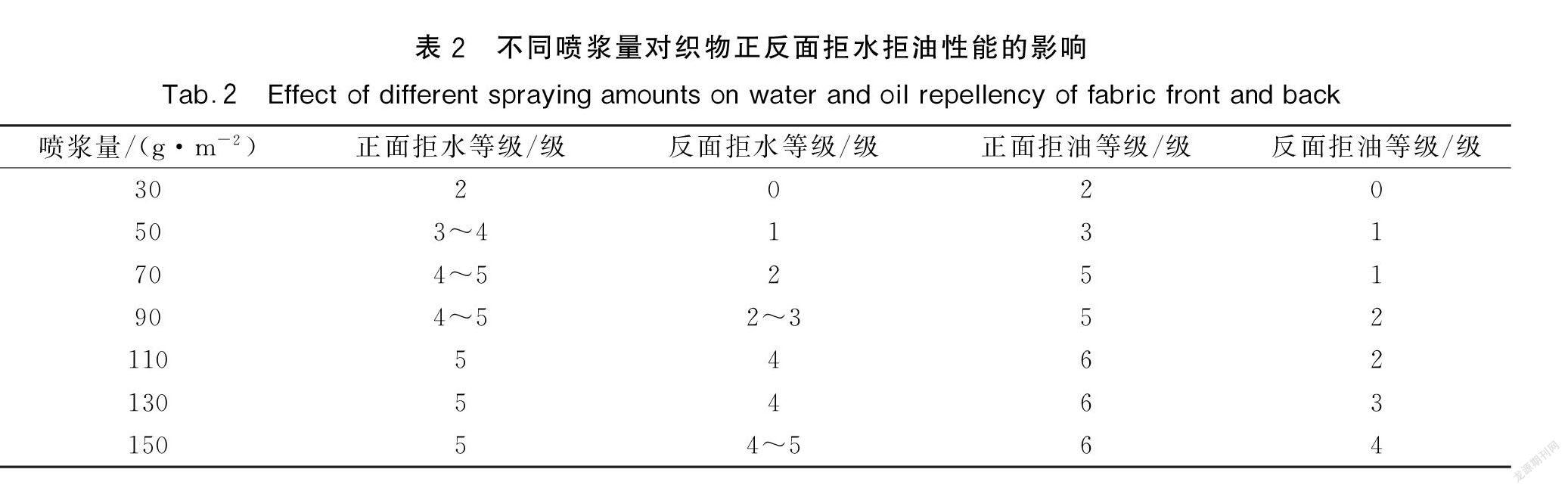

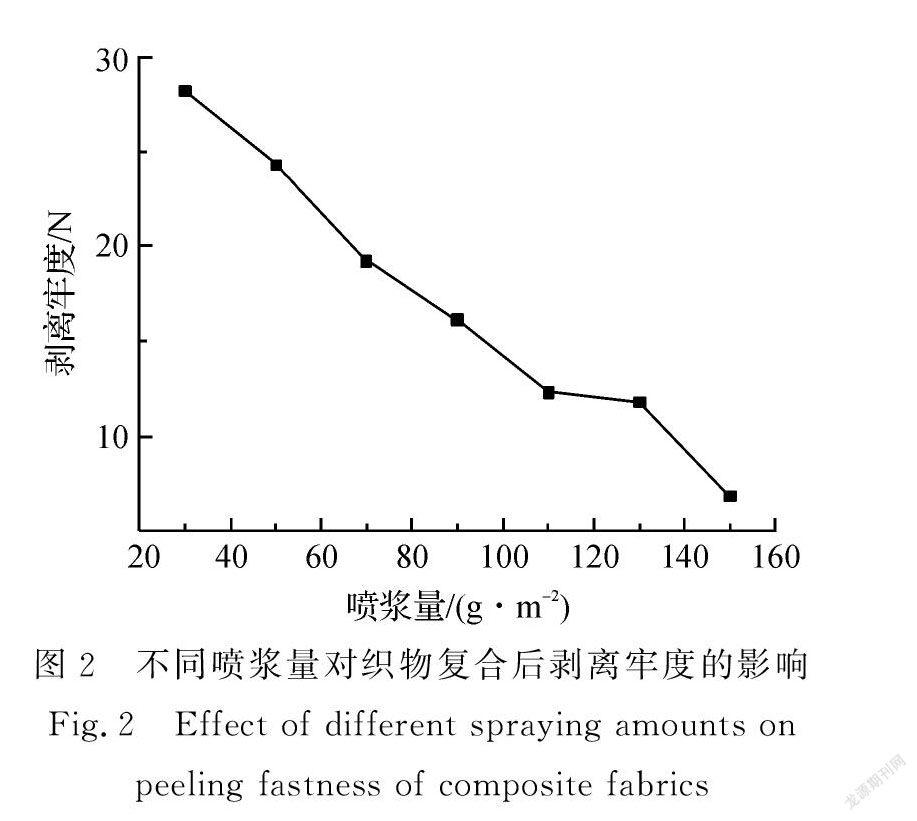

2.1.2 喷浆量的影响

表2是不同喷浆量对织物正反面拒水拒油性能的影响,图2是不同喷浆量对织物复合后剥离牢度的影响。控制三防剂质量分数为8%,焙烘温度160℃,焙烘时间60s,研究喷浆量对织物正反面拒水拒油性能的影响。从表2和图2可知,当三防剂质量分数为8%时,喷浆量湿重从30 g/m2到150 g/m2过程中,随着喷浆量的增加,织物正面润湿越完全,形成的拒水拒油层越完全,拒水等级及拒油等级随之增高,同样反面也会随着喷浆量的增加渐渐被渗透,三防剂质量分数随之增加,反面的拒水等级及拒油等级也变好;随着反面拒水拒油等级的增高,织物复合后剥离牢度降低;当喷浆量达到70 g/m2时,正面拒水等级4~5级,正面拒油等级5级,反面拒水等级2级,反面拒油等级1级,织物复合后剥离牢度19.2N。综合考虑,优化喷浆量70 g/m2。

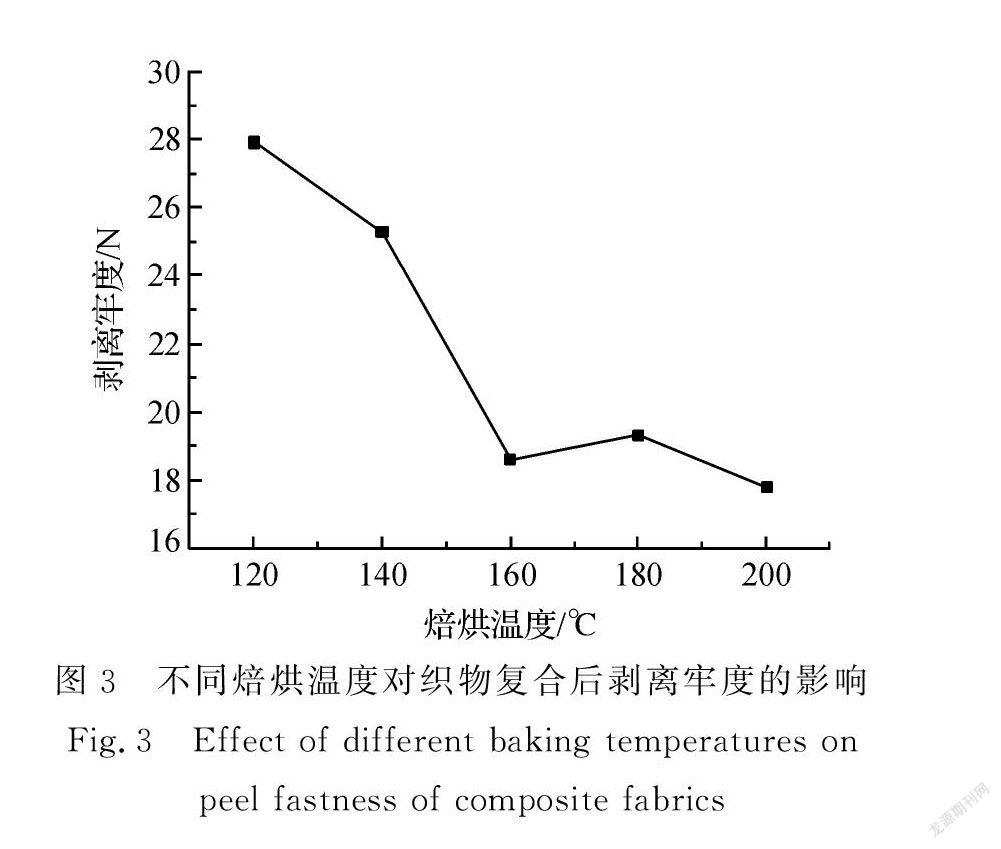

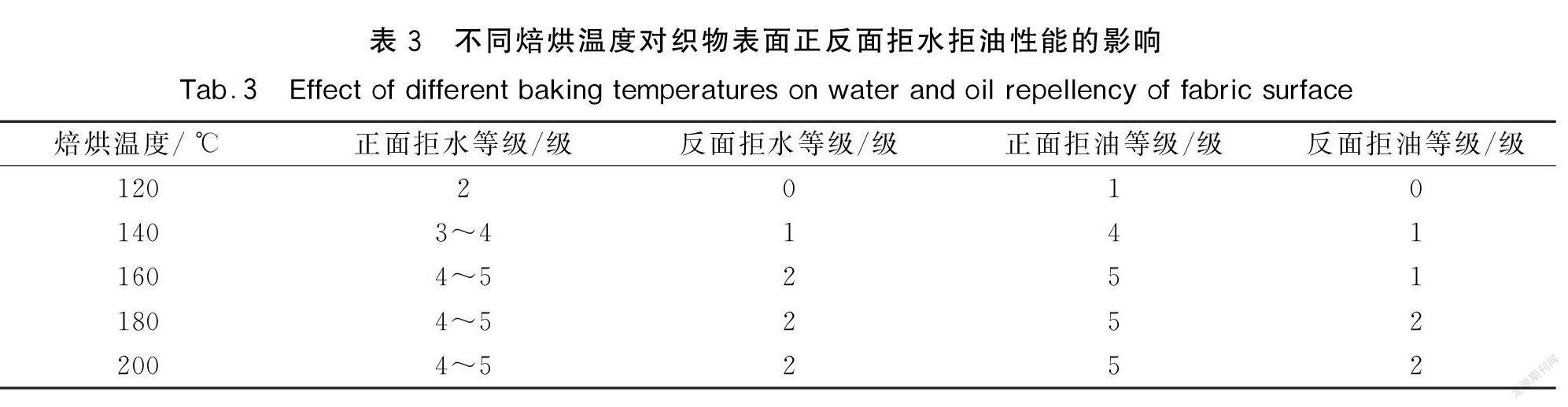

2.1.3 焙烘温度的影响

表3是不同焙烘温度对织物正反面拒水拒油性能的影响,图3是不同焙烘温度对织物复合后剥离牢度的影响。控制三防剂质量分数为8%,喷浆量70 g/m2,焙烘时间60 s,研究焙烘温度对织物正反面拒水拒油性能的影响。从表3和图3可知,焙烘温度从120℃到200℃的过程中,随着焙烘温度的增加,织物两面的非对称润湿性差距越大,织物复合后剥离牢度影响不大。焙烘温度较低时,织物表面三防剂不能有效规整排列,拒水等级及拒油等级较低;当焙烘温度逐渐升高,织物正面三防剂排列越规整,拒水等级及拒油等级提升;当焙烘温度达到160℃时,正面拒水等级为4~5级,正面拒油等级为5级,反面拒水等级2级,反面拒油等级1级,织物复合后剥离牢度为18.6 N;继续升高温度,三防剂在织物表面排列已达到完全规整,拒水等级及拒油等级变化不大,过高温度会造成织物颜色变化较大。综合考虑,优化焙烘温度160℃。

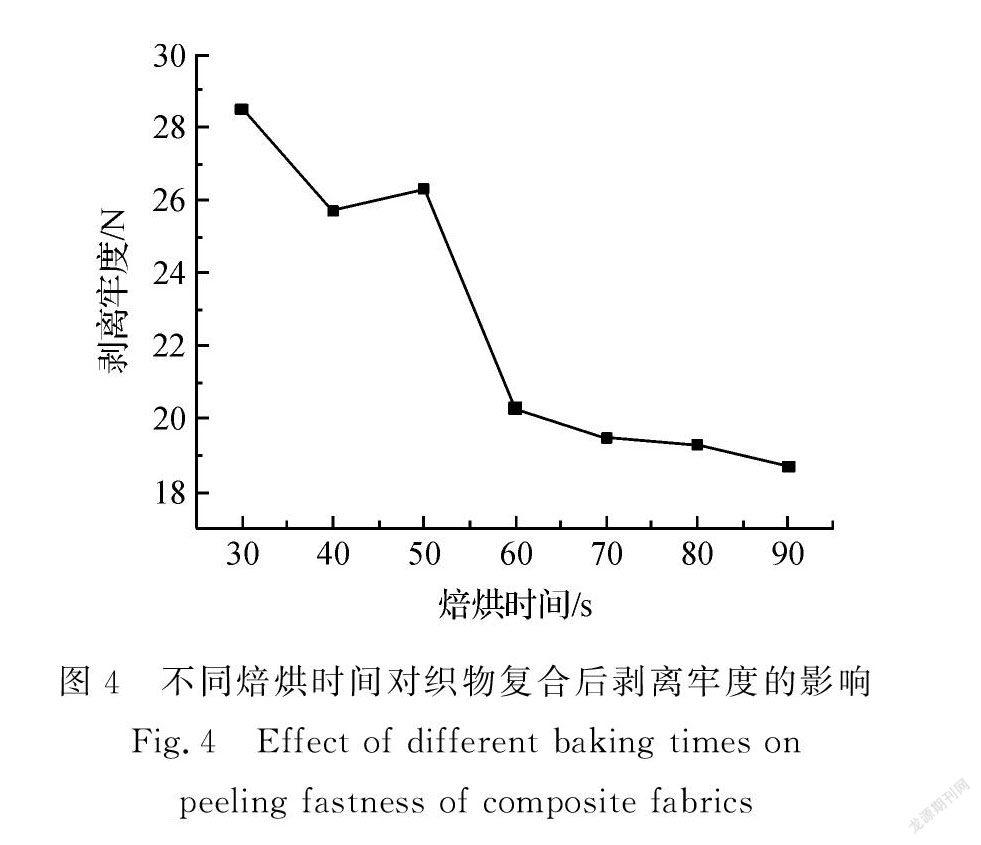

2.1.4 焙烘时间的影响

表4是不同焙烘时间对织物正反面拒水拒油性能的影响,图4是不同焙烘时间对织物复合后剥离牢度的影响。控制三防剂质量分数8%,喷浆量70 g/m2,焙烘温度160℃,研究焙烘时间对织物正反面拒水拒油性能的影响。从表4和图4可知,随着焙烘时间的增加,织物两面非对称润湿性差距由小变大再到平衡,织物复合后牢度变化不大。当焙烘时间较短时,由于焙烘时间较短,三防剂在织物表面还未达到规整排列,拒水层与拒油层比较薄弱,拒水等级及拒油等级较差;随着焙烘时间的增加,三防剂在织物表面趋向于规整排列,拒水拒油等级逐渐提高;当焙烘时间达到60 s时,正面拒水等级为4~5级,正面拒油等级为5级,反面拒水等級2级,反面拒油等级1级,织物复合后剥离牢度为20.3 N。综合考虑,优化焙烘时间为60 s。

2.2 织物两面非对称润湿工艺与传统三防浸轧工艺对比

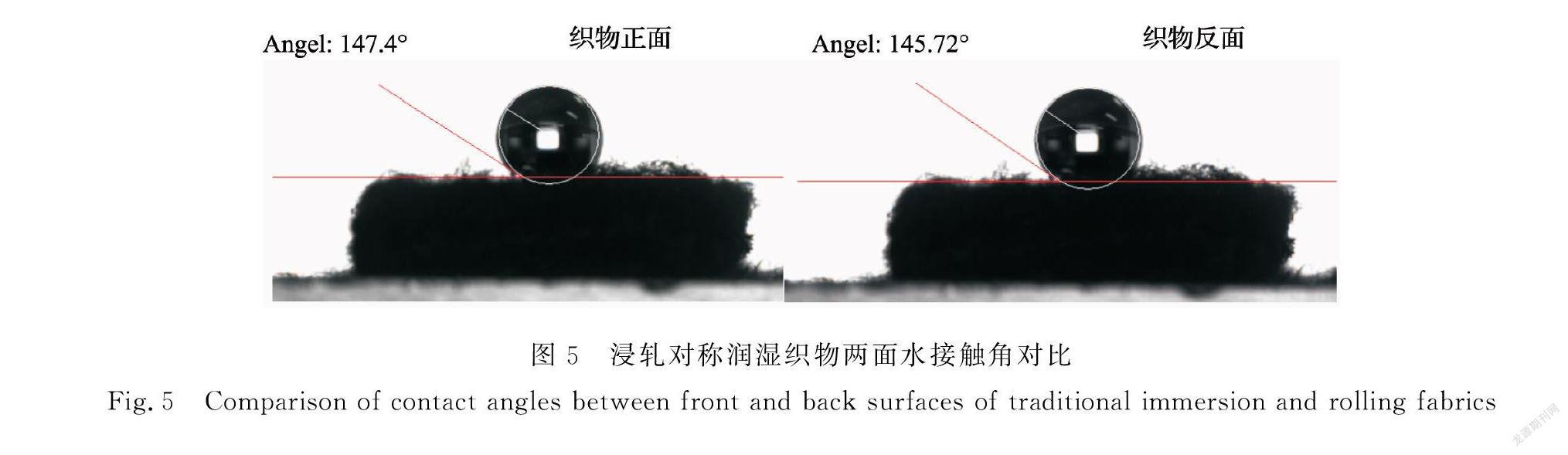

采用传统浸轧工艺,按1.2.1中浸轧工艺进行织物三防功能整理,测试织物的拒水拒油及织物复合后剥离牢度,与织物非对称润湿工艺进行对比。结果如表5和图6所示。

表5是传统浸轧法与喷涂非对称润湿法三防产品指标对比。从表5可知,达到织物正面相同的拒水拒油效果,织物非对称润湿法比传统浸轧三防剂法可降低2.1倍的带液率,其剥离牢度是传统浸轧三防剂法的3.7倍。从图5和图6可知,传统法织物两面的水接触角基本一致,而非对称润湿法的织物两面具有显著的非对称润湿性。传统法是通过浸轧的方式将的三防助剂挤压进织物,使三防助剂完全渗透至面料中,织物两面拒水拒油等级保持一致,但也正因三防助剂的存在,其拒水、拒油的特性使得复合工艺中使用的黏合剂很难将表层面料与底层面料的黏合在一起,最终导致复合墙布面料的剥离性能显著下降,影响了产品质量,而织物非对称润湿法可以通过精准计量使表层面料上半层具有优异的三防效果,下半层较差三防效果,进而既达到了产品三防效果而又不影响复合工艺中产品的剥离牢度,同时能极大降低化工助剂成本。

此外,在实际生产过程中,用传统浸轧法做三防产品时,为达到不沾色的目的,不同颜色布需要更换三防浸轧液,这样不仅存在材料浪费问题,而且废弃的三防助剂液体易污染环境,且处理困难,更加降低了生产效率;但非对称润湿性法是精确计量喷涂,而且与布面不接触,对布的颜色无选择性,可再降低制作成本,而且减少了对环境的污染,提高了生产效率。

3 结 论

采用喷涂技术将三防助剂施加于涤纶起绒面料表面,确定优化工艺使面料两面具备非对称润湿性,并得出非对称润湿性涤纶起绒面料作为复合墙布面料相比传统浸轧法制备的拒水拒油复合墙布面料应用的优势。

a)织物两面非对称润湿性法的优化工艺为:三防助剂质量分数8%,喷浆量70 g/m2,焙烘温度160℃,焙烘时间60 s。

b)达到织物正面相同的拒水拒油效果,织物非对称润湿法比传统浸轧三防剂法可降低2.1倍的带液率,其剥离牢度是传统浸轧三防剂法的3.7倍。

c)所制非对称润湿性复合墙布面料,制备成本低,正面拒水拒油性能良好,复合后的剥离牢度高,具有广阔的应用前景。

参考文献:

[1]韩玥.新型复合墙布面料加工工艺[J].现代纺织技术,2016,24(3):48-51.

HAN Yue. Study on processing technology of a new compound wall fabric[J]. Advanced Textile Technology, 2016,24 (3): 48-51.

[2]彭鹏,黄婷婷,严慧,等.浅析中国墙布市场现状及未来发展方向[J].建材与装饰,2020(6):43-44.

PENG Peng, HUANG Tingting, YAN Hui, et al. Analysis on the current situation and future development direction of China's wall cloth Market[J]. Building materials and decoration, 2020 (6): 43-44.

[3]张硕,胡雪敏,葛凤燕,等.涤/棉织物拒水拒油整理及性能[J].国际纺织导报,2019,47(11):28-30,32.

ZHANG Shuo, HU Xuemin, GE Fengyan, et al. Water and oil repellent finishing of polyester/cotton fabrics and its performance[J]. International Textile guide, 2019,47 (11): 28-30, 32.

[4]钱海洪,王鸿博,杜金梅,等.基于短链含氟丙烯酸酯细乳液的棉织物拒水拒油整理[J].纺织学报,2019,40(3):83-89.

QIAN Haihong, WANG Hongbo, DU Jinmei, et al. Water and oil repellent finishing of cotton fabric based on fluoroacrylate miniemulsion[J]. Journal of Textile Research, 2019,40 (3): 83-89.

[5]邢航,周洪濤,肖进新.氟表面活性剂和氟聚合物(Ⅷ):含氟织物整理剂的发展及建议[J].日用化学工业,2016,46(8):433-440.

XING Hang, ZHOU Hongtao, XIAO Jinxin. Fluorinated surfactants and fluoropolymers (Ⅷ): Progress in field of fluorinated fabric finishing agents and advice for its further development[J]. China Surfactant Detergent &Cosmetics, 2016,46 (8): 433-440.

[6]丁子寒,邱华.基于有机氟整理剂的纯棉针织物拒水拒油整理[J].上海纺织科技,2020,48(9):25-29.

DING Zihan, QIU Hua. Water-repellent and oil-repellent finishing of pure cotton knit fabric with organic fluorine waterproofing agent[J]. Shanghai Textile Science & Technology, 2020,48(9): 25-29.

[7]吴倩,邹汉涛,牛瑞琴.棉织物拒水拒油整理及其性能研究[J].轻纺工业与技术,2014,43(1):23-25.

WU Qian, ZOU Hantao, NIU Ruiqin. Study on water and oil repellent finish of cotton fabric and its properties[J]. Light and Textile Industry and Technology, 2014,43 (1): 23-25.

[8]沈艳琴,吕灵凤,李冬梅.复合装饰墙布结构设计与生产工艺研究[J].上海纺织科技,2008,36(8):24-26.

SHEN Yanqin, LüLingfeng, LI Dongmei. Research on the structural design and production process of compound decorative wall covering[J]. Shanghai Textile Science & Technology, 2008,36(8): 24-26.

[9]张续. 新型反应型聚氨酯(PUR)热熔胶的制备与性能研究[D].北京:北京化工大学,2020.

ZHANG Xu. Preparation and Properties of a New Reactive Polyurethane (PUR) Hot Melt Adhesive [D]. Beijing: Beijing University of Chemical Technology, 2020.

[10]吴文宜,潘红琴.功能性纺织品的测试标准简介[J].中国纤检,2016(7):108-112.

WU Wenyi, PAN Hongqin. An introduction to test standard for functional textiles[J]. China Fiber Inspection, 2016 (7): 108-112.

[11]潘文丽,苏宇.纺织品三防功能性整理测试标准分析[J].针织工业,2017(3):72-76.

PAN Wenli, SU Yu. Water, oil and contamination proof finishing testing methods and standards analysis for textiles[J].Knitting Industry, 2017(3): 72-76.

[12]朱国权,亓兴华,倪冰选.纺织品抵抗液体性能标准及测试方法概述[J].纺织科技进展,2019(2):37-39,58.

ZHU Guoquan, QI Xinghua, NI Bingxuan. Study on standard and test method of liquid repellency performance of textile[J]. Progress in Textile Science & Technology, 2019(2): 37-39,58.