危化品车辆罐内液体晃动特性分析

2022-03-28夏晶晶朱惠子

时 磊,夏晶晶,陆 建,朱惠子

(淮阴工学院 交通工程学院,江苏 淮安 223001)

危化品运输车载重大、质心高,在转向过程中由于罐内介质会横向晃动,其侧倾力呈非线性变化,相较于同等载重车辆极易发生侧翻。诸多学者对运输介质横向晃动问题进行了研究,陈益苞[1]对不同横截面形状的罐体进行仿真分析,对罐体结构进行了优化设计,在一定程度上降低了液体晃动的幅度。张明远[2]对在不同充液比、不同侧向加速度下运输介质对罐壁产生的冲击力进行了分析。何烈云[3]以罐体横截面为研究对象,建立了罐车侧翻的临界准静态力学模型。任园园[4]建立了液体晃动的等效机械模型,推导出非惯性参考标准下的钟摆动力学方程。

诸多研究并没有考虑防波板以及不同运输介质对液体晃动所造成的影响,本文对运输介质以及横向防波板安装位置进行了深入分析,通过Fluent仿真分析了其对危化品车辆罐内液体晃动所造成的影响,为危化品车辆的防侧翻研究提供理论支撑。

1 流体数值模型建立

1.1 流体模型建立

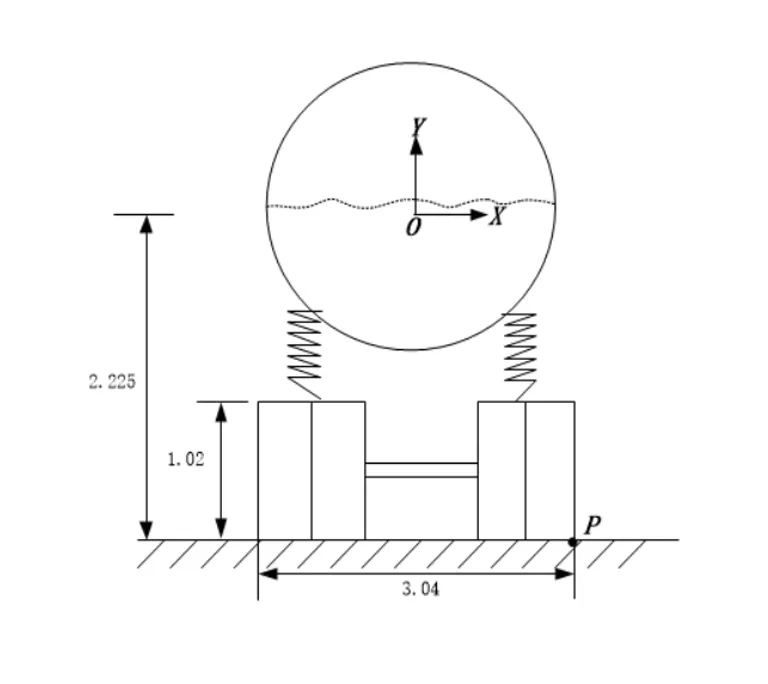

以某实际圆柱形罐体危化品车辆为研究对象,其罐体长11.4 m,半径1.01 m,壁厚为0.01 m,罐车模型简图如图1所示。

图1 罐车模型简图

利用Solidworks对罐体进行三维模型建立,为了减少非必要因素对仿真造成影响,提高计算速度,忽略了封头、人孔等组件。将绘制的模型导入Fluent中,抽取流体域后对流体模型进行网格划分,采用六面体网格,最小尺寸为0.1 m,网格数为105 327个。流体域网格模型如图2所示。

图2 流体域网格模型

1.2 理论基础

流体流动必须要遵循物理守恒定律[5]。一般的流体可通过以下的控制方程来表示。

质量守恒方程:

动量守恒方程:

其中,t代表示时间,ff是体积力矢量。ρf表示的是流体密度,v是流体速度矢量,τf是剪切力张量。

1.3 求解设置

在Fluent中设置气液面与x-z面平行,湍流模型为k-ε模型,压力速度耦合方法为PISO,采用一阶迎风格式控制流体方程离散,设置时间步长为0.01S,共计算400步。

2 流体数值模型仿真

2.1 运输介质分析

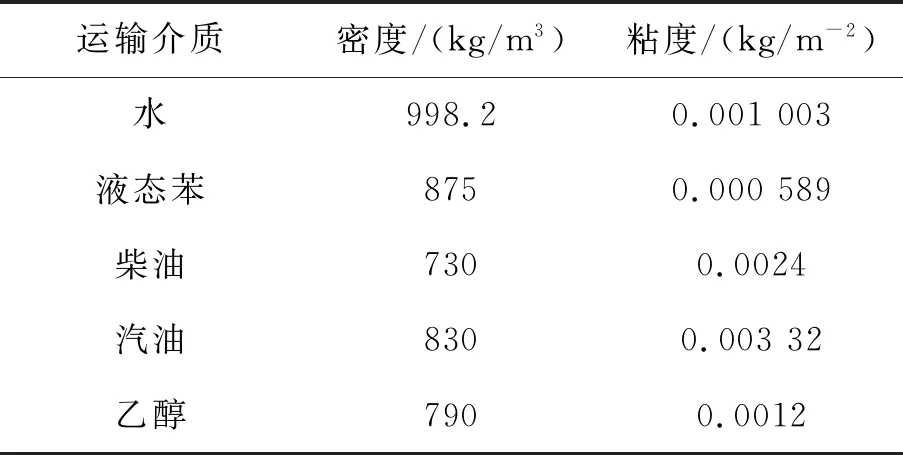

运输介质由于其密度与粘度不同,其晃动程度也不相同。选择常见的介质作为研究对象,其主要参数如表1所示:

表1 运输介质属性

假设罐体(无防波板)充液比50%,危化品车辆从0时刻开始转向,设横向加速度5.5 m/s2,方向为x轴负方向,则罐体所受侧倾力沿x轴正向。为便于分析不同密度液体的冲击特性[6],作出5种不同的运输介质对罐壁造成压力随时间变化关系如图3所示。

图3 不同介质侧倾力对比图

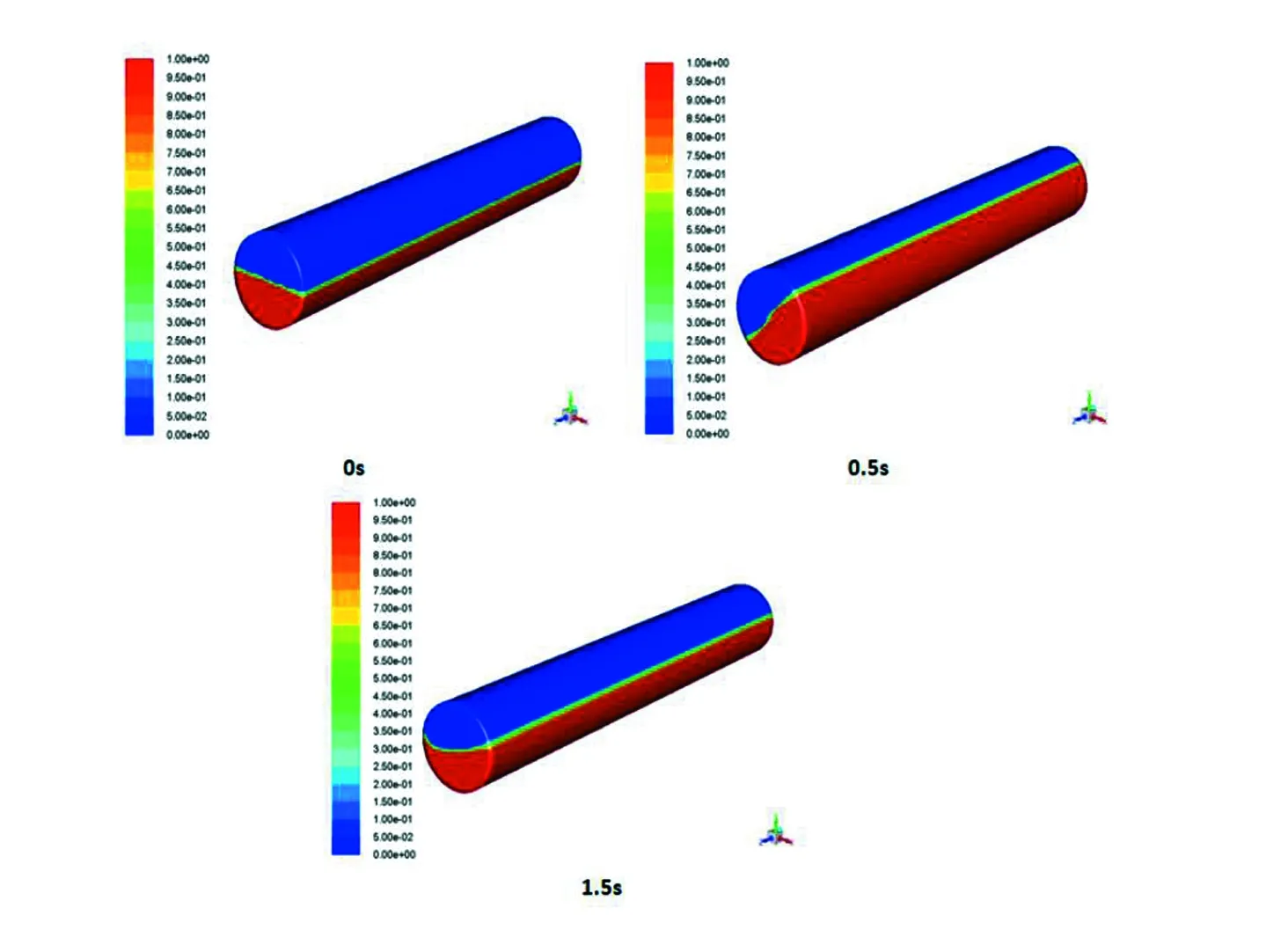

结合图3,不同的危化品其横向运动规律基本相同,水的晃动比其他液态危化品更激烈。为了便于分析,选择水为研究介质,从Fluent中提取出几个极限时刻的相位云图,结合图3,图4所示,在罐车转向的极短时间内,由于离心力作用液体迅速涌向罐壁的一侧,造成其侧向力迅速增大,在0.5 s左右,从云图看出罐内液体迅速涌向一侧,侧向力达到峰值,且峰值越大,晃动越激烈。受到另一侧罐壁的阻挡之后,其侧向力逐步减小,在1.5 s左右达到最小值,此时相位云图显示罐内液体分布较为均匀,至此为一个晃动周期,如此反复运动至晃动停止。

图4 极限时刻相位云图

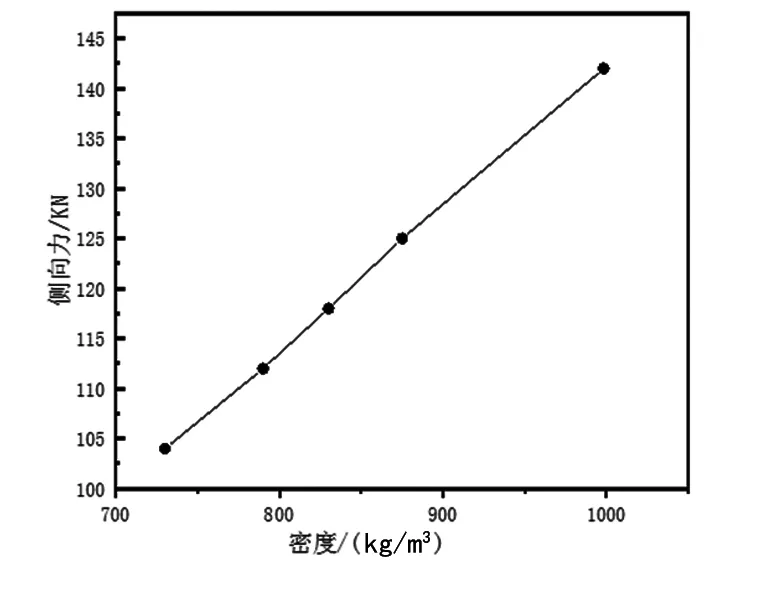

陈志伟等[7]指出介质粘度对介质晃动带来的侧倾力影响较小。结合表1,介质的密度影响了晃动程度,为了深入研究其关系,绘制不同介质所受最大侧倾力与最小侧倾力的差值随密度变化的响应曲线,如图5所示。

可以看出密度ρ(kg/m3)与F(KN)呈正比关系,对图5数据点进行拟合,其关系式为F=142ρ。由此可知,粘度对液体晃动影响较小,密度越大,所受侧倾力也越大,液体晃动越剧烈。

图5 密度与侧倾力差值关系

2.2 充液比和防波板安装位置分析

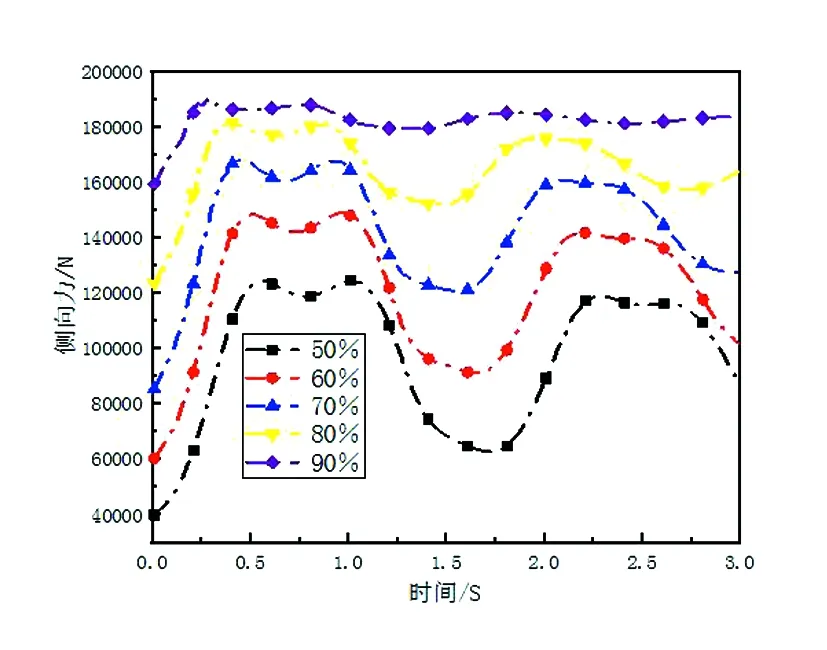

首先确定转向时不同充液比对危化品车辆带来的影响,将液体晃动的侧向力过图1点P且平行Z轴的轴线L求矩[8],记为M1。空车对轴线L产生的转矩为M2。则危化品车辆所受的转矩M=M1+M2。当M>0,M越大则行驶稳定性较高。为了方便分析,本文仅研究液体晃动所造成的侧向转矩。图3可以看出水可以模拟危化品晃动的运动规律,以水为研究介质,设置充液比为50%~90%,横向加速度为5.5 m/s2。晃动产生的侧向力与侧向转矩随时间变化曲线如图6、7所示。

图6 不同充液比罐壁所受侧向力

结合图6,充液比在50%~70%时,液体晃动得较为剧烈,且侧向力随着充液比的增大而增大。结合图7,当充液比在50%~60%,液体晃动造成的转矩变化幅度较大,这是因为罐体内有较大部分空隙,当侧向力较大,质心偏移较大,所造成的转矩也变化较大。对于本文研究的罐车要尽量避免充液比在50%~60%。

图7 不同充液比侧向力转矩

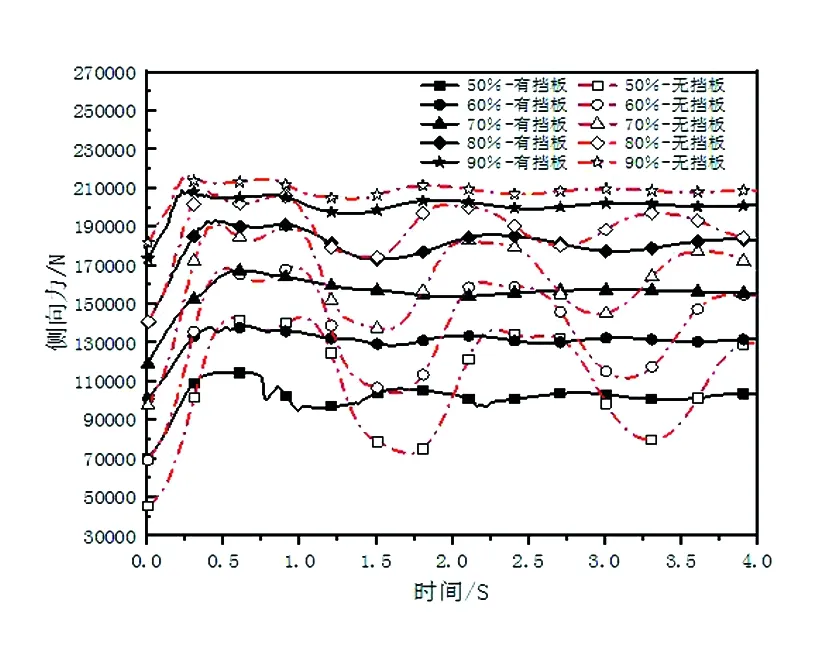

现有研究对抑制介质横向晃动的防波板较少,分析上部与底部安装防波板对介质晃动的抑制效果,防波板高度为1.2 m。以水为研究介质,为了方便分析且能保证防波板能与介质接触,设置充液比为50%、60%、70%、80%、90%,横向加速度为5.5 m/s2。绘制了不同防波板安装位置罐壁所受侧向力与无防波板时所受侧向力随时间变化的曲线。如图8、图9所示。

图8 不同充液比顶部安装防波板对比曲线

图9 不同充液比底部安装防波板对比曲线

结合图8、9可得出:当充液比在50%~80%,无防波板和顶部防波板罐壁所受侧倾力数值起伏较大,在80%以上起伏较小。而底部防波板侧倾力数值在50%~90%起伏较小。与无防波板比较,有防波板罐壁所受侧倾力数值起伏较小,防波板对液体晃动起到一定抑制作用。当罐体安装防波板时,各充液比下侧倾力数值起伏都较小,且在0.5 s左右侧向力达到峰值,这是由于横向防波板阻碍了部分液体对一侧罐壁的直接撞击,缩短了液体的回流自由行程。

为了比较两种防波板安装位置罐体对液体晃动的抑制效果,作出了两种罐体的罐壁所受侧倾力对比曲线,如图10所示,不同充液比下侧向力对比曲线,得出当充液比为50%~70%底部安装防波板的罐壁所受侧倾力差值较小,且最大侧倾力均小于顶部安装防波板的罐体,相比之下液体晃动较为平缓。当充液比在80%以上,虽然两种罐体的罐壁所受最大侧倾力基本相同,但是顶部安装防波板罐壁所受侧倾力变化幅度较小,相较于底部安装防波板的罐体,液体晃动较为平缓。

图10 不同充液比两种防波板安装位置对比曲线

3 结论

(1)通过对比5种不同的运输介质在相同充液比、相同加速度下的侧向力曲线变化,分析得出运输介质的密度越大,其晃动幅度越大。对于无防波板罐体,充液比在50%~60%其晃动幅度最大,应尽量避免充液比在这个区间。充液比在80%以上晃动幅度较小。

(2)当防波板安装在顶部时,通过设置不同充液比、相同侧向加速度,防波板与液体接触面积达到其横截面积50%以上其防晃效果最好。

(3)当防波板安装在底部时,通过设置不同充液比、相同侧向加速度,防波板与液体接触面积达到其横截面积117%以下其防晃效果最好。