西红柿催化红外去皮过程三维传热模型的建立和设备能耗计算

2022-03-28刘莹曲文娟杨斯宇马海乐潘忠礼蒋群辉

刘莹,曲文娟,杨斯宇,马海乐,潘忠礼,蒋群辉

(1.江苏大学食品与生物工程学院,江苏镇江 212013)(2.江苏大学食品物理加工研究院,江苏镇江 212013)(3.美国加州大学戴维斯分校生物与农业工程系,美国加州 95616)(4.镇江美博红外科技有限公司,江苏镇江 212013)

近年来,催化红外干法去皮技术受到国内外学者的广泛关注,催化红外技术是以天然气为能源,在钯、铂金等催化剂的作用下,天然气与氧气发生氧化反应,产生能量。催化式红外的能量直接由天然气转换为红外辐射能,具有转化高效以及绿色安全的特点,且其仅加热水果表面的浅层,可以有效保护食用果肉的完整性和产品质量[1-3],因此红外去皮技术被认为是一种可持续的水果去皮方法。目前国内外对于将红外技术和设备应用于西红柿、梨、桃等水果脱皮的研究已有报道,红外技术可以成功实现水果的去皮处理[4],但存在去皮效率低,设备能耗高等问题。据报道红外去皮效果受辐射、传导和对流等传热相关因素的影响[4]。在西红柿红外去皮过程中,西红柿的果皮表面暴露于红外辐射和周围热空气的自然对流中;在西红柿内部,传导是主要的传热机制,因此需要同时考虑内部的传导传热和外表面的辐射对流传热对西红柿去皮效果的影响。其次,西红柿的温度分布还受各种红外加工因素的影响,如西红柿与红外发生器之间的辐射距离、红外发生器的表面温度以及红外加热时间等。因此,了解原料表面和内部的温度分布,掌握红外设备在红外去皮过程中的传热机制,对于优化红外去皮工艺、高效设计红外去皮设备、兼顾高效去皮性能和低能耗具有重要的意义,亟需开展相关研究。

目前大多采用传热模型来描述不同食品加工过程的传热机制[5-7]。研究人员使用不同的方法来建立传热模型,例如半无限体瞬态传热近似解法[8]、漫灰表面在封闭空间中的辐射交换方法[9]、半立方体算法[10]、有限差分法[11]等。与其它几种传热模型相比,Li等[12]研究发现采用COMSOL软件中的半立方体算法计算辐射传热模型,结果更加精准。因此,本研究采用COMSOL软件来建立西红柿催化红外去皮过程中的传热模型。温度被认为是果蔬脱皮加工过程中导致果皮松动的主要原因[13],也是设备能耗计算的重要依据之一。因此,通过传热模型监测红外去皮过程中西红柿表面和内部温度分布对于提高去皮效率、降低能耗具有重要意义。目前国内外红外加工设备大多采用静态加工设计或传送带传递式设计,存在对加工原料适用性差、加热覆盖面窄、加热均匀性差、产品去皮率低、果肉品质差、能耗高等问题[14,15]。为了解决上述问题,本研究创新设计了一台结构设计更为合理、科学的燃气-滚轮传送式催化红外加工设备,通过滚轮自转以及齿轮带动传送,使得西红柿在处理过程中360°翻滚前进,实现表皮加热全覆盖,使原料受热更均匀,从而达到较高的去皮效率;此外还在设备前端安装了燃气加热发生器,借助直燃火焰迅速加热果蔬表皮,使其表面迅速升温以缩短后段催化红外处理时间,减少果肉品质损失,降低加工能耗。目前国内外未见有该新型设备以及将其应用于果蔬脱皮加工技术的相关报道,因此亟需提供一套该装备下西红柿脱皮加工研究的基础数据,为果蔬去皮产业的可持续化发展提供一套高效节能和绿色环保的红外加工设备和技术方案。

研究拟通过建立三维传热模型揭示西红柿红外去皮过程中的传热机制,更好的用于红外加工技术方案和装备的设计与改进,拟开展以下研究内容:(1)建立基于红外辐射加热的三维可视化传热模型,利用模型对新型燃气-滚轮传送式催化红外设备下西红柿红外去皮过程的表面和内部不同位置的温度进行预测,并与双板静态催化红外设备进行比较,分析该设备的特点;(2)通过温度预测值和实测值的比较,分析模型的拟合程度;(3)计算红外设备的加工能耗,筛选出低能耗的红外加工设备。

1 材料与方法

1.1 试验原料

新鲜西红柿:市售,颜色鲜红,成熟度一致,无明显病虫害和疤痕。

1.2 主要仪器与设备

双板静态催化红外设备(见图1),江苏大学联合镇江美博红外科技有限公司自制;燃气-滚轮传送式催化红外设备(见图2),江苏大学联合镇江美博红外科技有限公司自制;HT-9815热电偶测温仪(K型,温度感应头直径1 mm,感温长度1 m,误差±1 ℃),深圳鑫思特科技有限公司;AT600+手持式红外测温仪,香港希玛仪器仪表有限公司;MNT-150电子游标卡尺(精度0.01 mm),上海美耐特实业有限公司。

1.3 西红柿红外加热处理

将西红柿在20±1 ℃下静置2 h以保证所有西红柿具有相同的初始温度。然后分别在双板静态催化红外最优参数(催化红外表面温度450 ℃,辐射距离25 cm,红外加热时间5 min)和燃气-滚轮传送式催化红外最优参数(燃气火焰加热时间10 s,辐射距离9 cm,催化红外表面温度350 ℃,红外加热时间4 min)下对西红柿进行红外加热处理。每个试验均做3次平行试验。

在双板静态催化红外试验过程中,首先通入液化气使红外发生器(2)的表面温度达到450 ℃,然后将西红柿放在网状样品摆放板(6)上红外加热5 min,西红柿的顶端面向上方催化红外板,底部面向下方催化红外板,保证整个西红柿均可以受到红外辐照。

在燃气-滚轮传送式催化红外试验过程中,首先打开前段的燃气发生器(1),使西红柿依次进入燃烧火焰中加热10 s。然后再通过换向气缸(2)和前段调速电机(3)带动换向轮(4)来控制中段的换向槽(5)切换方向,使西红柿以一定的速度按照顺序依次通过导向槽(6)分别进入3条传送滚筒链(8)中。然后通过后段调速电机(10)带动同步轮(11)和导向装置(12)带动传送滚筒链向前移动,以及通过齿条(7)的向前移动带动滚轮自转,共同实现西红柿以一定的速度在传送滚筒链上的 360°翻滚前进,使西红柿在350 ℃的催化红外发生器(9)下红外加热4 min。

1.4 西红柿表面和内部温度的测定

分别对双板静态催化红外和燃气-滚轮传送式催化红外处理过程中的西红柿温度进行监测,其具体测定位置分别见图3a和图3b。采用手持式红外测温仪测定西红柿的表面温度,测定位置分别为S1~S8;采用插线式热电偶测温仪测定西红柿的内部温度,测定位置分别位于皮下1、5、10和20 mm处,记为I1~I8,为了确保定位的准确性,用游标卡尺在热电偶插线上预先标定好测定位置以帮助热电偶快速准确地插入到位置I1~I8处,同时手动同步转动热电偶测温仪以实现西红柿运动时温度的在线实时监测。在静态催化红外设备中,S1和S2分别位于花尖(顶部)和茎端(底部)处,均面向催化红外发生器;S3和S4均位于西红柿最大直径处,且在同一纬度上,位于远离红外发生器的开放区域。在燃气-滚轮传送式红外设备中,S5和S6均面向红外发生器,位于西红柿最大直径处,且在同一纬度上;S7和S8分别位于花尖和茎端处,均位于远离发生器的开放区域。每个西红柿样品在每个位置上均进行6次温度测定,取温度平均值进行模型验证。

1.5 传热模型的建立

1.5.1 模型假设

为了精简模型计算步骤,本研究在建模过程中做如下假设:(1)基于报道发现的红外在食品表面的有限渗透特性[16],本研究假设红外辐射的穿透深度<1 mm,且所有的红外能量全部被西红柿表皮吸收;(2)由于西红柿果实不透明,本研究假设红外入射能量均被西红柿表皮吸收,西红柿表皮红外反射率<5%;(3)基于报道发现红外发射率与温度无关[17],根据材质不同本研究中西红柿表面辐射率设为0.95,催化红外发生器表面辐射率设为0.97;(4)基于封闭理论[18],本研究假设所有参与红外辐射的接触面均为漫反射表面;(5)本研究假设西红柿果肉和果皮为同一材质,因此西红柿整体具有相似的热力学性质;(6)由于西红柿表皮覆盖大量蜡质层[19],且本研究红外处理时间较短(4~5 min),因此本研究假设红外加热过程中西红柿表皮没有水分丧失,水分传质可被忽略。

1.5.2 三维传热模型的建立

本研究利用 COMSOL软件(COMSOL Multiphysics-5.4,2018)建立红外辐射加热的三维传热模型,建模过程如下:(1)首先对西红柿和催化红外发生器组成的系统进行几何建模(见图4);(2)分别设置催化红外发生器的材料属性(AISI 4340型钢)以及西红柿的热特性参数(见表 1);(3)选择“固体传热”模块和“表面对表面辐射”模块,将二者耦合为“表面对表面辐射传热”;在“固体传热”模块中,分别设置西红柿初始温度(20±1 ℃)、催化红外表面温度、环境温度(20±1 ℃)以及对流传热系数,并设置模型的初始条件和边界条件。在“表面对表面辐射”模块中分别将西红柿和催化红外发生器的表面设置为漫反射表面。(4)上述参数设置完成后,对西红柿和催化红外发生器组成的系统进行网格构建,其中西红柿几何域网格划分如图5所示;(5)利用非线性系统求解器采用牛顿-拉普森迭代法进行数值求解,得到西红柿三维可视化的温度分布图。

1.5.3 西红柿几何域网格划分的独立性研究

由于西红柿自身的对称性和催化红外发生器设置参数(即表面温度和辐射距离)的恒定,本研究使用四分之一的西红柿作为计算域。利用COMSOL软件建立了14087个由四面体区域单元组成的物理控制网格:在西红柿的表面和下方1 cm处创建极细的网格;在西红柿的中心创建几何增长率为1.35,曲率分辨率为1.05的放大网格,具体网格划分如图5所示。

1.5.4 模型边界条件和初始条件的设定

西红柿内部的传导热传递遵循傅里叶方程,方程经推导最终表达式如下:

式中:

ρ——西红柿的密度,kg/m3;

cp——西红柿的比热容,J/kg·℃;

T——西红柿的内部温度,℃;

t——催化红外加热时间,s;

▽——微分算子;

k——西红柿的导热系数,W/m·℃。

西红柿表面的热传递主要为红外辐射和自然对流,后者遵循牛顿冷却定律,因此,第一个边界条件定义为:

在西红柿中心点(x=0,y=0,z=0),将对称的边界条件作为第二个边界条件,定义为:

假设西红柿的初始温度均匀且恒定。因此,初始条件定义为:

式中:

Tini——西红柿的初始温度,℃。

1.5.5 西红柿的热特性

记者散后,叶晓晓一屁股跌在凳子上,她欲言又止,她想说:为什么突然加了这么个活动?为什么事先都不跟我商量?甚至连通知一声都没有?!

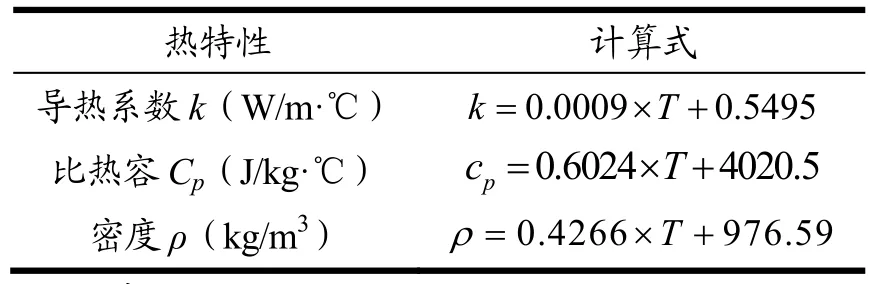

西红柿的热特性均为温度的相关函数[20],其具体计算式如表1所示。对流传热系数按 照 Li等[17]报道的方法计算。

表1 西红柿的热特性和温度的关系Table 1 The relationship between thermal properties of tomato and temperature

1.5.6 模型验证

为评价模型的准确性,对所有预测温度与实测温度进行线性回归分析,计算估计标准误差(EESE,℃)和决定系数(R2)。EESE值越小,R2值越大,表明模型拟合程度越高。EESE计算公式如下:

式中:

Tpre(i)——预测温度,℃;

Texp(i)——实测温度,℃;

N——温度值的个数。

加热均匀性是评价设备加热性能的一个关键指标[21]。表面温度均匀性指数(STUI)可以量化加热均匀性[17]。因此,本研究选取STUI来评价加热均匀性,具体计算公式见式(6)。STUI值越小,说明温度分布越均匀。

1.6 能耗的计算

能耗计算参照文献[22],采用电监测仪记录气缸和滚轮的电耗(kW·h);采用电子秤称量直燃火焰和催化红外的液化气消耗量(kg)。两台设备能耗均以处理单位质量(1 kg)西红柿的能耗来计算,单位为kJ/kg。

2 结果与讨论

2.1 红外加热过程中西红柿不同部位的温度分布结果

由图6a和c可知,红外加热初始阶段(静态红外设备<160 s;滚轮红外设备<100 s),西红柿表面温度快速上升,可能是由于西红柿果皮短时间内吸收了红外辐射能,造成了分子运动加剧,导致表面温度迅速升高,与 Onwude等[7]发现红外热源导致甘薯温度急剧升高的结论一致。随着红外加热时间的不断增加,表面温度增幅速率有所变缓。对于滚轮红外设备(图6c),西红柿的 4个表面温度最终达到 53.88 ℃至60.32 ℃之间;直接面向催化红外发生器的 S5(60.32 ℃)和S6(57.98 ℃)处的温度较高,而开放区域S7和S8(56.04 ℃和53.88 ℃)处的温度略低。这是由于滚动过程中S7和S8与红外发射器之间的距离略远于S5和S6处,吸收到的红外辐射能略低,从而导致其温度略低,与Li等[23]发现开放区域的物体温度低于直面红外发生器区域的温度的结论一致。西红柿表面4个位置的最大温差为6.44 ℃,数值较低,说明在滚轮红外设备的滚轮带动下西红柿360°翻滚,表面受热更均匀,并未出现温度过低或过高的现象。对于静态红外设备(图 6a),4个表面温度最终达到54.90 ℃至94.60 ℃之间。S1花尖处由于直接面向催化红外发生器,因此温度最高(94.60 ℃),而S2处温度为71.97 ℃,虽然S1和S2都直接面向红外发射器,但两者之间的温度相差22.63 ℃,可能是由于S2位于西红柿底部的内凹陷处,对红外辐射有阻挡作用,因此S2处的温度显著低于S1处[17]。开放区域S3和S4处的温度(55.20 ℃和54.90 ℃)显著低于S1和S2处,与滚轮红外设备中开放区域S7和S8处温度低于直面红外发生器S5和S6处温度的结论一致,均是由辐射作用较低造成的。此外,静态红外设备下西红柿表面4个位置的最大温差为39.70 ℃,表明西红柿表面出现了过热或过冷的现象,与刘自畅[24]研究发现西红柿靠近红外发射器的一端会出现加热过度,另一端会出现加热不足的现象一致。过热容易使西红柿表面出现结皮现象,造成表皮烧焦,会导致果肉硬度和内部营养物质的部分损失,对果肉品质产生不利影响[22],而过冷容易导致果皮难以去除,去皮率降低[25],因此过冷或过热的温度现象均不利于产品去皮加工。

尽管西红柿表面温度较高,但是内部温度仍处于相对较低的水平(图6b、d),主要是由于西红柿内部的热传导系数较低,使得内部升温较慢,与Vidyarthi等[18]研究发现西红柿经辐射传热后其中心温度没有大幅升高的结论一致。在滚轮红外设备加热过程中(图6d),西红柿内部升温缓慢,4个内部温度最终达到30.85 ℃至 49.10 ℃之间。靠近西红柿表面的 I5(49.10 ℃)和I6(42.80 ℃)处的温度较高,而靠近中心点I7和I8处的温度较低(39.60 ℃和30.85 ℃),这是因为越靠近内部,热传导效应越弱,故温度越低。此外还发现,内部4个位置的最大温差为18.25 ℃,温差较低,说明滚动状态下红外加热西红柿的内部温度分布相对均匀,有利于保护果肉品质。对于静态红外设备(图6b),西红柿内部升温较快,4个内部温度最终达到 22.54 ℃至 92.45 ℃之间。靠近表面的 I1(92.45 ℃)和I2(61.30 ℃)处的温度较高,而靠近中心点I3和I4处的温度较低(34.30 ℃和22.54 ℃),与滚轮红外设备中靠近表皮I5和I6处温度高于靠近内部I7和I8处温度的结论一致。此外,4个内部位置的最大温差为69.91 ℃,温差较大,表明静止状态下红外加热西红柿的内部温度分布非常不均匀,会对果肉品质产生不利影响。

根据上述结果得出,静态红外设备加热过程中,西红柿表皮温度升温过高(表面最高温度可达94.60 ℃),且表皮温度分布不均匀(最大温差约39.70 ℃),容易出现过冷或过热的现象,会导致西红柿去皮性能较差;西红柿内部升温显著(内部最高温度可达92.45 ℃),且内部温度分布不均匀(最大温差约69.91 ℃),会对西红柿果肉品质产生不利影响。而滚轮红外设备可以实现西红柿表皮的快速加热(表面最高温度为60.32 ℃),且加热西红柿表皮温度分布较均匀(最大温差约6.44 ℃),有利于保证西红柿良好的去皮性能;内部温度增幅不大(内部最高温度为49.10 ℃),且内部温度分布也较均匀(最大温差约18.25 ℃),有利于保障果肉品质。因此针对果蔬的红外去皮加工,滚轮红外加工方式显著优于静态红外加工方式。

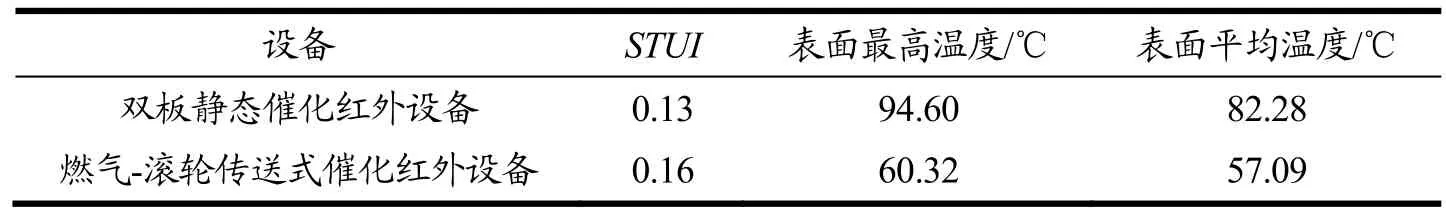

2.2 西红柿温度分布的三维可视化模拟结果

西红柿经2台红外设备加热处理后,整体温度分布的三维可视化模拟结果(图 7)表明,红外加热对西红柿表皮产生了剧烈的热冲击,导致西红柿表面温度急剧升高,而果肉内部温度增幅较低,说明红外辐射加热技术可以实现西红柿表面的快速加热,有利于脱皮加工,与 Eskandari等[26]研究发现红外辐射使榛子表面迅速加热造成其果皮松动易于去皮的结论一致。由表2可知,2台设备加热处理下西红柿表面温度的STUI值均较低,分别为0.16和0.13,说明西红柿表面温度分布较均匀[27]。此外还发现,静态红外设备下西红柿表面最高温度和平均温度以及内部温度均高于滚轮红外设备。综上所述,本研究建立的三维可视化模型能够清楚地反映不同设备类型对产品加热性能的影响。与静态红外设备相比,滚轮红外设备具有更优越的加热性能,更适合用于果蔬去皮加工。

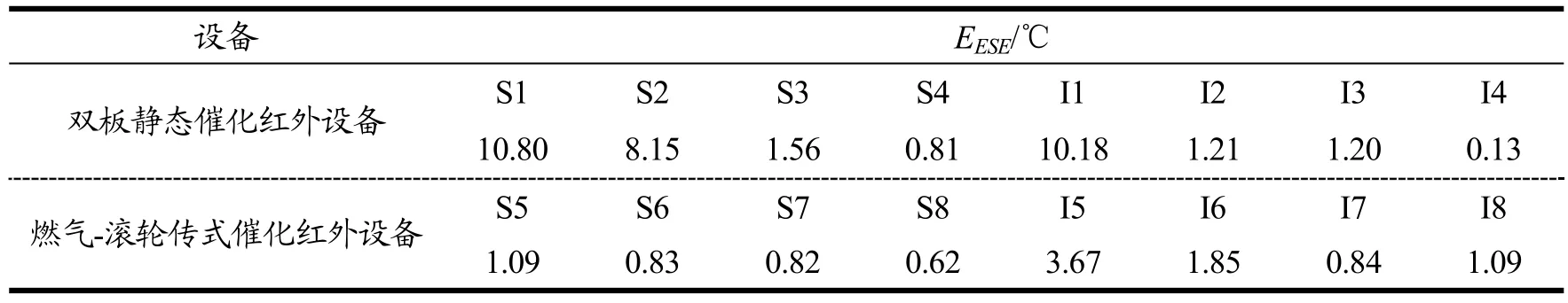

2.3 模型验证结果

另取其它红外加热时间下的西红柿样品进行传热模型验证试验。测定西红柿表面和内部温度,即为实测值;利用传热模型方程计算西红柿表面和内部温度,即为预测值,具体数据见图8。

利用图8的数据计算预测值和实测值之间的EESE值,结果如表3所示。对西红柿不同位置上的温度预测值与实测值进行线性回归分析发现,所有回归方程的决定系数R2均≥0.93,表明传热模型的拟合效果良好,能够很好地对红外加热过程中不同位置的温度变化进行预测。本研究结果与Vidyarthi等[18]建立的传热模型的预测曲线和实测曲线吻合较好的结论一致。总体上,滚轮红外设备和静态红外设备下的预测和实测外部和内部温度的变化趋势基本一致。

由表3可知,滚轮红外设备下的温度预测值和实测值之间的EESE值均较低,平均值为1.35 ℃,而静态红外设备下两者之间的EESE值整体偏高(平均值为4.26 ℃)。预测与实测温度分布之间的微小差异可能是由热电偶在西红柿内部的微小位移造成的,与Li等[23]研究发现热电偶偏移导致温度与模型预测值有误差的结论一致。此外还发现,S1、S2、S5、S6(面向催化红外发生器)和I1、I2、I5、I6(位于皮下1 mm)处的EESE值相对较高,可能是由于这8处最靠近红外发生器,红外高温加热使得西红柿表皮和皮下果肉温度急剧上升,会破坏表皮细胞及皮下细胞,细胞破裂[18],从而导致温度测量误差较大,与Li等[28]发现在红外加热下由于温度升高,导致细胞网络结构消失,皮肤层松动或分离的结论一致。尽管存在一定的测定误差,但预测值和实际值之间整体误差较小,说明预测值与试验数据之间还是比较吻合。线性回归(R2≥0.93)和EESE值(0.13~10.80 ℃)结果均表明,传热模型拟合效果良好,能够较好地描述红外加热过程中西红柿表面和内部不同位置的温度变化。

表2 不同设备对西红柿表面温度的影响Table 2 Effect of different equipment on the surface temperature of tomato

表3 温度预测值与实测值之间的EESE值Table 3 EESE values between the predicted temperature values and measured temperature values

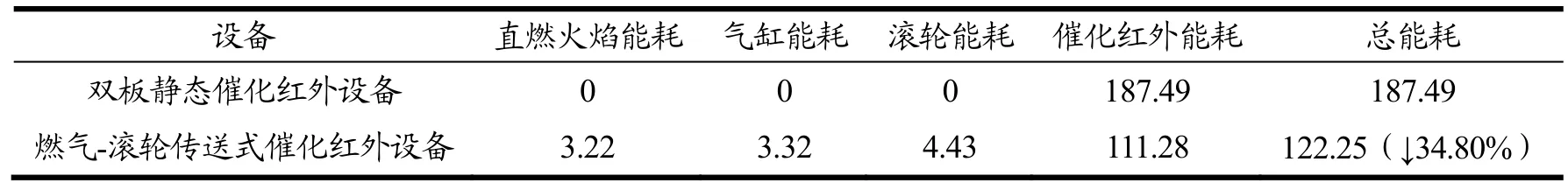

表4 不同设备的单位质量能耗(kJ/kg)Table 4 Energy consumption per unit mass of different equipments (kJ/kg)

2.4 设备能耗计算结果

由表4可知,燃气-滚轮传送式催化红外设备(加热时间4.17 min,总能耗为122.25 kJ/kg)比双板静态催化红外设备(加热时间 5 min,总能耗为 187.49 kJ/kg)更高效节能,不仅缩短了16.60%的加热时间,而且节约了34.80%的能耗。这是由于滚轮红外设备的360°翻转设计使得西红柿受热更均匀(已由2.1和2.2的结果证实),加热效率更高,与刘自畅[24]研究发现红外设备的翻转物料设计可以使得西红柿受辐射加热更加均匀有序且有利于提高西红柿的加热效率的结论一致。由此得出,燃气-滚轮传送式催化红外设备更高效节能,且可实现自动连续化生产,具有明显的技术优势,在果蔬去皮领域具有更广阔的应用前景及工业化推广价值。

3 结论

为了提高红外干法去皮的加工性能,建立了红外辐射加热过程的三维可视化传热模型,同时验证了该模型的精确度。通过监测温度分布发现,与双板静态催化红外设备相比,燃气-滚轮传送式催化红外设备可以实现西红柿表皮的快速加热(表面最高温度为60.32 ℃),且温度分布更均匀(最大温差约6.44 ℃),更有利于保证西红柿良好的去皮性能;西红柿内部温度增幅较低(内部最高温度为49.10 ℃),且温度分布也比较均匀(最大温差约18.25 ℃),更有利于保障果肉品质。因此针对果蔬的脱皮加工,表面温度分布均匀且内部升温不高的燃气-滚轮传送式红外加热设备更优。西红柿表面和内部温度的传热模型预测值和实测值之间拟合较好(R2≥0.93),且两者之间的EESE值较低(0.13~10.80 ℃),表明传热模型拟合效果良好,能够很好地反映不同红外加工设备下西红柿表面和内部不同位置的温度分布,可以预测不同设备对产品的加热性能的影响。与双板静态催化红外设备相比,燃气-滚轮传送式催化红外设备即缩短了 16.60%的加热时间,又节约了34.80%的能耗,更高效节能,在果蔬去皮领域具有广阔的应用前景及工业化推广价值。由于西红柿果肉和果皮的营养成分不同,故两者的热特性略有不同,会带来一定程度的温度预测误差,因此描述复杂物体的表面和内部传热现象需要建立更精准的模型,未来的研究还需要进一步分析果蔬果皮和果肉各自的热性能,以提高传热模型的准确性和适用性。