48 V微混电机电磁噪声研究与分析

2022-03-28孙新函黄凯兵钱慧杰

孙新函,黄凯兵,钱慧杰

(泛亚汽车技术中心有限公司,上海 201208)

0 引 言

车用电机噪声水平是衡量汽车驾驶品质的重要标志之一。相比插电式混合和纯电动力系统技术复杂、成本高,48 V微混系统结构简单、成本低,其节油效果可达10%~12%,已成为国内外主机厂与零部件商研究的热点。作为48 V微混系统核心部件之一,起动发电一体机(以下简称IBSG)电机承担能量转换工作,不仅可以发电,为车辆负载提供能量,也可以辅助车辆驱动和制动能量回收。IBSG电机在电磁能量转换过程中存在电磁噪声,会直接影响到车辆的驾驶质量与舒适性。因此,IBSG电机的噪声研究是提升车辆性能的重要课题之一。

目前市场上主流的微混IBSG电机类型为爪极励磁电机[1]、永磁同步电机、交流异步电机。交流异步电机相比其他两种电机类型,结构简单,可靠性强,且节省了永磁体的使用,大大降低了系统设计成本。根据IBSG电机噪声产生的机理,通常可分为电磁噪声、机械噪声、空气动力噪声[2],其中电磁噪声影响尤为突出。本文主要分析48 V交流异步电机的电磁噪声问题及抑制措施。

1 电磁噪声机理及分析

在气隙磁场产生作用于定子铁心内表面上的径向电磁力,由径向电磁力引起的径向静态变形量[3]:

式中:Astatic为静态位移幅值;σ为径向电磁力幅值;m为力波数。

考虑共振效应的定子铁心动态径向变形量可简化表达:

式中:Adyn为动态位移幅值;fexc为给定模态下的激发频率;fres为特定模态下的固有频率。

由式(1)和式(2)知,电磁力波和固有频率是影响电机电磁噪声的两个重要因素。电机运行过程中受电磁力作用,其谐波分量与机械固有频率接近时引起共振,进而产生电磁噪声。电磁力波是电磁噪声的激励源。交流异步电机气隙磁场中的谐波主要是定子齿谐波与转子齿谐波,定子齿谐波主要是由基波磁动势和定子齿谐波磁导引起的,转子齿谐波主要由基波磁动势和转子齿谐波磁导引起。定转子齿槽相互作用产生的谐波主要由基波磁动势和定转子齿槽相互作用产生气隙磁导引起[4]。

气隙磁场产生的电磁力分为径向电磁力和切向电磁力。其中径向电磁力使定子铁心产生变形,是电磁噪声的主要激励源。切向电磁力是与电磁转矩对应的反作用力[5],它使定子齿根产生局部变形,在新能源汽车驱动系统应用中,对电磁噪声影响同样不可忽视。

需要强调的是,电磁力波幅值最大时,其引起的电磁噪声不一定是最明显的,原因是其力波阶数较高;电磁力波幅值较小时,其引起的电磁噪声可能很明显,原因是其力波阶数较低。在进行电磁力波分析时,不能忽略力波阶数,需综合评估力波幅值与力波阶数对电磁噪声的影响。

2 电磁噪声的改进措施

电磁噪声不仅影响车辆驾驶品质,也影响人们的健康[6],因此电磁噪声的控制和改进显得尤为重要。基于IBSG电机设计经验,本文给出如下改进电磁噪声的措施[7]。

1)选择合适的远槽配合设计,一般来说,近槽配合时,附加损耗小,但电磁噪声大。采用磁动势谐波较小的正弦绕组,降低电磁力波的幅值;

2)缩小定子和转子的槽开口宽度,增大气隙来降低气隙磁密等方式,降低电磁力波的幅值;

3)转子单斜槽,使径向力波沿电机长度方向的轴线上发生相位移,降低轴向平均径向力,从而减小噪声;

4)采用转子双斜槽[8]来解决轴向传动、附加转矩和切向振动问题,可以抵消转子谐波转矩,进而降低噪声。本文采用的转子双斜槽形式如图1所示。

5)增加传递路径中的刚度与阻尼,避开机械固有频率;

6)考虑制造和装配影响,进行工艺和制造控制,如定转子同轴度、斜槽角度、滴漆涂敷等。

3 测试验证与分析

本文的IBSG电机类型为交流异步电机,并集成电机控制器。定子采用扁线设计以提高功率密度,转子为铸铝转子,转子上集成叶片用于冷却电机,电机采用空间矢量控制。IBSG电机的主要参数如表1所示。

通过前期仿真计算与分析,对比优化了不同定转子槽配合方案,最终选择了定子48槽,转子58槽方案。后续将重点围绕转子斜槽与提高定子模态两个方面进行测试分析。电机噪声测试环境为半消音室,整个测试过程中在IBSG电机周边布置了19个麦克风,其测试台架示意图与实物图分别如图2和图3所示。

3.1 转子斜槽

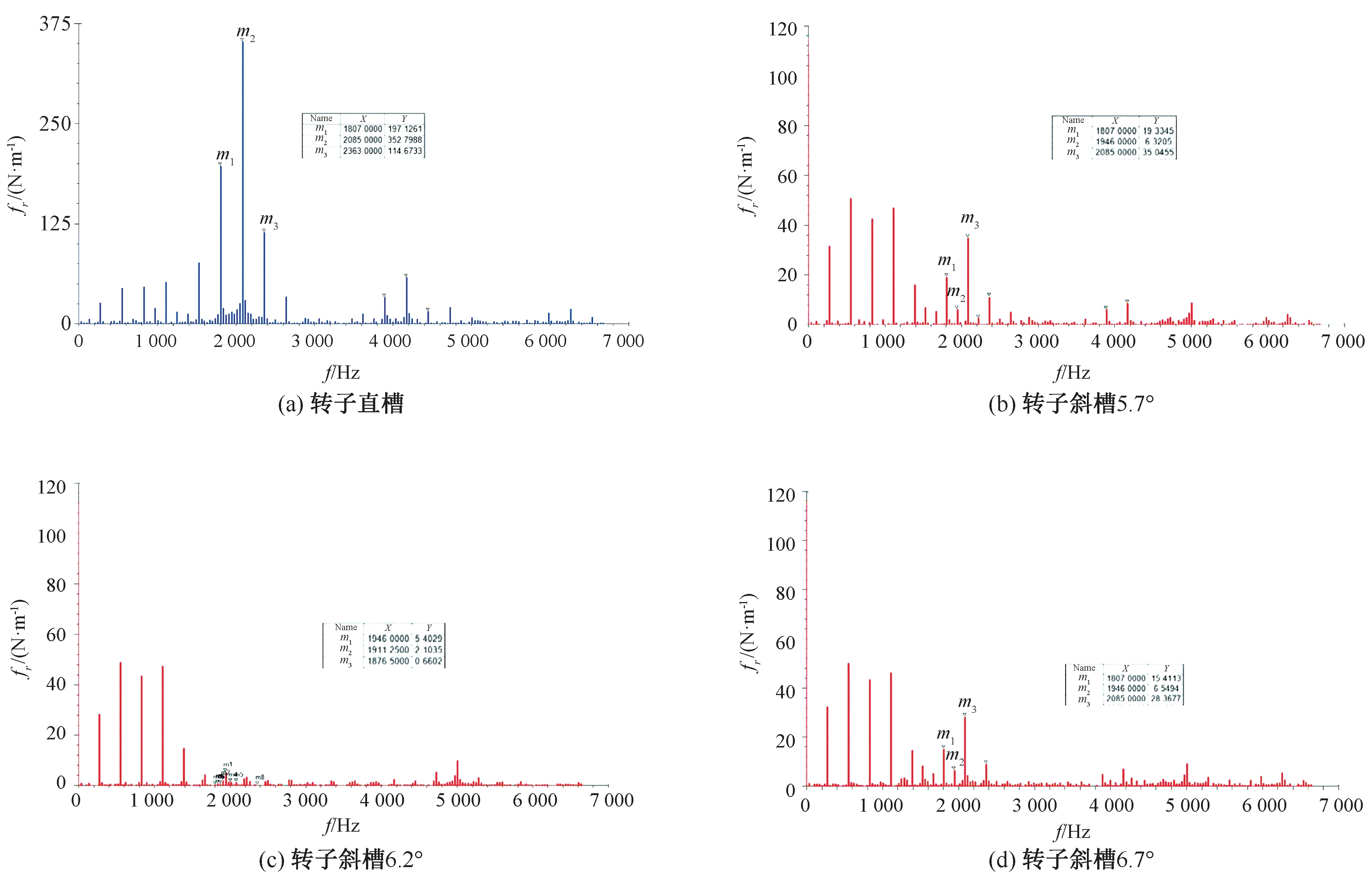

本文初始方案为转子直槽设计,直槽设计在某些阶次电磁力波较大。以电机转速2 160r/min、转矩-10N·m发电工况为例,此时单个定子径向力FFT分析如图4(a)所示,1 807Hz、2 085Hz、2 363Hz这3个谐波分量较突出,其对应的力波阶数分别为50阶、58阶、66阶。

式中:k50,k58,k66分别代表在该工况下谐波分量的力波阶数。

为降低电磁噪声,本文采用双斜槽转子设计方案,通过转子沿轴向扭转一定角度使径向力波轴向发生相位移,从而使轴向平均径向力降低。图4(b),图4(c),图4(d)分别是在转速2 160r/min、扭矩-10N·m发电工况下转子斜槽5.7°、6.2°、6.7°对应的定子齿上的径向电磁力波频谱分析。

图4 定子径向力FFT

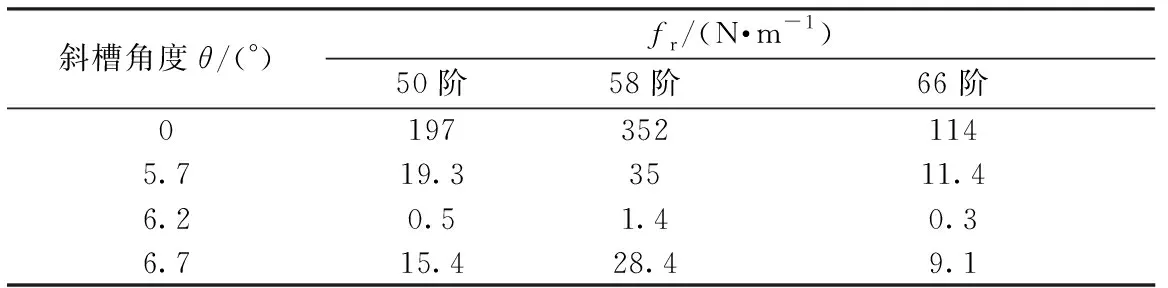

表2给出不同的转子斜槽角度后,50阶、58阶和66阶力波幅值变化。

表2 斜槽与电磁力波削弱对比表

从表2中可以看出,斜槽角度为6.2°(一个转子齿距)是最佳角度。实际台架测试也与理论分析一致,其测试结果如图5所示。

图5 不同斜槽角度电磁噪声曲线

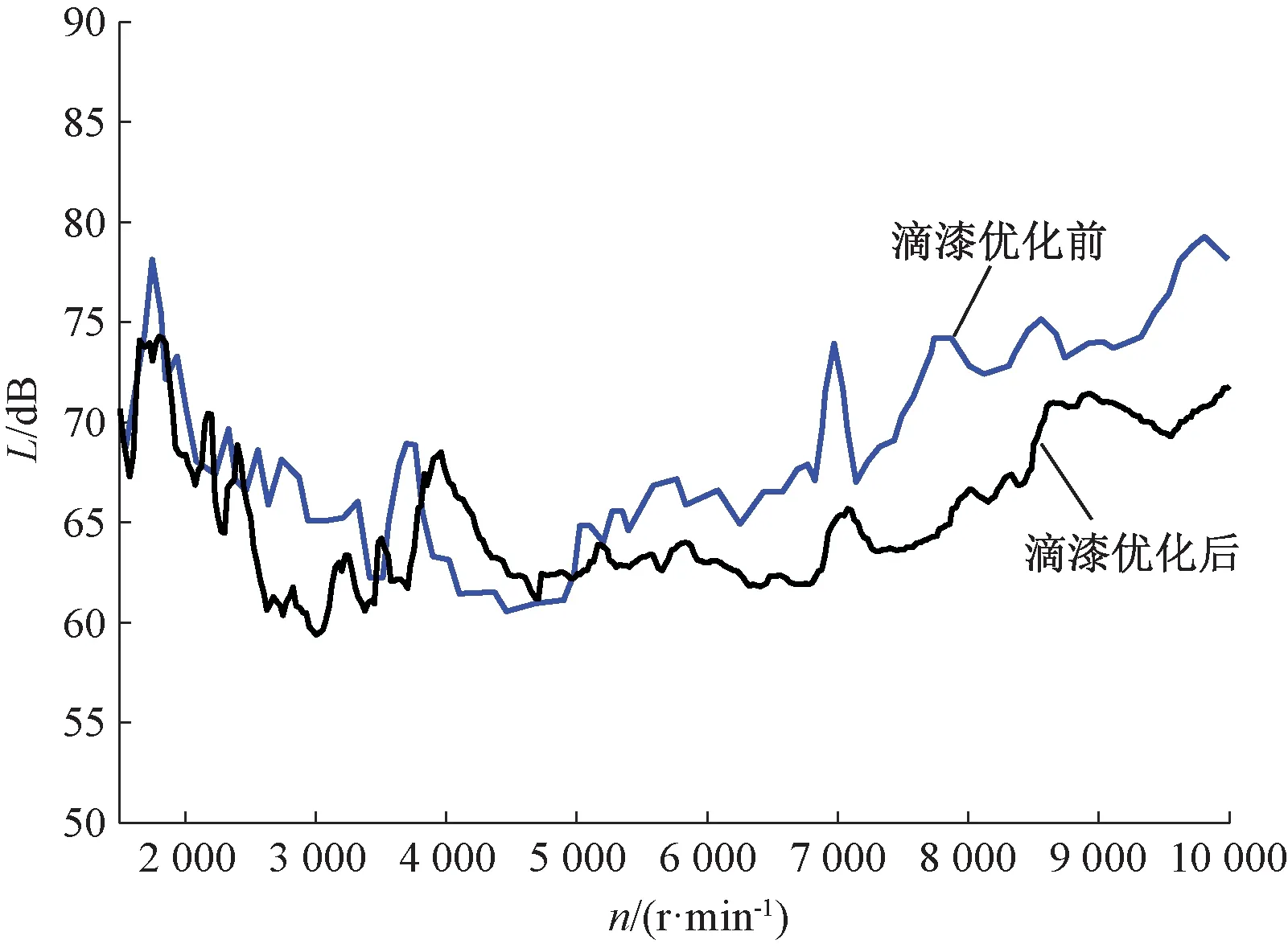

3.2 提高定子模态

针对电机某一转速范围内,提高定子模态可避开共振频率,从而改善该转速范围内的噪声水平,其中定子滴漆是提高定子模态的有效手段。本文在转子双斜槽6.2°的基础上,改善滴漆工艺,通过定子槽切面分析及工艺验证,确保滴漆的填充率达到90%以上,滴漆量不足的样件通过二次滴漆来进一步提高定子模态。滴漆优化前后的对比结果如图6所示。通过台架测试分析可知,滴漆工艺对电磁噪声有明显改善。

图6 滴漆优化前后对比曲线

4 结 语

本文主要研究了IBSG电机电磁噪声问题,从产生机理到降低噪声分析,验证了转子斜槽和定子滴漆两个方面可以明显改善电机的电磁噪声,大大提升了整车性能与驾驶体验。同时也为强混及纯电驱动电机系统NVH噪声抑制与改善提供了一定的借鉴作用。