某液氯储罐爆破片选型计算

2022-03-28秦应鹏张义万

秦应鹏,张义万

(泰安市质量技术检验检测研究院,山东 泰安 271000)

1 前 言

在石油化工领域中,化工设备多为容器、反应釜、塔等装置,通常都是在一定压力下工作,在如火灾等特殊工况下,设备压力会急剧升高,极易产生爆炸或有毒介质泄漏等危害设备安全运行的严重后果。安全泄放装置[1]是化工设备中的安全附件,其作用是在设备压力升高时安全稳定地泄放介质,达到降低压力的目的。安全泄放装置中最常见的是安全阀与爆破片,一般情况下,首先考虑选用符合要求的安全阀,但是安全阀有“关不严,打不开”的安全隐患,所以在压力升高速度过快或者介质有杂质时,选择爆破片或爆破片与安全阀联合使用更安全。本文以液氯储罐中爆破片为研究对象,进行其设计选型分析。

2 爆破片结构原理及其分类

爆破片[2]由爆破片元件与夹持器构成,其分类有多种方式,其中按产品外形可分为正拱形,反拱形,平板型。爆破片核心元件是一个金属薄片,在整个压力容器系统中,该薄片的强度最薄弱,但在正常工况中,不会破裂。当设备运行中遇到突发状况导致其内部压力不断上升,最终达到爆破片预设的动作压力时,爆破片薄片迅速破裂,为设备及时泄压提供一个通道,与安全阀不同的是,安全阀在泄压完毕后,在加载机构的作用下阀芯重新恢复到初始状态,而爆破片在爆破完毕后无法复原,只能更换新的爆破片,爆破片结构原理[3]如图1所示。

1.设备法兰;2.夹持器;3.爆破片

首先介绍正拱形爆破片,其对压力敏感的膜片是由液压预压成型,通过螺栓紧固在夹持器中,当爆破片被安装在压力容器中时,其凹侧朝向压力容器。金属膜片处于弹性变形状态,整个膜片受力不均,在其顶部受到最大拉应力,是膜片中最薄弱的位置。当压力容器在特殊工况下,压力快速上升时,压力容器中介质压力载荷作用在爆破片凹侧,使爆破片两侧压差不断增加,金属膜片应力由弹性极限升高到屈服极限,此时膜片开始产生塑性变形,其厚度开始迅速变薄,当应力继续增加达到强度极限时,爆破片破裂,使压力容器内压力快速下降到安全压力之下。反拱形爆破片爆破过程与正拱形爆破片大体一致,唯一不同之处在于,反拱形爆破片是凸起一侧朝向压力容器,在正常工作状态下,其承受压应力。当容器压力达到爆破压力时,凸起的膜片瞬间反转破裂从而使设备内压力迅速降低。平板型爆破片原理与上述两种形式爆破片类似,在此不再赘述,本文以液氯储罐为例,进行爆破片的选型分析。

3 爆破片选型影响因素

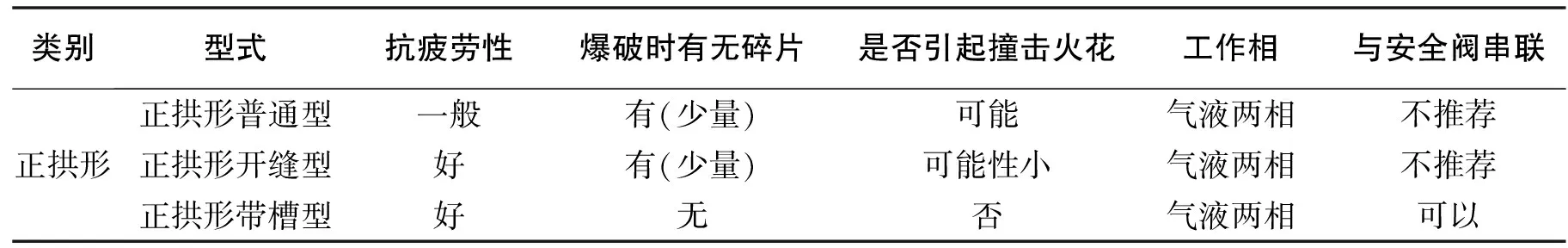

最常用的爆破片为正拱形与反拱形爆破片[4]。其中反拱形爆破片主要用于介质为气相的场合,正拱形爆破片可用于气液两相的设备中,由于本文研究对象液氯储罐中介质为气液两相,所以不能选择反拱形而选择正拱形。正拱形爆破片详细分类如表1,由表可知,正拱带槽型具有良好的抗疲劳性,爆破时无碎片且无火花。综上所述,选取爆破片类型为正拱带槽型,其代号为LC,该液氯储罐最高允许使用温度小于100℃,按照GB 567—2012要求,爆破片的材质选用铝,其最小爆破压力为1.25倍的储罐工作压力,根据液氯储罐设计参数,经计算,最小爆破压力值为0.4 MPa。

表1 正拱形爆破片类型

4 爆破片安全泄放量与最小泄放面积计算

在进行爆破片尺寸选型之前,首先计算该液氯储罐的安全泄放量,其次求取保证安全泄放时的最小泄放面积,最终选出符合要求的爆破片[5]。

4.1 安全泄放量计算

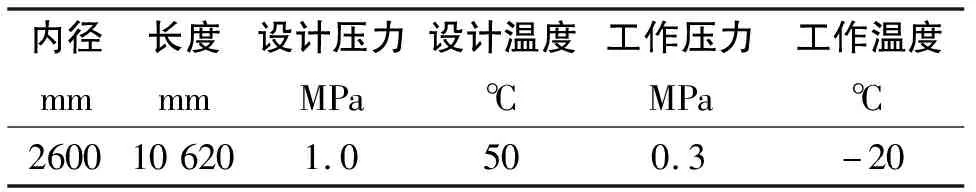

根据GB 150—2011中对压力容器安全泄放量的规定,介质相态不同安全泄放量的计算公式不同,液氯储罐技术参数如表2。

表2 液氯储罐技术参数

在计算安全泄放量时,应首先考虑最严苛的工况。液氯是一种具有强氧化性和剧毒的介质,虽然本身不可燃烧,但遇可燃物时可助燃,并能产生爆炸。根据相关法规规定,在无火灾危险的环境中,安全泄放量比火灾情况下的泄放量低30%左右,综上所述,本节应在火灾工况下计算安全泄放量,考虑到液氯储罐有聚氨酯泡沫保温,选取公式如下:

式中,t为在泄放压力下的饱和氯气温度,取t=25℃;λ为常温下聚氨酯泡沫的绝热系数,取λ=0.1 kJ/(m·h·℃);Ar为容器的受热面积。

根据容器结构不同,计算公式不同,半球形封头的卧式容器,Ar=3.14D0L,椭圆形封头的卧式容器Ar=3.14D0(L+0.3D0),立式容器Ar=3.14D0h1,球形容器Ar=1.57D02,或从地面起到7.5 m高度以下所包括的外表面积,取两者中较大值。D0为容器外直径,L为容器总长。本文中的液氯储罐为椭圆形封头,根据表1中技术参数,计算Ar=94.6 m2。δ为聚氨酯泡沫保温层厚度,取δ=0.05 m,q为在泄放压力下液氯的汽化潜热,查化学化工物性手册,取q=249 kJ/kg。带入以上数据,经计算Ws=546 kg/h。

4.2 安全泄放量计算

在液氯储罐中单独使用爆破片时,储罐中饱和氯气含量大于等于98%,且过热度小于11℃,则根据GB 150—2011规定,最小泄放面积为:

式中,Ws为上节计算储罐的安全泄放量;K为爆破片泄放系数,可取K=0.62;Pf为爆破片泄放压力(绝对压力),取Pf=0.84 MPa,计算可得A=200 mm2,根据计算结果可选取制造厂家符合要求的爆破片型号。

爆破片单独使用时,当出现容器超压工况,爆破片迅速起爆,破裂后无法复原,且导致容器大量介质外泄,损失大量化工原料。在实际生产中,液氯储罐通常采用爆破片与安全阀串联使用[6]的方式,将爆破片安装在安全阀入口侧,不仅能够避免超压时液氯的流失,还可在正常工况下隔离安全阀与介质,防止在长期接触中液氯对安全阀的腐蚀,导致安全阀失效。

为防止串联爆破片后对安全阀泄放能力产生影响,根据GB 567.2—2012《爆破片安全装置》标准中规定,液氯储罐采用安全装置联合使用时,其安全泄放量应为单独安装爆破片时计算泄放量Ws除以组合校正系数0.9。最小泄放面积的计算,应首先求取液氯储罐单独安装安全阀时的流道面积,在此基础上选取爆破片的泄放面积,保证其面积不小于安全阀泄放面积。

5 结 语

爆破片作为化工装备领域的安全泄放装置,虽然其没有安全阀应用普遍,但在某些特定环境中,爆破片具有不可代替的作用,尤其在压力容器升压过快,或是介质具有强腐蚀性,对安全阀密封性能产生影响时,爆破片是最合适的选择。本文以液氯储罐为例,参照相关标准,介绍了爆破片的计算选型工作,为相关设计人员的设计工作提供了一定的参考。