浅析冷箱分离系统降温过程及氢气膨胀机的作用

2022-03-28孙石桥荣艳蓉李德新

孙石桥,荣艳蓉,李德新

(杭州制氧机集团股份有限公司,浙江 杭州 310014)

1 前 言

采用UOP的Oleflex工艺的丙烷脱氢装置冷箱分离系统,换热分离所需的冷量主要来自丙烷进出冷箱的汽化潜热(约占整个冷箱分离系统冷量的95%),即进入冷箱为液态丙烷,出冷箱为丙烷与氢气混合后的气态联合进料。文章简述了冷箱分离系统投运过程,对冷箱分离系统降温过程进行分析,并选取冷箱分离系统中低温区制冷换热流程进行分析,阐述膨胀机在冷箱分离系统中的作用。

2 冷箱分离系统投运过程

2.1 冷箱干燥、置换

原料气导入冷箱前,必须用氮气对冷箱内容器、设备及管道进行彻底吹扫,确保露点≤1×10-6。露点达到要求后,将H2/C3H8=1(摩尔比)原料气导入冷箱内置换吹扫(随着气量的增加、压力的提高,冷箱内会小幅度的降温);要求冷箱内所有设备通道及管路都彻底吹扫,排净残留的氮气(氮气含量小于1%)。再次检测冷箱内氮气含量、冷箱内露点达到要求后,可往冷箱内导入液体丙烷。

2.2 丙烷导入冷箱

丙烷经进料冷却器E103冷却后分成两路,一部分丙烷经二级冷却器E102冷却,再返回二级冷却器E102中与循环氢气预混合;另一部分丙烷与二级冷却器E102来的预混合后的物流充分混合后去冷联合进料换热器E101。在将丙烷引入冷箱内时,应先往二级冷却器E102引入丙烷,增长丙烷的汽化路径,视降温情况对进料量进行调整。

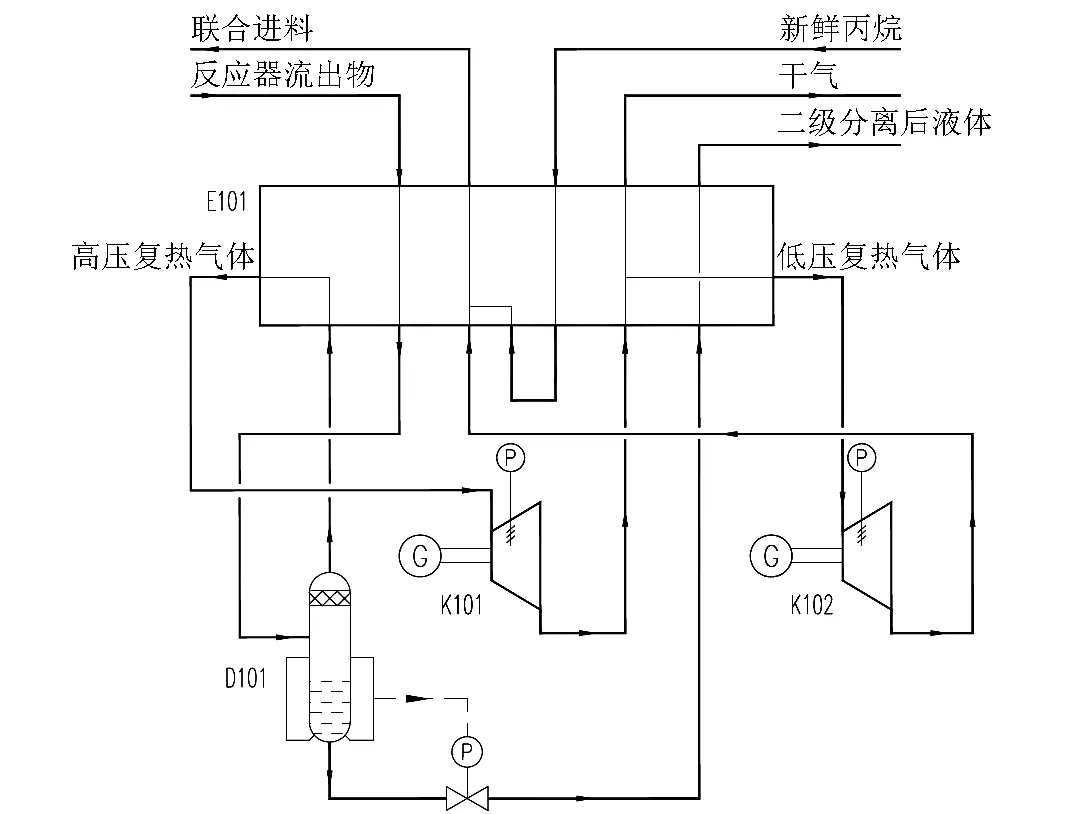

随着冷箱内导入丙烷量的增加,冷箱内温度进一步降低,闪蒸罐D103内的液体也加速积累,当高压分离器D101、二级冷却后气液分离器D102、闪蒸罐D103等内积有一定液体后,应适时开启各分离器底部的排放阀,排放液体、将分离器内可能积存的细小颗粒排放干净。当闪蒸罐D103内液体积累至50%以上液位时,具备开启液体泵P101的条件。图1为冷箱分离系统工艺流程简图。

E101.冷联合进料换热器;E102.二级冷却器;E103.进料冷却器;K101.高压膨胀发电机组;K102.低压膨胀发电机组;D101.高压分离器;D102.中压分离器;D103.闪蒸罐;P101.液体泵

2.3 液体泵投运

在往冷箱内引入丙烷换热降温的同时,应做好液体泵P101的开启准备工作,泵的启动条件确认、预冷等工作,当闪蒸罐D103内液体积累至50%以上液位时,开启液体泵P101,视进入冷箱内丙烷量的增大调节匹配送出液体产品,反应器流出物经二级冷却器E102冷却后温度逐步降低。

2.4 膨胀发电机组投运

反应器流出物经二级冷却器E102冷却后的温度低于-40℃,且冷箱分离系统换热稳定的情况下,可以依次投运高、低压膨胀发电机组。

2.5 提高运行负荷

全关高、低压膨胀发电机组的旁通阀,视上下游工艺运行负荷,逐步关小液体泵的回流阀直至全关,使各参数往工艺设计参数靠近,提高冷箱分离系统的运行负荷。

3 冷箱分离系统降温过程的分析

3.1 丙烷与氢气混合降温原理

氢气基本物理性质:化学式为H2,氢气是世界上已知的密度最小的气体,氢气的密度只有空气的1/14。0℃时,一个标准大气压下,氢气基本物理性质如表1所示。

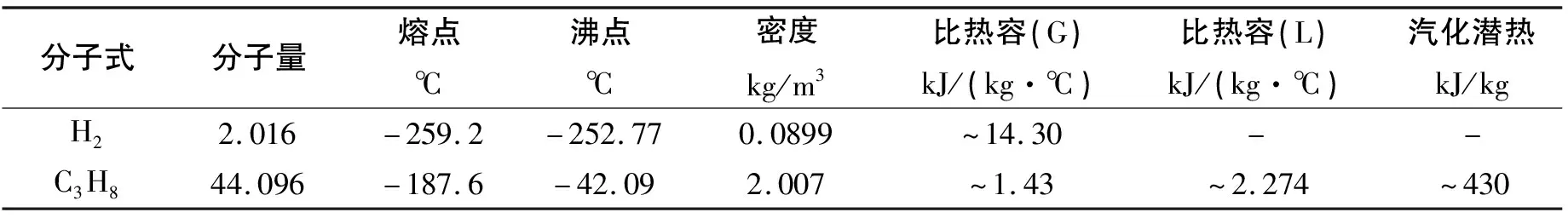

丙烷基本物理性质:三碳烷烃,化学式为C3H8。0℃时,一个标准大气压下,丙烷基本物理性质如表1所示。在冷箱分离系统中,丙烷与氢气混合组成联合进料提供低温的冷源。丙烷与氢气混合降温的过程示意如图2。

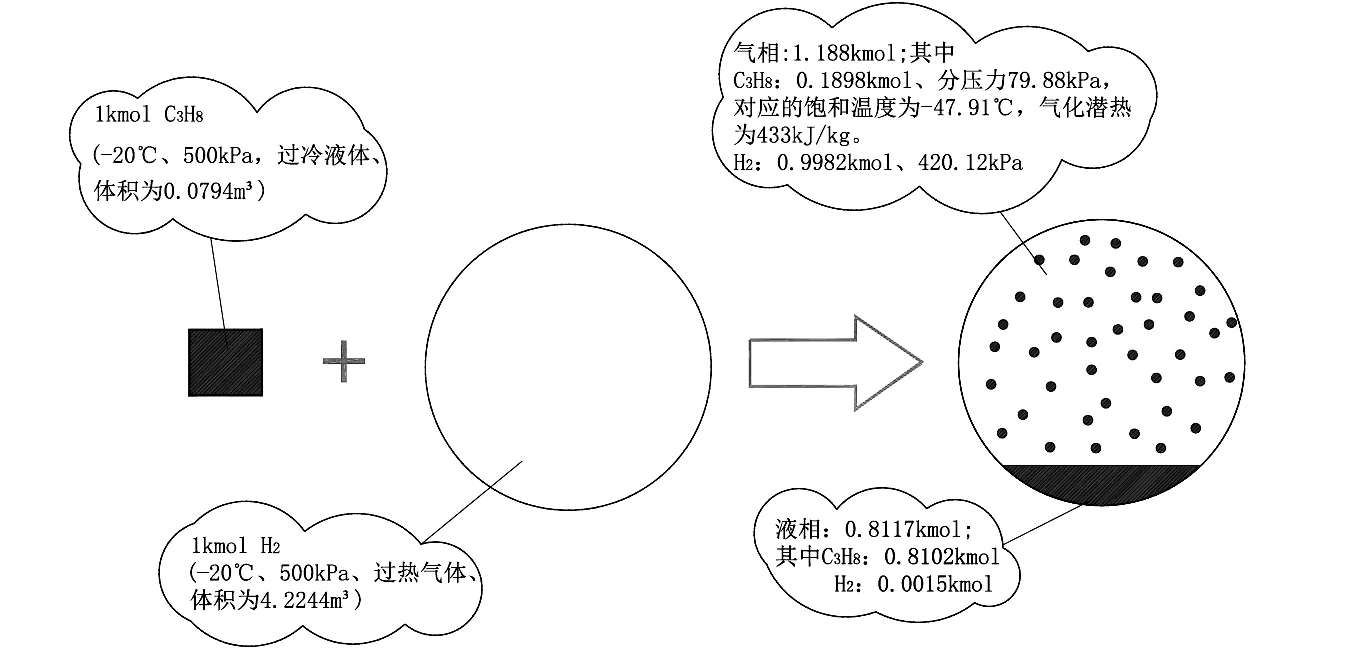

表1 氢气和丙烷的基本物理性质

图2 H2与C3H8混合降温图解

1 kmol H2(-20℃、500 kPa、过热气体)与1 kmol C3H8(-20℃、500 kPa,过冷液体)混合,混合开始时气相中C3H8的分压力为0 kPa,而气液相界面的分压力远远大于气相中的分压力,故C3H8会汽化,随着C3H8的汽化,气相中C3H8浓度增高、其分压力逐渐增高,同时,微量的H2被C3H8吸收,达到气液相平衡。由于汽化了的C3H8远大于被吸收的H2,根据能量守恒,C3H8汽化吸收了热量,只能是混合物质的温度降低,由于这种状态下C3H8的汽化潜热430 kJ/kg远远大于其定压比热2.274 kJ/kg,且C3H8[500 kPa(A)时为1.59℃]和H2[500 kPa(A)时为-246.1℃]的沸点差太大,故在此条件下丙烷与氢气混合的温度能降低至-47.91℃。

3.2 冷箱分离系统降温过程

丙烷引入冷箱内降温过程:换热所需的冷量主要由液体丙烷与气体组分(主要是氢气和丙烷)混合后逐步汽化获得,混合后降低丙烷气相分压,丙烷部分汽化吸热后降低混合物流的温度,混合后的低温物流(有相当一部分丙烷)在板翅式换热器中汽化制冷,冷却反应器流出物,经过循环冷却降温,分离出的液体送往闪蒸罐,分离出的气体组分中氢气含量逐步升高,更有利于丙烷与气体组分的混合降温及汽化制冷。

液体泵开启后冷箱内降温过程:随着液体泵的投运,液体产品逐步经进料冷却器复热送出冷箱,这样使得丙烷在经进料冷却器后得到了冷却,丙烷再经二级冷却器冷却后,丙烷与出二级冷却器冷却分离后的气相物流混合,混合后组分的温度进一步降低,经过循环冷却降温,反应器流出物、丙烷在二级冷却器被冷却至低于-40℃温度,具备开启膨胀机的条件。

膨胀机开启后冷箱内降温过程:随着高低压膨胀机组的投运,经二级冷却器冷却分离后的气相物流经高低压膨胀机组等熵膨胀,一方面所产生的冷量又带回二级冷却器,另一方面经高低压膨胀机组等熵膨胀后的气相物流温度降低,低温的气相物流与经二级冷却器冷却后的丙烷混合后获得更低温度的联合进料;随着丙烷进冷箱量的增加,冷箱分离系统的负荷加大,不断的循环冷却、混合,反应器流出物被冷却至更低的温度。

3.3 冷箱分离系统降温分析

从上述3步降温过程能看出冷箱分离系统降温遵循两个原理:

膨胀机投运前,主要是利用丙烷与氢气混合降温,丙烷与氢气混合后汽化提供冷量;不断循环提供冷却反应器流出物所需的温度、冷量。

在膨胀机组投运前,随着丙烷进冷箱量的增加,无论在对冷箱分离系统热负荷模拟平衡计算,还是实际开车的过程中,60%的负荷下只能将冷箱分离系统中的反应器流出物冷却到~-50℃。显然单靠丙烷与氢气混合降温和汽化制冷是达不到更低温度用以冷却分离反应器流出物获得合格液体、气体产品。

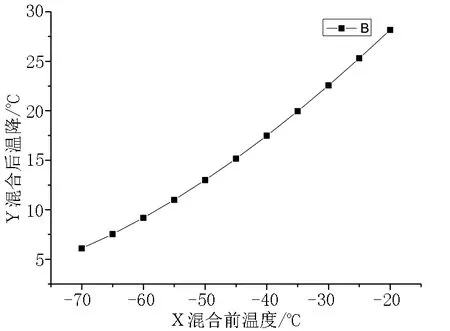

随着氢气与丙烷混合前温度的降低,氢气的过热度减少,丙烷的过冷度增大;由于氢气的热容数倍于气态丙烷、液态丙烷热容;依据Q=Cp×ΔT,可知Cp一定,ΔT减少,Q减少。因此随着混合前氢气与丙烷温度的降低,所需汽化的丙烷量随之减少,气体中的丙烷分压也随之降低,一定压力对应一定的饱和温度,因此随着气体中丙烷分压的降低,达到饱和状态的混合组分的温度也降低。

氢气与丙烷混合是一种较为复杂的传热传质过程,两者混合达到气液平衡饱和状态后,必然是过热的氢气被冷却,过冷的丙烷部分被汽化。汽化了的丙烷达到饱和状态过程所释放的冷量,用以冷却氢气、气态丙烷、液态丙烷达到平衡饱和状态。

由此分析得出,随着氢气与丙烷混合前温度的降低,混合后的温度相对于混合前的温降逐步减小,如图3所示。

图3 氢气与丙烷混合后温度降幅曲线图

而要建立换热工况,必须要有持续的换热温差和足够的冷量,才能冷却热物流、弥补复热不足冷损和跑冷损失等。因此,单靠丙烷与氢气混合降温、丙烷汽化循环冷却提供所需的换热温差和汽化冷量,60%的负荷下,冷箱分离系统中反应器流出物被冷却至~-50℃,可能已经接近这种换热状况下的极限平衡点。显然这种温度离冷却分离得到合格产品的温位要求还有很大的差距。

膨胀机投运后,既利用了丙烷与氢气混合降温,丙烷与氢气混合后汽化提供冷量,又利用了高、低压氢气等熵膨胀降温和提供低温位的冷量。不断循环提供冷却反应器流出物所需的温度、冷量。

高压膨胀机前的分离器气相出口温度到达-40℃及以下,这时可以依次投用高、低压氢气膨胀机组,随着氢气膨胀机的等熵膨胀降温,膨胀后的低温物流与冷却后的丙烷混合,混合物流的温度进一步降低,在板翅式换热器内逐步汽化作为主要冷源冷却反应器流出物、丙烷;随着进冷箱的丙烷的增加,尤其是往二级换热器增加丙烷,即冷箱负荷的提高,氢气膨胀机的做功增加,冷箱内温度快速、稳定地下降,达到冷却分离反应器流出物合格产品的温位要求。

4 膨胀机在冷箱分离系统中的作用

对冷箱分离系统热负荷分析,可以得出冷箱分离系统换热分离所需冷量的主要来源是丙烷进出冷箱的汽化潜热,而氢气等熵膨胀提供的冷量只占~5%。

那么冷箱分离系统中,反应器流出物在二级冷却器中被冷却至-115℃甚至更低的温度,达到了冷却分离获得合格产品的要求,这么低的温度是如何获得,膨胀机发挥了什么作用。现就二级冷却器的冷热物流、热负荷进行分析。

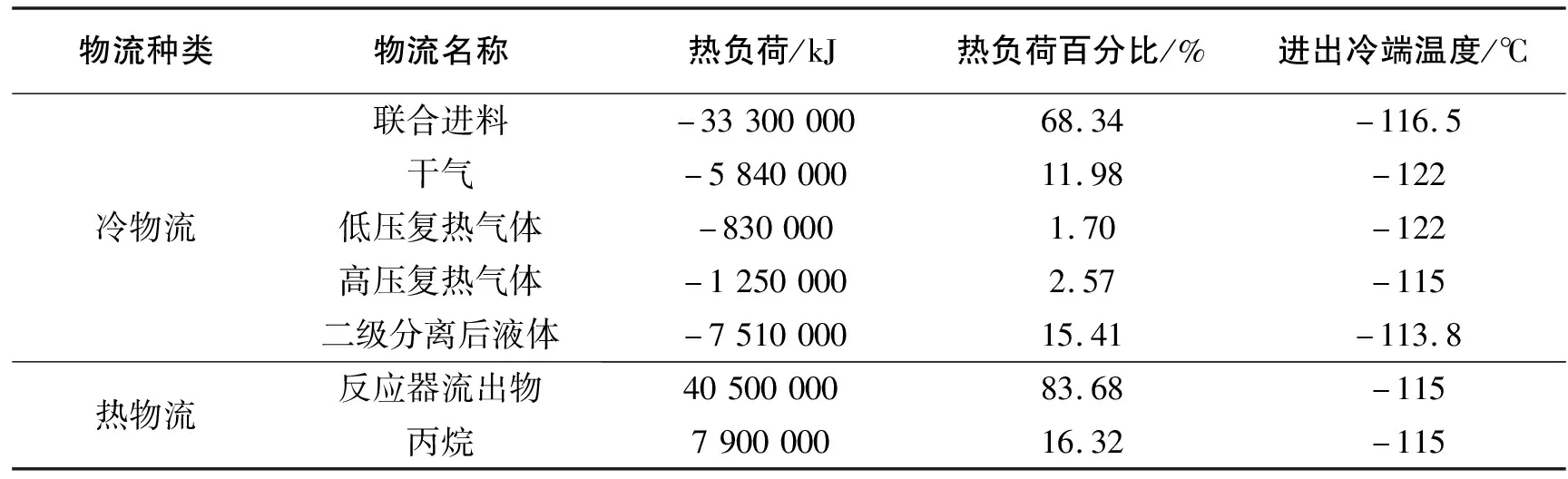

二级冷却器与高、低压氢气膨胀机组工艺流程如图4所示,依据一定的设计参数模拟二级冷却器各物流的热负荷如表2所示。

表2 二级冷却器各物流的热负荷数值表

E101.板翅式换热器;D101.分离器;K101.高压膨胀发电机组;K102.低压膨胀发电机组

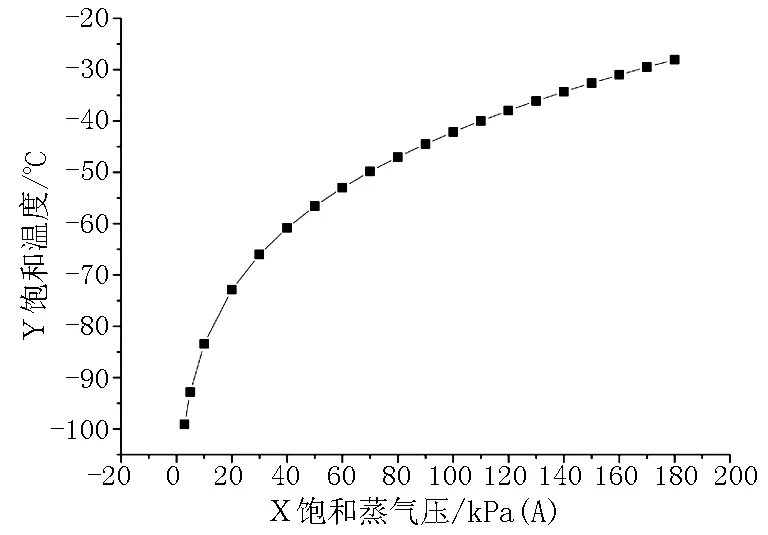

分析得出,随着氢气、丙烷混合前温度的降低,混合后气体中的丙烷气相分压也降低。由丙烷饱和温度曲线图(如图5所示)可知,随着丙烷饱和蒸气压降低,丙烷饱和温度降幅增大,尤其是丙烷饱和温度-60℃以下,降幅更为明显。

图5 丙烷饱和温度曲线

在膨胀机组没有投运前,利用丙烷与氢气混合降低温度提供换热温差,利用丙烷与氢气混合后汽化提供换热所需冷量。无论是模拟计算,还是实际运行,60%的负荷下冷箱分离系统中反应器流出物只能被冷却至~-50℃。开启膨胀机组后,通过膨胀机组等熵膨胀制冷、降低膨胀物流——氢气的温度,不断循环冷却氢气、丙烷,使其混合前的温度降低,混合后的温度低于热物流出冷端的温度(如表2所示),保证了一定的换热温差,再通过丙烷与氢气混合逐步汽化提供换热所需的主要冷量,以及流程优化组织,使得在膨胀机组开启后,随着冷箱分离系统的负荷提高,反应器流出物能被冷却至~-115℃甚至更低的温度。

由以上分析,结合二级冷却器与高低压氢气膨胀机组工艺流程、二级冷却器各物流的热负荷参数,可以得出膨胀机组在冷箱分离系统中的作用。一是获得低温位的冷量用以循环冷却热物流;二是获得低温氢气(膨胀前后温降有18℃),这部分氢气与被冷却后的丙烷混合组成联合进料,使得提供主要冷量的冷物流——联合进料与热物流有一定的温差,两方面的作用确保换热工况的不断循环建立,最终达到换热分离所需的温度、冷量。

5 结束语

UOP的Oleflex工艺的丙烷脱氢装置冷箱分离系统,换热分离所需的冷量主要来自丙烷进出冷箱的汽化潜热,这种工艺流程冷量的制取特别。需要合适的氢气与丙烷混合降低丙烷的气相分压,提供换热温差、换热所需冷量。而更低温度的获得,必须利用膨胀机组的等熵膨胀,不断循环提供低温位的冷量、低温的返流冷物流形成换热推动力。因此,无论是在流程设计,还是在调试运行过程中必须充分认识并理解氢气与丙烷混合降温原理,氢气与丙烷混合汽化制冷原理,膨胀机组等熵膨胀制冷在冷箱分离系统中的作用,才能做出更优化的设计,操作运行维护才会更为稳定。