环保型导电银胶低温固化及剪切强度研究

2022-03-28张静欣廖擎玮王丽坤

张静欣,廖擎玮,王丽坤

(北京信息科技大学 传感器重点实验室,北京100101)

0 引言

导电银胶作为压电复合材料导电相和粘接相被广泛使用,但是存在固化温度高、固化时间长、剪切强度弱而使得压电复合材料整体性能下降的问题[1-2]。导电银胶应用于压电复合材料的电极层时,电极层的粘接强度与固化温度、固化时间存在一种相对的制约关系,即提高电极层的粘接强度就需提高固化温度和固化时间[3-4]。目前,导电银胶固化温度不够低、固化时间不够短,影响压电材料电极层的性能[5]。因此,研究一种固化温度低、固化时间短、电极层粘接强度高和导电性能好的导电银胶应用于压电复合材料电极层具有重要意义。伴随着印刷电子学和半导体器件的快速发展,导电银胶发展迅速[6]。郑华用溶液工艺制备出多晶结构的纳米银颗粒,将其作为导电填料应用于导电银胶组分,提升了导电银胶的导电性[7]。

本文针对导电银胶应用于压电复合材料时存在的问题,通过纳米银粉中掺杂微米级铜粉、氧化锌粉制成混合填料,用有机溶液对混合填料预处理,提升其导电性和剪切强度,同时选用双氰胺作为固化剂,降低了导电银胶对人体的刺激性。

1 样品制备与性能测试

1.1 主要原料

纳米银粉,球状,平均粒径25 nm;铜粉,球状,平均粒径5 μm;氧化锌粉,球状,平均粒径5 μm;环己酮;乙醇;双氰胺;咪唑;E51环氧树脂;邻苯二甲酸二丁酯;三丁基硅烷;端羧基丁腈橡胶;三氧化二铝;甲醇。以上原料均为工业品。

1.2 制备工艺

1)配制导电填料。按照比例称取一定量的纳米银粉、铜粉(微米级)、氧化锌粉(微米级)制备成混合填料,然后把混合填料浸没在有机溶剂中,在60℃下磁力搅拌30 min,放入120℃的真空温箱中加热,直至溶液完全挥发,最后用 500目筛网过筛。

2)配制基体树脂。首先用500目筛网分别过筛双氰胺和咪唑,将过筛后的双氰胺和咪唑按4∶1的质量比例混合配制成固化剂,将E51环氧树脂在70℃真空温箱中预热20 min,降低其黏度。将冷却后的E51环氧树脂、固化剂、邻苯二甲酸二丁酯、三丁基硅烷、端羧基丁腈橡胶、三氧化二铝粉末按100∶n∶10∶10∶10∶30的质量比混合均匀(其中n为固化剂的比例,实验中,改变其加入量,以寻求固化剂的最佳比例),抽真空,配制成基体树脂备用。

3)配制导电银胶。基体树脂、导电填料、纳米银粉、甲醇按30∶x∶y∶10比例混合(其中x、y为导电填料、纳米银粉的比例,实验中,改变其比例,以寻求最佳配方),充分搅拌直至其混合均匀。

4)把配制好的导电银胶分别涂布于复合材料上,放入100℃真空温箱中固化30 min,取出后冷却至室温。

1.3 性能测试

扫描电镜分析:在电子显微镜(德国蔡司EVO-18)下对低温固化后的导电银胶进行表观形貌观察。

体积电阻率测试:按照美国材料实验协会(American Society of Testing Materials,ASTM)D257-2007《绝缘材料直流电阻或电导率的标准试验方法》标准来执行。测试样品为导电银胶层,其长度为7.6 cm、宽度为0.4 cm、厚度0.005 cm。由手持式LCR数字电桥(TH2821B,0.0001 Ω~9.999 MΩ)多次直接对其测点求平均值,按如下公式对体积电阻率进行计算:

ρ=RWD/L

(1)

式中:ρ为体积电阻率;R为实测的方块电阻;L、W、D分别为导电胶层长度、宽度和厚度。

剪切强度测试:取两个压电复合材料样品,用导电银胶将其单面搭接起来,用夹子固定搭接面,放入一定温度下固化。待导电银胶完全固化后用万能实验机夹持样品两端,夹持长度为37.5 mm,以2 mm/min的速度进行拉伸,直至样品断裂,记录样品断裂时承受的最大拉力。剪切强度测试参照GB/T 7124-2008(ISO 4587:2003)标准来执行,按拉伸强度公式进行计算:

τ=P/(B×L)

(2)

式中:τ为拉伸强度;P为最大破坏负荷;B为试样搭接面宽度;L为试样搭接面长度。

2 实验结果与讨论

2.1 固化剂的选择

导电银胶在固化剂的作用下,固化形成立体交联结构,不同固化剂制备的导电银胶产生的交联结构不同,交联结构的差异性对导电银胶的性能产生直接影响,所以固化剂的不同会造成导电银胶固化后的性能的差异[8]。目前常用的固化剂是乙二胺/三乙醇胺[9]。乙二胺化学活性强,配制的导电银胶能够快速固化且固化产物收缩率好,粘接性能强[10]。但是,乙二胺和三乙醇胺在实验过程中都会对人的呼吸器官、神经产生刺激,损害人体健康[11]。双氰胺是潜伏性固化剂,毒性小,呈固态颗粒状,无挥发性,性能稳定,潜伏期长达6~12个月[12]。双氰胺与环氧树脂的固化反应机理如图1、图2所示。

双氰胺分子结构中含4个活泼氢,活泼氢攻击环氧基,使环氧基不断开环交联。双氰胺与环氧基反应机理如图1所示。

图1 双氰胺活泼氢与环氧基的开环反应

双氰胺氮原子上的活泼氢攻击环氧基,与氧原子结合,生成羟基(-OH),羟基能够与双氰胺中的氰基(-CN)反应,生成N-烷基取代胍—脲的交联结构。因此双氰胺实际是5个官能团参与固化反应。但由于其交联密度过小,因此反应前先自分解成氰基胺(CH2CN),再进行固化反应。反应机理如图2所示。

图2 双氰胺自分解与环氧树脂反应机理

由图1、图2可以看出双氰胺与环氧树脂可以很好地进行固化反应,因此本文选用双氰胺作为固化剂。双氰胺虽然稳定性好但是固化温度高,固化条件一般为(160~200℃)/(60~20 min)。为了降低双氰胺的固化温度,提高固化速度,加入碱性化合物类促进剂与其搭配使用,常用的促进剂有咪唑、叔胺等[12]。咪唑类促进剂对皮肤刺激小,对双氰胺与双酚A型环氧树脂固化反应促进性好[13]。咪唑和双氰胺颗粒较大,因此在使用前先用500目筛分别将其研磨成微小粉末,增强其溶解性和分散性。之后将研磨好的双氰胺和咪唑按4∶1比例混合,作为固化剂备用。

2.2 固化剂含量的影响

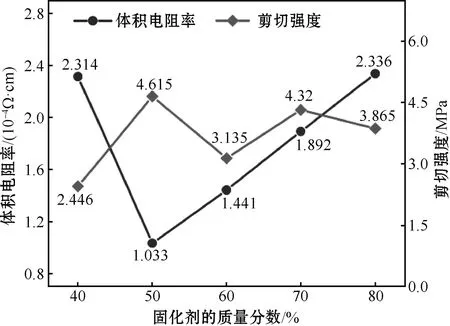

选定纳米银粉、铜粉(微米级)、氧化锌粉(微米级)的质量比为1∶0.3∶0.2;有机溶液由环己酮和乙醇溶液质量比1∶1混合而成,导电填料、纳米银粉的比例为x=45、y=15(见1.2制备工艺),并将固化剂含量比例分别定为质量分数40%、45%、50%、55%、65%、70%、75%、80%,制备不同的样品,对其进行性能测试。不同含量的固化剂对导电银胶性能的影响如图3所示。

图3 不同含量固化剂配制的导电银胶性能

由图可知,当固化剂质量分数为50%时,配制的导电银胶导电性最好,且剪切强度最高。这是因为当固化剂含量较少时,固化反应不充分,聚合物收缩率未达到最佳状态;当固化剂含量过多时,固化产物交联密度降低,同样不能形成最佳交联状态,从而影响导电胶的电性能和力学强度。

2.3 不同有机溶剂的影响

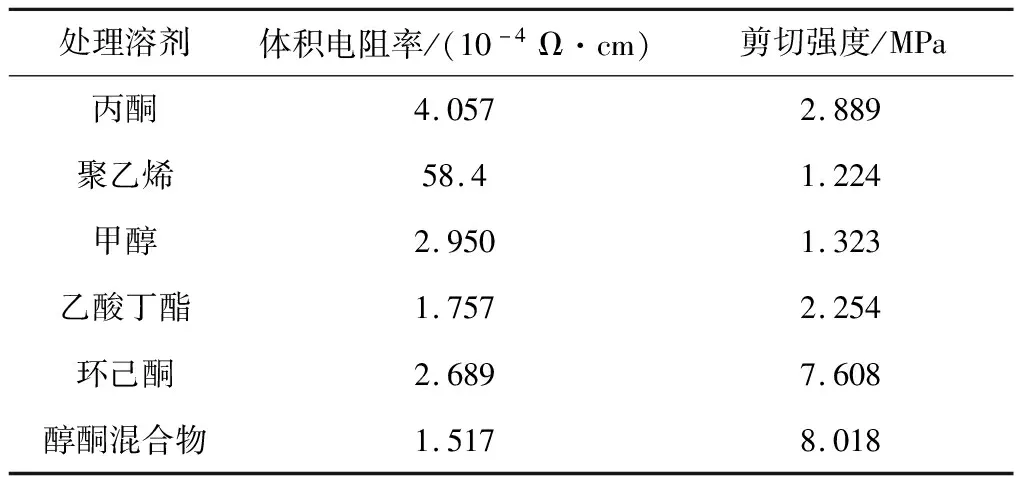

选定纳米银粉、铜粉(微米级)、氧化锌粉(微米级)的质量比为1∶0.3∶0.2,把混合填料分别浸没在丙酮、聚乙烯、甲醇、乙酸乙酯、环己酮、醇酮混合物(由环己酮和乙醇以1∶3质量比混合而成)中,固化剂含量n为50,导电填料、纳米银粉的比例为x=45、y=15(见1.2制备工艺),探索不同有机溶剂处理混合填料对导电银胶性能的影响,其测试结果如表1所示。

表1 不同有机溶剂处理混合填料制备的导电银胶性能

由表可知,醇酮混合物处理的混合填料配制的导电银胶性能最好。这是因为混合填料在未处理情况下,粒子活性高,易聚集,难以分散均匀。而醇酮混合液在一定程度上能够溶解混合填料表面保护层,同时强化混合填料在导电胶中的分散程度。

2.4 混合填料的掺杂比例的影响

在纳米银粉中掺杂微量金属粉末可以降低纳米银发生团簇的概率,有利于金属填料在体系中的分散,避免纳米银粉固化后形成簇状结构,提升导电性和力学性能[14],因此在纳米银粉中掺杂微米级铜粉和微米级氧化锌粉。选定纳米银粉、铜粉(微米级)、氧化锌粉(微米级)的质量比如表2所示,有机溶液选用环己酮和乙醇按照质量比1∶3混合而成的混合溶液,固化剂含量n为50,导电填料、纳米银粉比例为x=45、y=15(见1.2制备工艺),探究纳米银粉、铜粉(微米级)、氧化锌粉(微米级)不同质量比对导电银胶性能的影响。不同比例混合填料配制的导电银胶性能如表所示。

表2 不同比例混合填料配制的导电胶性能

由表可知,当纳米银粉、铜粉和氧化锌粉质量比为1∶0.3∶0.1时,经醇酮混合液处理后配制的导电胶体积电阻率最小,剪切强度最大。

2.5 不同含量的纳米银粉的影响

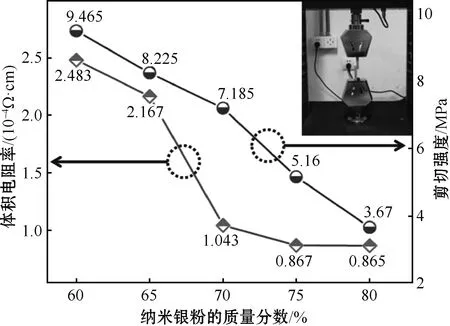

选定纳米银粉、铜粉(微米级)、氧化锌粉(微米级)的质量比为1∶0.3∶0.1,有机溶液选用环己酮和乙醇质量比1∶3的混合溶液,固化剂含量n为50,导电填料和纳米银粉的质量比例x∶y分别按照0∶60、0∶65、0∶70、0∶75、0∶80的比例混合,探究不同含量的纳米银粉对导电银胶性能的影响。不同含量的纳米银粉配制的导电银胶的性能,如图4所示。

图4 不同含量的纳米银粉配制的导电银胶性能

由图可知,导电银胶体积电阻率和剪切强度均随着纳米银粉含量的升高而降低。这是因为随着纳米银粉含量的增多,导电通路不断增加,纳米银粉排布越来越紧密,导电性能越来越好,但同时胶粘剂接触被银粉填充,粘接面积减少,因此剪切强度降低。当纳米银粉质量比为70% 时,综合性能最好。

2.6 纳米银粉与导电填料的比例的影响

选定纳米银粉、铜粉(微米级)、氧化锌粉(微米级)的质量比为1∶0.3∶0.1,有机溶液选用环己酮和乙醇质量比1∶3的混合溶液,固化剂含量n为50,导电填料、纳米银粉的质量比例x∶y分别按照40∶20、50∶10、30∶30、40∶25、35∶30、30∶35、40∶30、60∶10、35∶35的比例混合,制备出9个样品,分别对其性能进行测试,探究纳米银粉与导电填料的不同比例对导电银胶性能的影响。纳米银粉与导电填料不同比例混合配制的导电银胶体积电阻率和剪切强度如图5所示。

图5 纳米银粉与导电填料不同比例混合配制的导电银胶性能

由图可知,当导电填料与纳米银粉比例为40∶20时,配制的导电银胶体积电阻率最低,同时剪切强度达到最大值。

图6(a)、(b)分别是基体树脂、导电填料、纳米银粉、甲醇按30∶0∶70∶10以及30∶40∶20∶10的比例配制的导电银胶的扫描电镜图像,将前者称为纳米银粉配制的导电银胶;后者称为导电填料配制的导电银胶。

图6 导电银胶SEM照片

由图可知,纳米银粉配制的导电银胶随机出现空隙,银粉分布不均匀;而导电填料配置的导电银胶银粉连接程度更好,分布更均匀,导电性颗粒密度更高,导电性更好。

3 结束语

本文选用双氰胺作为固化剂,研究了固化剂的含量、导电填料中微米级铜粉和氧化锌的掺杂比例、有机溶剂的种类以及纳米银粉与导电填料的掺杂比例对导电银胶导电性和剪切强度的影响。通过实验发现,当纳米银粉、铜粉(微米级)、氧化锌粉(微米级)的质量比为1∶0.3∶0.1,固化剂的含量n为50,导电填料、纳米银粉的质量比分为x∶y=40∶20时配制的导电银胶导电性最好,剪切强度最大,体积电阻率低至0.421×10-4Ω·cm,剪切强度可达14.03 MPa。因为本文选用双氰胺作为固化剂,所以该导电银胶还具有对人体无刺激,相对环保的特点。