某火炮药协调器动力学与控制一体化建模与分析

2022-03-28李军伟

杨 宁,尹 强,李军伟,羊 柳

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.中国人民解放军陆军装备部驻南京地区军事代表局 驻南京地区第四军事代表室,江苏 南京 210000)

火炮药协调器作为弹药自动装填中的一个重要组成部件,是连接药仓与输药机的纽带,负责将接收到的模块药传输至炮尾并使药轴线与炮膛轴线对齐。其主要由电机、减速器、协调臂、电动缸和输药机组成,是典型的机电系统。

机械和控制系统设计与分析过程中的独立性往往会加大获得整体系统动态特性的难度,而应用机电一体化联合仿真方法不仅可以对药协调器进行整体分析,基于仿真的故障输入方法也能显著提升故障分析效率,并得到不同因素对协调到位可靠性的定量影响程度。文献[2]利用Adams和Matlab搭建了机器人手臂的联合仿真模型并进行了联合仿真,结果证明此模型具有良好的动态响应和准确的轨迹跟踪能力。文献[3]利用Adams和AMEsim构建了某火炮药协调器液压系统仿真模型,并以Adams为主程序进行交互仿真,反映了实际系统的运动特性。文献[4]运用Adams与Matlab/Simulink 联合仿真技术对并联机床进行控制中的参数整定,解决了传统设计过程中机械和控制系统不匹配问题。文献[5]联合Adams与Matlab软件,实现了药协调器的机电液一体化仿真,为复杂机电液一体化仿真提供了参考。宋华斌等利用Adams建立了协调器虚拟样机模型,仿真计算后得出冲击振动环境会对协调器协调定位精度产生较大不利影响的结论。管佳伟等利用Adams与Matlab对药仓推药链实现了联合仿真,为优化实际工程中的机械系统提供了理论依据。冷华杰等利用Adams与Matlab联合仿真系统探究了不同齿轮间隙对炮控系统性能的影响,为后续物理样机的研究提供了思路。胡鑫等针对火炮随动系统的位置控制,提出了一种变系数误差平方根和带前馈的 PID分段控制策略,获得了较高的定位精度和跟踪精度。张学飞等运用Adams和AMEsim建立了弹协调器的联合仿真模型,进行故障仿真后得到了不同参数对仿真结果的影响规律。

本文对某火炮全电药协调器的原理与各组成部件的功能进行了分析,利用专业软件分别建立了机械和电控子系统模型,并通过接口技术建立了电动药协调器的机电一体化仿真模型,基于模型分析了协调动作与调姿动作动态变化曲线,并利用实际试验对模型进行了多方位验证,最终完成了故障仿真研究,分析了不同因素对药协调器到位精度的影响程度。

1 火炮药协调器原理介绍及工况分析

1.1 火炮药协调器工作原理介绍

药协调器由电机、减速器、协调臂、伺服电动缸、输药机构成,利用电机的正反转与伺服电动缸的伸出与收回,实现协调臂与输药机的转动。其中电机负责协调动作,伺服电动缸负责调姿动作。药协调器的三维模型如图1所示。协调过程为药协调臂在永磁同步电机的驱动下绕耳轴转动至接药位,接着伺服电动缸收缩,使输药机绕调姿轴转动至与药仓轴线重合的位置,并从药仓接取模块药,之后电机反转使药协调臂转动至输药位,并控制调姿电缸伸出,使输药机转动至与身管轴线重合的位置,最后输药电机驱动输药链条将模块药输送至炮膛。

图1 药协调器结构图

1.2 火炮药协调器的工况分析

图2为协调臂工作原理图。图中,为重心到耳轴的距离。为建立药协调器动力学模型,做如下假设:

图2 协调臂工作原理图

①由于调姿运动相对于协调运动受力及角度变化较小,此处将输药机与伺服电动缸看作一个质点与协调臂固连;

②协调臂与输药机通过转动副与耳轴连接,在电机的驱动下绕点上下摆动,实现垂直方向的协调动作。

由达朗贝尔原理得药协调器的动力学方程为

(1)

式中:为药协调器的质量,为转动惯量,为电机经减速器输出力矩,为摩擦力矩,为扰动力矩,为协调角度。

电机输出功率为

(2)

式中:为药协调器实际转速,为传输效率。

该火炮药协调实验台架可以实现0°~45°协调(顺时针协调为正,逆时针协调为负),药筒内最多可存放6块模块药,下摆至输药位时序要求0.8 s,调姿时序为1.2 s;上摆至接药位时序为0.8 s,现选取2种典型工况进行分析。

①典型工况一。药协调器空载上摆至接药位,空载质量为94.4 kg,目标转角为45°。

计算可得电机经减速器输出力矩为=1 599.4 N·m,电机输出功率=3.49 kW。

②典型工况二。药协调器满载下摆至输药位,满载质量为114.4 kg,目标转角为45°。

计算可得电机经减速器输出力矩=1 692.12 N·m,电机输出功率=3.69 kW。

由上述典型工况分析可得,典型工况二对电机的负载能力要求较高,电机仅在开始瞬间进行加速,后面都是起减速作用,工况相对复杂,在使用过程中经常出现协调到位不准确的情况,需要对工况二进行进一步分析。

2 药协调器建模与联合仿真

2.1 药协调器动力学建模

利用Adams建立药协调器动力学模型。如图3所示,电机与减速器输入盘之间,减速器输出盘与协调臂之间,花键与减速器之间,耳轴与地面之间,调姿轴与链盒之间,槽钢与输药筒之间,调姿电机与伺服电动缸之间,添加固定约束;减速器输入轴与减速器之间,协调臂、耳轴之间,协调臂末端、调姿轴之间,电缸轴与电缸伸出轴之间、伺服电动缸与电缸底座之间,添加旋转副约束;电缸伸出轴与伺服电动缸之间添加移动副约束。并将三维建模平台中对各部件进行质量属性分析后获得的质量、质心位置和转动惯量输入至动力学分析平台中。最后,减速器输出盘上添加驱动力矩代替永磁同步电机经减速器后输出的绕耳轴方向的扭矩;伺服电动缸伸出轴上添加驱动力作为伺服电动缸沿伸出轴方向的推力,并在其伸出路径上添加相应摩擦;花键与耳轴、耳轴与轴承之间添加接触与相应摩擦;设置重力沿轴负方向。

图3 药协调器多刚体虚拟样机模型

2.2 药协调器控制系统设计

为建立药协调器控制子系统模型,首先根据满载下摆工况,设计协调动作与调姿动作的期望轨迹,如图4和图5所示。

图4 协调动作理想轨迹曲线

图5 调姿动作理想轨迹曲线

满载工况下,药协调器下摆进行协调,时序为0.8 s,目标转角为45°;伺服电动缸伸出进行调姿,时序为1.2 s,目标位移为24 mm。

①协调动作。考虑到协调初末的振动,分为5个阶段,即初始位置阶段0.1 s、匀加速运动阶段0.2 s、匀速运动阶段0.2 s、匀减速运动阶段0.2 s和末端位置阶段0.1 s,其中匀加速运动阶段角加速度为10 rad/s,匀速运动阶段角速度为2 rad/s,匀减速运动阶段角加速度为-10 rad/s。

②调姿动作。考虑到伺服电动缸稳定性高的特点,分为3个阶段,即匀加速运动阶段0.4 s、匀速运动阶段0.4 s、 匀减速运动阶段0.4 s, 其中匀加速运动阶段加速度为75 mm/s,匀速运动阶段速度为30 mm/s,匀减速运动阶段加速度为-75 mm/s。

为使其实际运动曲线尽可能贴合理想规划曲线,这里采用PID控制算法对药协调器协调与调姿动作进行控制。其控制规律为

(3)

()=-

(4)

式中:为理想轨迹给定值,为系统实际输出值,()为控制偏差,()为系统控制量函数;,,分别为比例增益系数、积分增益系数、微分增益系数。

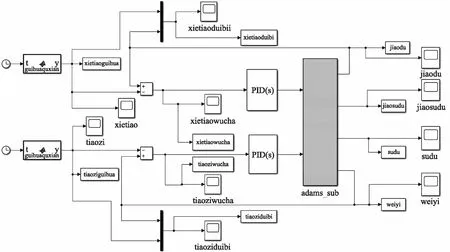

2.3 药协调器联合仿真系统搭建

Simulink与Adams的联合仿真基本原理如图6所示。图中,输入变量一般为控制系统软件输入到虚拟样机系统里的受控量或外界需要传送到虚拟系统里让样机感知的变量,如驱动力矩、驱动力等;输出变量是虚拟系统输出到控制系统中的反馈变量,如角度、角速度及位移等。

图6 联合仿真系统原理图

根据上述原理,搭建药协调器联合仿真系统如图7所示。

图7 药协调器联合仿真系统图

Adams环境输入变量为协调力矩和调姿力,输出变量为协调角度、协调角速度、调姿位移和调姿速度。将这些变量与其在模型中对应位置的测量结果进行关联,并利用Adams中的Control模块将虚拟样机机械系统转换成Simulink中的子系统模块。最终将Adams_sub模块复制到新建的Simulink环境中。

3 仿真结果分析

上述工作结束后,进行药协调系统的联合仿真,首先,设置仿真总时间为2 s,包括协调动作0.8 s,调姿动作1.2 s;设置Adams与Simulink之间数据通信间隔为0.001 s,并采用变步长的Ode45求解器进行交互式仿真。

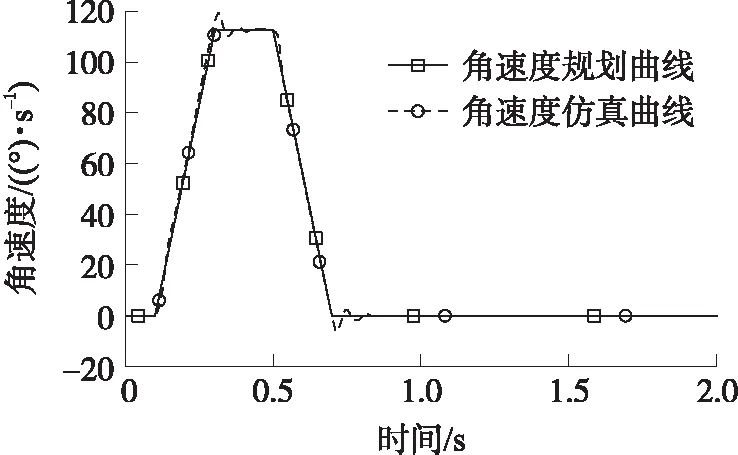

3.1 协调动作仿真分析

药协调器满载工况下,由接药位下摆45°至输药位,协调动作输入信号为阶跃信号,仿真结果图8~图10所示。

图8 药协调器协调角度仿真曲线与规划曲线对比图

由图8可以看出,整个协调过程具有良好的响应特性和轨迹跟踪特性,药协调器能够快速响应到系统指定的目标位置。如图9所示,协调过程中最大晃动误差为+0.34°,表明运动过程较平稳;最终协调角度为45°,符合±0.1°的到位精度要求范围。如图10所示,由于花键磨损及轴承摩擦阻力的影响,在加速与减速末端误差曲线会有轻微震荡,但在随后协调的过程中,误差逐渐消除。综上所述,采用PID控制系统,药协调器动力学模型协调运动符合规划预期。

图9 药协调器协调角度仿真曲线与规划曲线偏差图

图10 药协调器协调角速度变化曲线图

3.2 调姿动作仿真分析

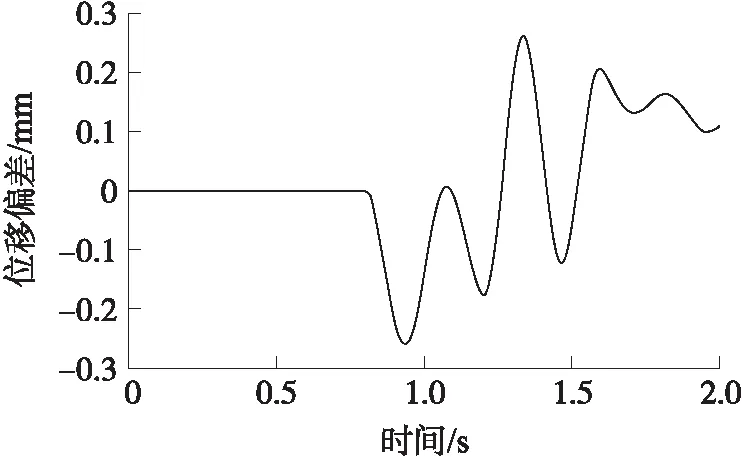

药协调器满载工况下,伺服电动缸伸出24 mm,调姿动作输入信号亦为阶跃信号,仿真结果如图11~图13所示。

图11 药协调器调姿位移仿真曲线与规划曲线对比图

图12 药协调器调姿位移仿真曲线与规划曲线偏差图

图13 药协调器调姿速度变化曲线图

由图11可以看出,1.2 s的仿真时间内,电缸伸出轴运动平稳,其位移仿真曲线与规划曲线基本贴合。如图12所示,调姿位移到位误差为+0.12 mm,符合实际工程运用中到位误差不超过±0.5 mm的要求。如图13所示,由于摩擦阻力及误差传递的影响,在加速与减速末端误差曲线会有轻微震荡,但在随后的调姿过程中,误差逐渐消除。综上所述,采用PID控制系统,药协调器动力学模型调姿运动符合规划预期。

4 实际协调测试

为验证联合仿真模型协调过程的准确性,搭建实验台架,对某火炮药协调器协调角度进行测试。药协调器协调角度利用CFM58N型绝对式编码器测得,并实时反馈给控制系统,采样频率为1 kHz,其安装示意图如图14所示。

图14 编码器安装示意图

该编码器与底座通过4个内六角螺栓安装在药协调器架体上,并与编码器齿弧弹性啮合,保证了其较高的准确度。本次实验验证过程中,为保护协调臂,防止其与下限位发生撞击,设置实际协调角度为44°。

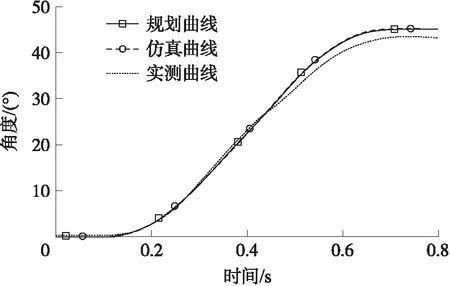

药协调器协调角度信号多次测试的数据重复性良好,可作为对比信号,对比结果如图15所示。

图15 协调角度实测曲线、仿真曲线、规划曲线对比图

实测过程中,由于存在花键、耳轴磨损及轴承摩擦阻力,在电机换向阶段不可避免会产生冲击与振动,导致曲线在0.45 s时出现一定波动。而仿真过程中花键、耳轴磨损与轴承摩擦阻力相对理想化,仿真曲线走势更加接近规划曲线。综上所述,协调角度规划曲线、仿真曲线、实测曲线三者的走势整体吻合,证明该联合仿真模型协调过程具有较高的精度,可作为揭示协调不到位现象有力的分析工具。

5 故障仿真分析

药协调器实际应用过程中,最常出现的故障现象是协调不到位,这会导致系统卡滞停射,不能正常工作。本文针对协调不到位的现象,结合实际故障统计以及故障机理分析,选取了花键磨损、轴承局部损伤2种典型故障模式,对协调过程进行故障仿真分析。

5.1 花键磨损

药协调器的传动系统是由电机输出轴齿轮输入扭矩给减速器,利用花键与耳轴配合抵消减速器内圈自由度,最终释放减速器外圈自由度来带动药协调器进行协调动作。因为耳轴到药协调器末端的距离达1 800 mm,所以减速器输出端花键与耳轴配合精度的微小改变将直接影响药协调的到位精度,加上药协调器长期处于恶劣的工作环境中,花键与耳轴间不可避免会混入一些杂质,在交变载荷的作用下,花键产生磨损。为方便研究,假设药协调器在工作过程中耳轴内花键套未出现磨损,磨损仅出现在花键上,且花键的磨损是均匀的。

药协调器满载下摆工况下,要求协调角度到位误差范围位于-0.1°~0.1°之间。花键为8齿矩形花键,外径为56 mm,周长≈176 mm,单齿侧磨损量为

(5)

由上可知,当单齿侧磨损量大于0.05 mm,即导致协调不到位。现于联合仿真模型中注入不同的花键磨损量来模拟花键磨损,如图16所示。保持控制策略及其他参数不变的情况下进行联合仿真,获得花键磨损状态下药协调器协调动作相关运动特性,如图17所示。

图16 花键磨损示意图

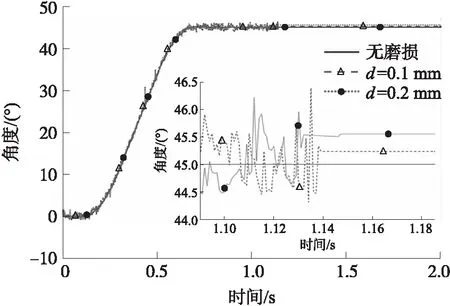

图17 花键在不同磨损量下协调角度仿真对比图

由图17可以看出,花键在不同磨损量下,协调角度随时间变化的趋势大致相同,但随着磨损量的增加,协调过程角度波动愈加明显,到位角度逐渐变大。磨损量为0.1 mm时,协调过程中角度晃动最大值达到了46.4°,说明整个药协调过程很不平稳,实际工作过程中,会与机械限位产生猛烈撞击,损坏协调臂;药协调器在1.135 s时协调动作结束,未在时序0.8 s内协调到位,说明花键磨损导致药协调器运动过程中产生抖动,影响了协调的到位精度,药协调器无法停止在45°输药位,存在稳态误差。由于花键磨损产生了间隙,在重力的作用下,最终协调角度为45.2°,不在-0.1°~0.1°的到位精度要求范围内。磨损量为0.2 mm时,由于存在花键磨损,仿真曲线在0.1 s加速段及0.5减速段附近出现较大波动及峰值,且药协调器在1.15 s时协调动作结束,未在时序0.8 s内协调到位,最终协调角度增至45.5°,远超过到位精度要求范围。花键发生磨损时不仅会影响协调到位的时间、精度,还易损坏机械及电子元器件。

5.2 轴承局部损伤

轴承作为协调臂与耳轴间起支撑作用和减小载荷摩擦系数的部件,对药协调器到位精度有着重要的影响。实际工况中,在重力的作用下,滚动轴承承受药协调器产生的2 kN径向载荷,其内圈下表面始终受载,加上长期恶劣环境的影响,其内外圈滚道易产生磨损、金属剥落等故障,导致轴承摩擦系数变大,进而产生较大的摩擦力矩,而轴承的振动与噪声主要是由轴承内部的摩擦力矩引起。摩擦系数与摩擦力矩是评价轴承摩擦的2种方法,它们是互相关联的,关系为

=2()

(6)

式中:为摩擦力矩,为摩擦系数,为轴承载荷,为轴承公称内径。

现保证其他参数不变,通过改变轴承的摩擦系数来模拟分析轴承摩擦力矩增大导致的药协调不到位的现象。仿真环境中,给整个模型施加重力加速度9.8 m/s,选用Impact冲击碰撞函数来模拟轴承接触,同时设置Friction Force函数。正常工作情况下,圆柱滚子轴承的摩擦系数在0.000 8~0.001 2之间,为了提高可比性,进行多次仿真,选取其中具有代表性的运动特性曲线进行分析,如图18和图19所示。

由图18可知,协调角度整体趋势变化基本符合理想角度仿真曲线,但随着动摩擦系数的增大,协调角度出现低频大幅波动。动摩擦系数=0.01时,摩擦力矩的增大导致协调运动无法满足到位精度要求,仿真中药协调器无法停止在末位,存在稳态误差,到0.8 s时协调运动仍然没有停止,协调角度一直在45°附近波动;摩擦系数=0.05时,药协调器在协调过程中发生周期性大幅晃动,协调到位更加困难,且未按时序到位,说明摩擦力矩的增加对药协调器受力造成了较大影响。当继续增大摩擦系数时,系统将无法正常工作,导致协调失败。由此可以预测,当重复进行协调工作时,误差会不断累加,最终会导致药协调器协调动作出现错误。从图19可以得出,两组协调角度误差曲线均连续出现了较大的峰值,其中0~0.8 s间协调角度波动频率较高,这是由于存在较大的摩擦力矩,使得协调运动阶段加速度增大导致的;由图19可以明显看出,=0.05相对于=0.01时的角度误差范围变化更大,其中=0.05时误差最大值更是达到了2.2°,最小值也到了-1°,说明轴承局部损伤,药协调器工作过程波动明显,运动不平稳,会对药协调器上下限位及协调臂的可靠性造成威胁。

图18 不同摩擦系数下协调角度仿真对比图

图19 不同摩擦系数下协调角度误差对比图

6 结束语

本文建立了火炮药协调机械系统和电气控制系统的联合仿真模型,得出以下结论:

①协调动作的角度规划曲线、仿真曲线、实测曲线三者的走势整体吻合,调姿动作的位移规划曲线、仿真曲线基本贴合,证明该联合仿真模型具有较高的准确性。

②对花键磨损和轴承局部损伤两类故障进行了仿真研究,研究结果表明,花键磨损量及轴承摩擦系数越大,协调运动角度波动越大,协调运动越不稳定。基于联合仿真的故障注入方法可以为协调到位可靠性的影响因素分析提供参考,分析结果可为系统故障分析提供依据。