二氧化硫还原分金后液工艺研究

2022-03-28宁瑞,房孟钊

宁瑞,房孟钊

摘要:针对大冶有色公司铜阳极泥处理流程中的中间产物分金后液采用亚硫酸钠还原+锌粉置换工艺回收存在选择性差、后续分离流程复杂等问题,探索了粗碲粉工艺和粗二氧化碲工艺2种新的工艺路线。结果表明:2种新工艺处理后尾液均达到亚硫酸钠还原+锌粉置换工艺指标;亚硫酸钠还原+锌粉置换工艺材料成本545元/m3,粗碲粉工艺材料成本554元/m3,粗二氧化碲工艺材料成本459元/m3,选择粗二氧化碲工艺较优,可节约成本约为64.5万元/a。

关键词:分金后液;二氧化硫还原;控电还原;粗碲粉;粗二氧化碲

中图分类号:TF831 文章编号:1001-1277(2022)03-0072-05

文献标志码:Adoi:10.11792/hj20220315

国内外处理铜阳极泥的工艺主要有卡尔多炉工艺和回转窑工艺,大部分企业处理铜阳极泥的加工成本在6 000~8 000元/t,且仍在逐步下降[1-7]。目前,大冶有色金属有限责任公司(下称“大冶有色公司”)冶炼厂铜阳极泥主要由2部分组成:一是正常铜阳极泥,采用硫酸化焙烧和湿法处理工艺回收;二是漂浮阳极泥,其贵金属含量较低,且含砷、锑、铋较高,将其返回铜熔炼系统处理。在实际生产过程中,铜阳极泥处理系统存在较大问题,直接加工成本在15 000元/t以上,远高于同行业平均水平。尤其是铜阳极泥处理流程中得到的中间产物分金后液的回收,在从分金后液中回收与分离金、铂、钯、碲的过程中,选择性差,造成后续分离过程较为复杂,流程长,控制困难[8-10]。因此,如何高效回收分金后液中的金、铂、钯、碲,简化后续处理流程,降低生产成本,一直是大冶有色公司探索的方向,通过多种尝试寻找更有效的方法,从而改变生产成本居高不下的困境。

1 试验部分

1.1 试验原料

大冶有色公司冶炼厂稀贵车间生产的中间产物分金后液主要化学成分分析结果见表1。

1.2 试验方法

探索分金后液中金、铂、钯、碲综合回收手段,实现分步回收,减少后续处理流程。试验先采用二氧化硫分步回收金和铂、钯,再通过水解回收碲。通过对比2种二氧化硫还原新工艺与实际生产工艺的指标情况及生产成本,选择较优的工艺路线。

1.3 试验原理

采用二氧化硫代替亚硫酸钠综合回收分金后液中金、铂、钯、碲的试验过程中,发生的化学反应主要为:

Na2SO3+H2SO4Na2SO4+SO2↑+H2O,

2HAuCl4+3SO2+6H2O

2Au↓+8HCl+3H2SO4,

2AuCl-4+3H2SO3+3H2O

2Au↓+3HSO-4+9H++8Cl-,

PdCl2-4+SO2+2H2O

Pd↓+HSO-4+3H++4Cl-,

PtCl2-4+SO2+2H2O

Pt↓+HSO-4+3H++4Cl-,

H2TeO3+2Na2SO3Te↓+2Na2SO4+H2O,

H2TeO4+Na2SO3TeO2↓+Na2SO4+H2O,

TeCl4+4H2O+2SO2Te↓+2H2SO4+4HCl,

TeCl2-6+4H2O+2SO2

Te↓+2HSO-4+6H++6Cl-,

H3TeO+3+H2O+2SO2Te↓+2SO2-4+5H+。

2 試验结果与讨论

2.1 工艺路线

经过前期试验探索,分金后液综合回收新工艺(粗碲粉工艺和粗二氧化碲工艺)路线基本形成,处理后尾液均达到目前实际生产锌粉置换工艺指标。

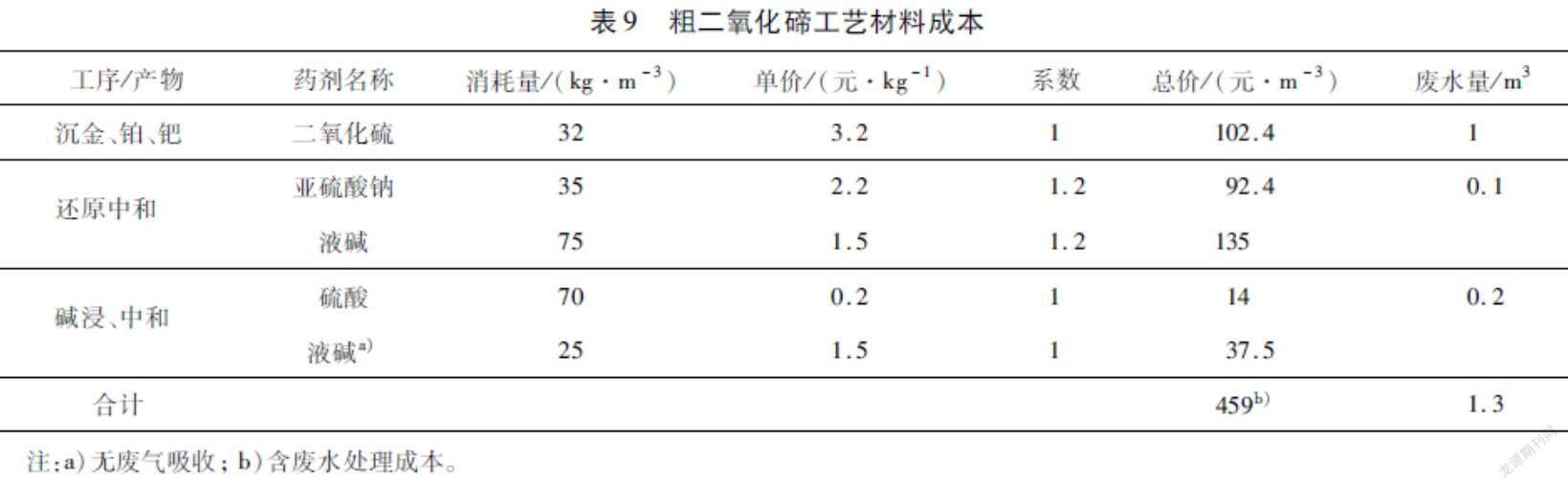

1)实际生产工艺(亚硫酸钠还原+锌粉置换工艺)。目前,实际生产中分金后液采用亚硫酸钠沉金得到沉金后液;再对沉金后液采用锌粉置换工艺处理。粗炼阶段产品为粗金粉、铂钯精矿、铜铋渣。碲工序为酸浸还原、低酸氧化、洗涤和造液。实际生产工艺流程见图1。

2)粗碲粉工艺。通过二氧化硫控电还原,分别产出粗金粉、粗铂钯,在沉铂钯后液中补充盐酸,再进行二氧化硫控电还原,产出粗碲粉,最后尾液进行中和。粗炼阶段产品为粗金粉、粗铂钯、粗碲粉、铜铋渣。碲工序为低酸氧化、洗涤和造液,取消酸浸还原系统。粗碲粉工艺流程见图2。

3)粗二氧化碲工艺。通过二氧化硫控电还原,分别产出粗金粉、粗铂钯,沉铂钯后液再投加过量亚硫酸钠,碲大部分还原为二氧化碲,最后中和沉淀。粗炼阶段产品为粗金粉、粗铂钯、粗二氧化碲、铜铋渣。碲工序为碱浸、中和和造液,取消酸浸还原、低酸氧化系统。粗二氧化碲工艺流程见图3。

2.2 新工艺试验结果

1)沉金。取分金后液2 L,升温至50 ℃,通入SO2 300 mL/min,反应37 min,电位306 mV。沉金试验中SO2 质量浓度为15.85 g/L,得到粗金粉1.87 g,试验结果见表2。由表2可知:控电还原很彻底,得到的粗金粉金质量分数达到97.5 %,铂、钯只有很少一部分被还原。

2)沉铂钯。沉金后液升温至70 ℃,通入SO2 300 mL/min,反应38 min,电位256 mV。沉铂钯试验中得到铂钯精矿1.3 g,试验结果见表3。由表3可知:铂、钯被还原的很彻底,铂沉出率达到95.10 %,钯沉出率达到99.43 %,碲有少部分被还原沉淀,但大部分仍保留在溶液中。

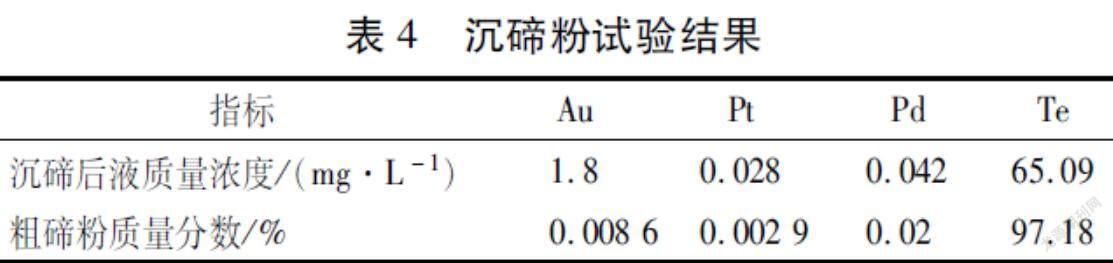

3)沉碲粉。沉铂钯后液升温至70 ℃~80 ℃,添加HCl 1.5 mol/L,通入SO2 400 mL/min,立即有大量

灰色碲粉生成,试验结果见表4。由表4可知:碲被还原的很彻底,沉碲后液中碲质量浓度只有65.09 mg/L,粗碲粉碲质量分数达到97.18 %。

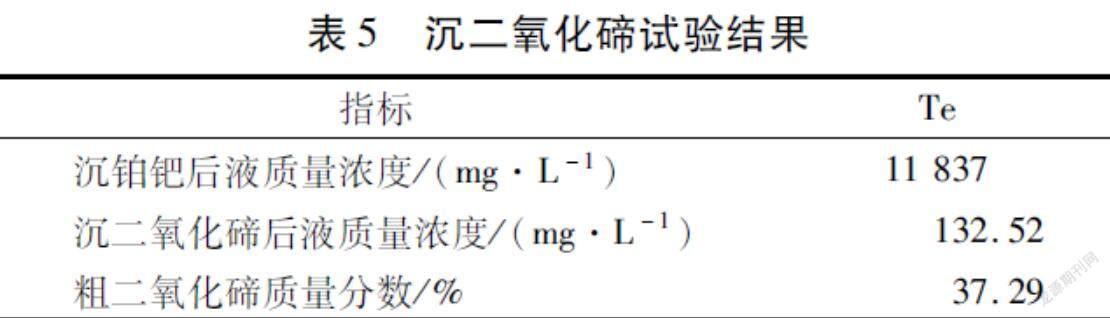

4)沉二氧化碲。沉铂钯后液添加液碱调pH=1~2, 升温至70 ℃~80 ℃,添加Na2SO3 30 g/L,控制pH=5~6,还原反应1 h,得到粗二氧化碲28.8 g,试验结果见表5。由表5可知:沉铂钯后液中的碲大部分被还原沉淀,粗二氧化碲碲质量分数达到37.29 %。

取25 g粗二氧化碲直接进行碱浸试验,得到322 mL碱浸液与11.15 g碱浸渣,试验结果见表6。由表6可知:粗二氧化碲直接进入碱浸工序,碲浸出率达到82.52 %。

2.3 工艺对比

1)工艺指标。3种工艺中沉碲尾液中金、铂、钯质量浓度均≤1 mg/L,实际生产工艺尾液含碲约1.5 g/L,2种新工艺均可确保尾液含碲≤0.5 g/L。

2)成本分析。产出的废水处理费用按照60元/m3计算。

(1)实际生产工艺。按照每立方米分金后液药剂消耗量与二氧化碲的生成为止计算成本,结果见表7。

(2)粗碲粉工艺。按照试验数据测算的每立方米分金后液药剂消耗量与二氧化碲的生成为止计算成本,同时由于在低酸氧化工序存在碲的转化效率问题(目前约为90 %),未转化碲返回沉铂钯后液中循环处理,因此沉铂钯以后的工序消耗系数均取1.1,结果见表8。

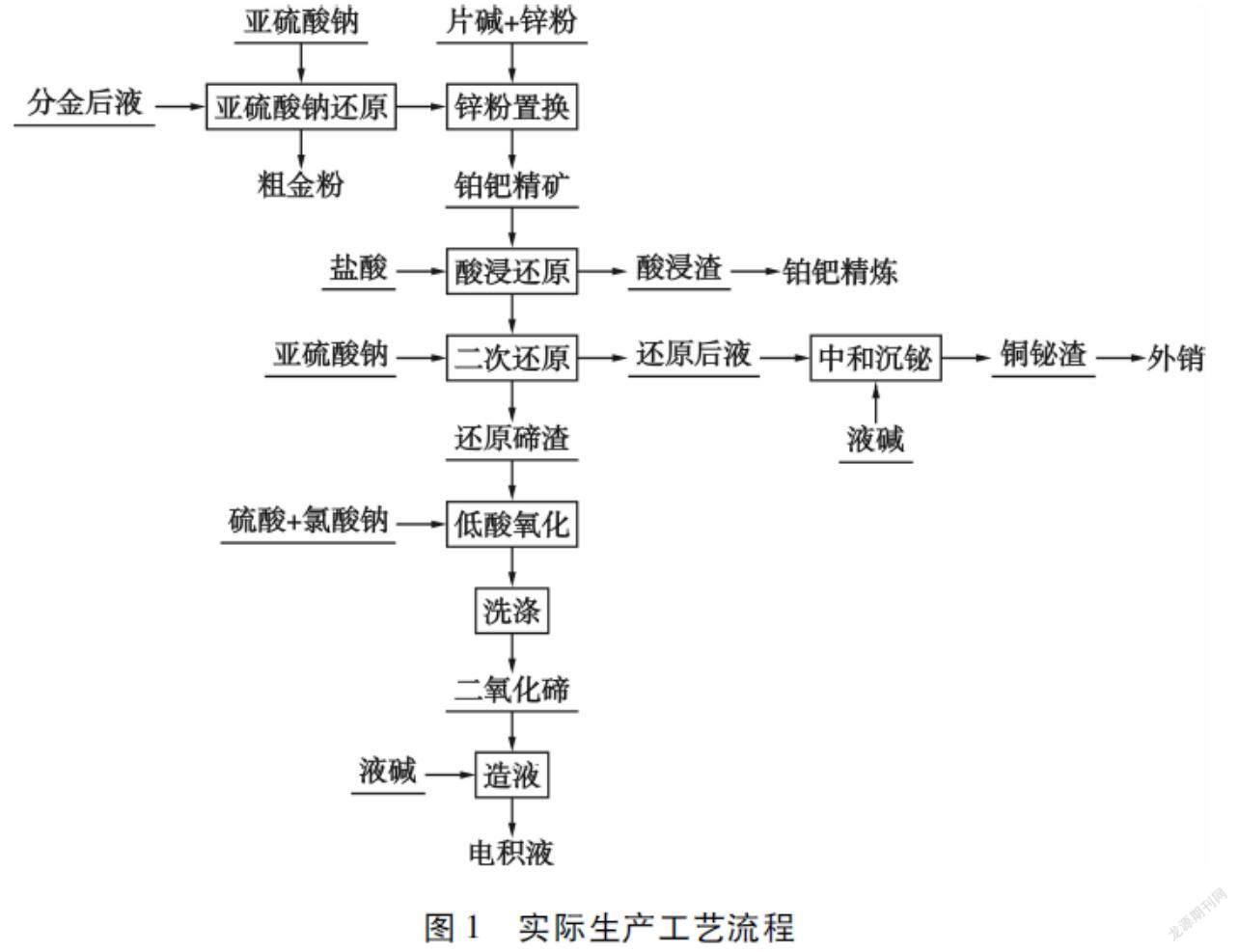

(3)粗二氧化碲工艺。按照试验数据测算的每立方米分金后液药剂消耗量计算成本,同时由于沉铂钯后液中二氧化碲转化效率问题(目前约为80 %),未转化的六价碲经过洗涤返回沉铂钯后液中循环处理,因此还原中和工序消耗系数均取1.2,结果见表9。

2.4 工艺选择

综合分析目前实际生产工艺材料成本合计为545元/m3,粗碲粉工艺材料成本合计为554元/m3,粗二氧化碲工艺材料成本合计为459元/m3,选择粗二氧化碲生产工艺较优。按照目前实际生产分金后液7 500 m3/a计算,粗二氧化碲工艺可节约成本约为64.5万元/a。粗二氧化碲工艺的优势:①通过合理的工艺控制,在粗炼沉碲阶段,仅将碲转化为二氧化碲,避免了还原为单质碲后再氧化的过程;②在沉铂钯后液中直接使用亚硫酸钠还原碲,避免了锌粉置换法后续盐酸浸出、二氧化硫还原得到粗碲粉工序中需要补充盐酸导致酸度上升的问题,大幅节约液碱消耗量;③碲系统避免了使用盐酸和氯酸钠氧化工序,可以停用环保吸收塔。

2.5 新工艺的改进方向

选择使用粗二氧化碲工艺,同时还需进行工业化试验探索:①采用粗二氧化碲工艺,粗炼沉碲产生的粗二氧化碲经碱浸后,尾渣含碲仍然较高,需进一步探索采用酸洗工艺实现残留碲的充分回收;②试验阶段仅验证了工艺路线和材料消耗,没有考虑能耗,由于粗二氧化碲工艺在金、铂、钯、碲还原阶段都需要升温,因此需要验证消耗的蒸汽是否能和取消碲系统前端工序节约的蒸汽相抵消;③需要验证在使用二氧化硫过程中的挥发性损失和环保成本;④设计的二氧化硫通入设备需要进行现场试验和验证。

3 结 论

1)针对大冶有色公司铜阳极泥处理流程中的中间产物分金后液的综合回收,探索了2种新的工艺路线,即粗碲粉工艺和粗二氧化碲工艺,其处理后尾液均达到目前实际生产工艺指标。

2)2种新工艺和实际生产工艺沉碲尾液中金、铂、钯质量浓度均≤1 mg/L,实际生产工艺尾液含碲约1.5 g/L,材料成本合计545元/m3;2种新工艺均可确保尾液含碲≤0.5 g/L,粗碲粉工艺材料成本合计554元/m3,粗二氧化碲工艺材料成本合计459元/m3。

3)综合考虑,选择粗二氧化碲工艺较优,避免了还原为单质碲后再氧化的过程,大幅节约液碱消耗量,同时取消了盐酸和氯酸钠氧化工序,节约成本约为64.5万元/a。粗二氧化碲工艺工业化应用还需要进一步的优化与探索。

[参 考 文 献]

[1] 房孟钊,方准,赵浩然.从沉金后液中回收碲的试验探索[J].中国有色冶金,2020,49(5):87-92.

[2] 房孟钊,万金成,李伟,等.回收脱铜后液中貴金属的试验探究[J].中国有色冶金,2020,49(1):45-48,76.

[3] 李伟,房孟钊,余珊,等.旋流电积技术在碲电积工艺中的试验研究[J].中国有色冶金,2020,49(4):82-89,95.

[4] 方准,房孟钊,黄向祥,等.分金过程浸出有价金属的试验研究[J].湖南有色金属,2020,36(1):26-28,31.

[5] 房孟钊,余珊,黄向祥,等.二氧化碲造液澄清速度的研究[J].铜业工程,2020(2):55-57.

[6] 李伟,房孟钊,余珊,等.旋流电积碲的工业化试验研究[J].铜业工程,2020(1):61-66.

[7] 房孟钊,李伟.F树脂吸附沉金后液中贵金属的试验研究[J].中国有色冶金,2021,50(2):86-90.

[8] 郑雅杰,陈昆昆,孙召明.SO2还原沉金后液回收硒碲及捕集铂钯[J].中国有色金属学报,2011,21(9):2 258-2 264.

[9] 张林宝,郑雅杰,安小凯.沉铂钯后液中碲铋的分离与回收工艺[J].中国有色金属学报,2018,28(8):1 660-1 668.

[10] 张福元,郑雅杰,彭国敏.沉金后液回收硒、碲还原剂的选择[J].中国有色金属学报(英文版),2017,27(4):917-924.

Study on sulfur dioxide reduction process for gold separation tail solution

Ning Rui1,2,Fang Mengzhao1,2

(1.Daye Nonferrous Metals Co.,Ltd.;

2.Key Laboratory of Hubei Province for Metallurgy and Recycling of Nonferrous Metals)

Abstract:2 new process routes are explored,namely the crude tellurium powder process route and the crude tellurium dioxide process route,in order to solve the problems that sodium sulfite reduction+zinc replacement process adopted to treat gold separation tail solution,an intermediate product in anode mud treatment process in Daye Nonferrous Metals Co.,Ltd.,has low selectivity and is complicated in subsequent separation flow.The results show that the 2 new processes to treat tail solution both achieve the index of sodium sulfite reduction+zinc replacement process;the cost of sodium sulfite reduction+zinc replacement process is 545 yuan/m3,the cost of crude tellurium powder process is 554 yuan/m3,and the cost of crude tellurium dioxide process is 459 yuan/m3.So the crude tellurium dioxide process is preferred,and 0.645 million yuan/a can be saved.

Keywords:gold separation tail solution;sulfur dioxide reduction;electro-reduction;crude tellurium powder;crude tellurium dioxide