22 万m3薄膜罐拱顶安装技术措施

2022-03-27李金城张晓光

李金城张晓光

1.中国石油天然气第六建设有限公司 广西桂林 541000;2.中国寰球工程有限公司 北京 110000

1 薄膜罐概况

北京燃气天津南港LNG 应急储备项目储罐一阶段EPC 工程包括2 台22 万m3薄膜储罐安装,薄膜型的LNG 储罐是一种新型的储罐,目前国内尚未开始应用。薄膜型储罐的穹顶结构由材质Q355D 型钢、16MnDR 钢板、铝吊顶、吊杆、罐顶接管及单轨吊车梁组成。与9%Ni储罐不同,薄膜罐外罐混凝土内表面为56 边形且没有衬板预埋件,内罐标高EL+5.2m 热角保护预埋件由56 块直边钢板及56 块173.6°折角边钢板组成,且每块预埋件上有相应的锚栓,在部分直边钢板上需要开孔连接不锈钢氮气管线。其罐内壁主要由绝缘填充层内、二级薄膜及一级波状薄膜构成。

2 拱顶参数

拱顶主要由拱顶梁及顶板组成,将拱顶分成28 块,其中最重的拱顶块重约28t,在预制胎具预制成型吊入罐内进行组装,因拱顶块跨度约43m 长,挠度大,重量重,为了保证拱形要求,必须要通过设计边缘支撑、中间支撑及中心支撑来维持这个拱度及承重。因穹顶重约900t,采用非常规方法(充气顶升)进行安装。

3 拱顶安装流程

拱顶安装流程:拱顶块地面预制存放→边缘支撑固定预埋件安装→拱顶边缘、中间、中心支撑预制安装→拱顶块吊装就位组装→气顶升。

3.1 拱顶块地面预制存放

(1)根据施工现场需要制作若干个预制胎具,拱顶结构梁需要在现场组对,另外顶板需要现场进行下料预制。拱顶块主要包含径向主梁、环向次梁及风撑。

(2)组焊主梁。因主梁均由4 段组装而成,所以为控制焊接变形应先焊接主梁。

(3)焊接次梁。按件号选好次梁并安放到拱顶块相应的环上,位置无误后进行焊接,焊接时应遵循焊工均布、先焊翼板后焊腹板的顺序,尽可能减小变形。焊接工艺参数应按照焊接工艺指导书进行焊接,进一步减小变形。

(4)安装顶板。顶板到货现场验收合格后,根据设计图纸尺寸下料预制,安装时应按已标识的件号进行安装,之后先均匀焊接仰焊缝,再焊接平焊缝。因为平焊缝为连续焊缝,所以焊接必须由下到上进行跳焊,间距超过300mm 且跳焊长度及距离保持均匀。

(5)罐顶分块移位存放。因为预制胎具有限,而1 台储罐拱顶块共有28 块,所以必须把预制好的移位到存放胎具上。一个储罐需预制8 个存放胎具。存放胎具地面需要进行压平、压实处理。

3.2 边缘支撑固定预埋件设计及安装

(1)基于薄膜罐内部结构与9%Ni 罐不同,没有混凝土外罐罐内及罐底衬板,即缺少这部分预埋件,导致薄膜罐边缘支撑无法固定,经与设计多次沟通,由现场施工根据实际情况制定解决措施,根据施工经验及22 万m3薄膜罐56 边形的结构特征,边缘支撑固定预埋件优化设计详图如图1 所示。

图1 预埋件详图

(2)因22 万m3薄膜罐56 边形每边长4871mm,考虑边缘支撑的尺寸及气顶升等因素,设计预埋件见上图1详图,每块预埋件之间中心标高一致,安装时预埋件表面要与混凝土罐内表面相平,预埋件安装过程无特殊要求、耗材少、施工简单、安全系数高、对薄膜罐后续工序无任何影响,经设计核算完全满足拱顶边缘支撑固定结构安全使用要求。

3.3 拱顶边缘、中间、中心支撑预制安装

(1)因拱顶块跨度约43m 长,挠度大,数量多,重量重,为了保证拱形要求,必须要通过设计边缘支撑、中间支撑及中心支撑来维持这个拱度及承重。下面主要以拱顶边缘支撑优化预制安装进行阐述。

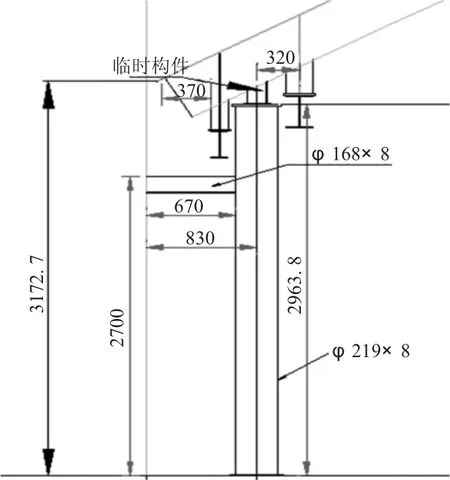

(2)22 万m3薄膜罐拱顶分28 块112 根径向梁,分布对称均匀,受力均衡;20 万m39%Ni 储罐拱顶分27 块108 根径向梁,分布不对称,受力不均衡。薄膜储罐铝吊顶高度低于9%Ni 储罐将近1000mm。介于以上薄膜罐边缘支撑详图如图2 所示,9%Ni 罐边缘支撑详图如图3 所示。

图2 薄膜罐边缘支撑详图

图3 9%Ni 罐边缘支撑详图

(3)比较薄膜罐边缘支撑详图与9%Ni 罐边缘支撑详图:22 万m3薄膜罐需边缘支撑112 个,横撑112 个,如上图2 所示,无需连接临时构件。20 万m39%Ni 罐需边缘支撑108 个,横撑108 个,如上图3 所示,需108 个连接临时构件(由型钢下料、预制、满焊在108 根拱顶径向梁上)。经优化后的一台22 万m3薄膜罐边缘支撑相比于20万m39%Ni 罐从材料上可以节省:钢管约150m、焊材108kg、钢板4.5 m2、型钢21.6m。基于钢管或型材越长挠度越大、刚度越小、强度也越小,安全稳定性也就越小,即22 万m3薄膜罐边缘支撑较20 万m39%Ni 罐结构安全使用可靠。

3.4 拱顶块吊装就位组装

(1)拱顶块正式在罐内进行组装时,由于拱顶块跨度约43m 长,挠度大,重量重,吊装半径较大,需采用计算符合要求的履带吊进行多点吊装。

(2)罐顶的安装标识。安装罐顶前应先安装中心圈,调整完成后,应在中心圈的上表面标识出大块两侧两根梁的位置和大块的标号,以便安装罐顶块时迅速找准位置。之后,大块的支座也应在安装前划出十字线。另外,大块中心所对应的边缘立柱也应标识,以便现场迅速识别安装位置。

(3)大块的安装要求。大块前四块安装过程中应及时检查中心支架的顶部是否发生位移。每一个大块在安装时应检查支座位置是否与立柱所标识位置一致。

(4)小块的安装要求。小块安装在大块中间,靠环向联系梁和连接板连接,所以只允许在所有联系梁点焊牢固后才可以吊车松钩。

(5)罐顶大小块之间环梁的组对焊接使用升降机进行作业。

3.5 气顶升

(1)气顶升的主要原理:LNG 储罐钢制拱顶、铝吊顶、吊杆、罐顶接管及单轨吊车梁等在罐底上组装、焊接、检验完毕后,在罐顶边缘安装密封装置,使罐顶与底部空间形成一个相对密闭的空间,再利用鼓风设备向储罐内强制送入大风量低压力的空气。当空气总浮升力大于LNG 储罐罐顶及其附件总重量和密封装置与PC 墙之间的摩擦阻力后,储罐拱顶和吊顶等一起沿着PC 墙浮升至储罐PC(预应力)墙顶部的抗压环,最终与抗压环焊接连接就位。气顶升示意原理如图4 所示。

图4 薄膜罐气顶升示意原理图

(2)顶升工作由五大系统构成:平衡系统、密封系统、监测系统、风机系统和通讯系统。

(3)气顶升过程步骤:检查每个风机的节气阀处于关闭状态,每个压力计的刻度要调节到0 刻度;启动4 台发电机,给4 台风机送电,启动4 台风机;准备就绪后,指挥长向项目经理报告,项目经理发布正式开始气顶升命令;缓慢打开节气阀——2 台风机用于正常供气,1 台风机用于调节,1 台风机备用;压力上升之后,要对照预气顶升所做的记录来检查空气消耗量和罐内压力;在拱顶离开支架的时候要检查节气阀打开度,电流和压力;拱顶缓慢的以100mm/ min 的速度提升到1000mm 高度;拱顶稳定在1000mm 高度,检查平衡压力,风机的电流,节气阀的打开度;继续慢慢打开节气阀,使拱顶以平均200mm/ min(最大300mm/ min)的速度持续提升;拱顶保持以平均200mm/ min 的速度提升到离罐顶抗压环最后的1000mm 处;慢慢关闭节气阀或打开泄压口,使拱顶降至以平均100mm/ min 的速度提升,直到离罐顶抗压环最后的500mm 处;在即将接触到抗压环之前,要稳定拱顶的高度,并检查和调整拱顶方位;在拱顶接触到抗压环板后,要用卡具和夹具将拱顶固定到抗压环板上,焊接好448 个限位块;在完成拱顶焊接固定并经QC 人员对焊接情况检查合格后,通知指挥长,停止4 台风机运转;最后停止4 台发电机运行;气顶升完成。

4 结语

因薄膜罐在国内尚未开始应用,且22 万m3薄膜罐的规模在国内或在世界上是首例。设计、施工、投产运行等各方面不熟练,施工需要不断地在过程中摸索,不断地改进和优化施工工序与施工缺陷,通过不断地总结形成一套LNG 薄膜罐安装施工工法、施工程序文件集及施工工装来填补施工这部分的空白。